带分流集流阀的同步液压驱动系统建模与仿真*

2021-03-18王强,刘勇,郭晟

王 强,刘 勇,郭 晟

(宜宾职业技术学院,四川 宜宾 644003)

0 引言

工程实践表明,对单个元件的分析无法准确地反映系统的整体性能,另外,单纯的理论分析也无法说明动态工况下液压系统各元件之间的相互影响情况[1]。因此,本文利用AMESim软件对带分流集流阀的全液压平地机同步液压驱动系统进行模拟仿真,可较为快捷、全面地了解其实际运行状况,作出整体分析和评估,进而对分流集流阀同步方案的可行性形成有效判定,最终达到缩短设计周期、优化系统和提高系统稳定性的目的[2]。

1 仿真系统的建模

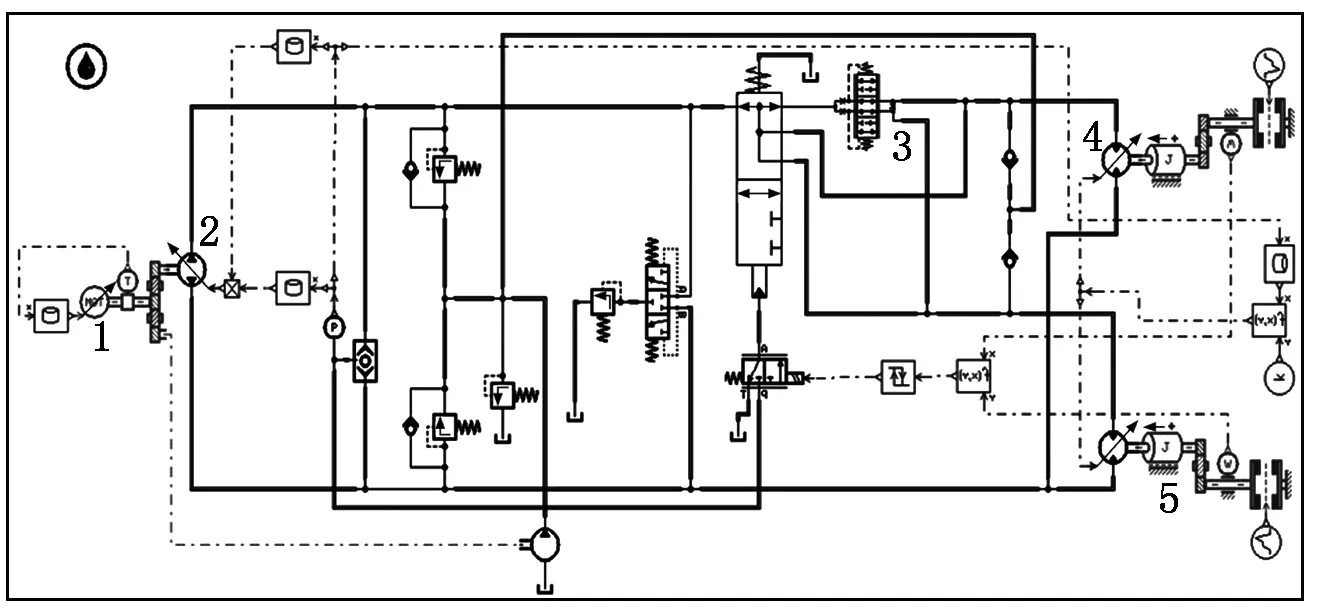

全液压平地机同步液压驱动系统中的发动机部分、变量泵部分、变量马达部分、负载部分以及油液部分均可利用AMESim软件的Hydraulic、Mechanical、Signal Control和Observers Hydraulic Component Design元件库[3]建立相应模型。但AMESim模型库中并没有分流集流阀模型,故须根据分流集流阀的工作原理,利用AMESim软件的AMESet进行自主开发,建立能实现分流集流阀功能的子模型。分流集流阀模型内部结构如图1、图2所示,最终形成的系统仿真模型如图3所示。

图1 分流集流阀模型分流工况内部结构图

图2 分流集流阀模型集流工况内部结构图

2 仿真系统的参数设定

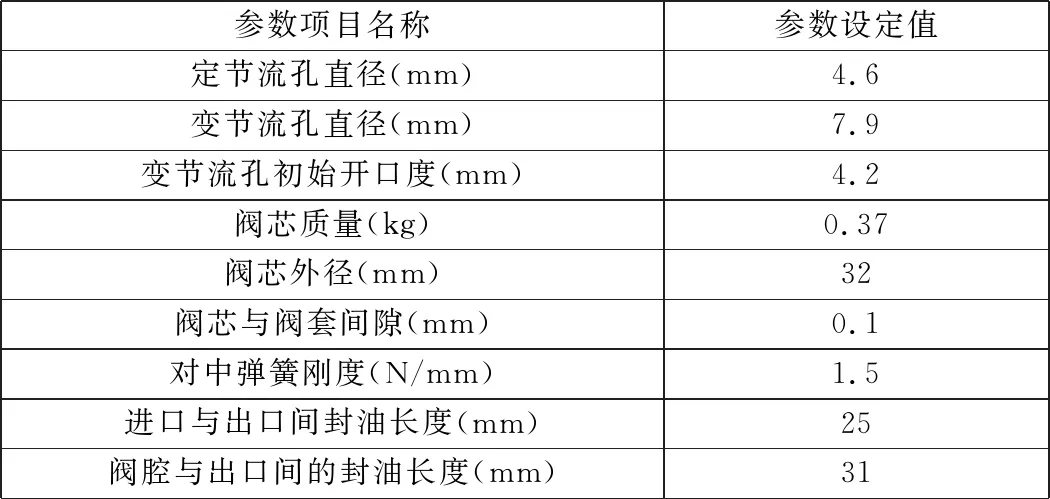

为保证仿真过程的真实性,根据拆装试验的测量结果得到分流集流阀的主要参数值,仿真中参数的具体设置情况如表1所示。对发动机、泵、马达等其他元件的特性参数设定均可采用样机的实际参数,而对于部分无法获取的参数,则可依据参考文献[4-6]所提供的经验值或软件默认值进行设定。

表1 分流集流阀主要参数设定表

3 系统同步性能仿真

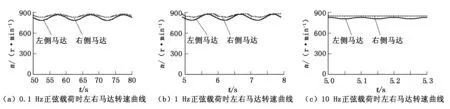

为更接近工程实际,仿真中通过分别对液压系统单侧驱动轮加载0.1 Hz、1 Hz、10 Hz的正弦载荷,获得了在不同载荷下左、右马达的转速曲线,如图4所示。

图4 驱动轮加载不同正弦载荷时左右马达转速曲线

仿真结果表明:在不同载荷作用下,左、右马达具有较高的同步精度,误差保持在3%左右,与理论分析结果相符。

4 系统响应速度仿真

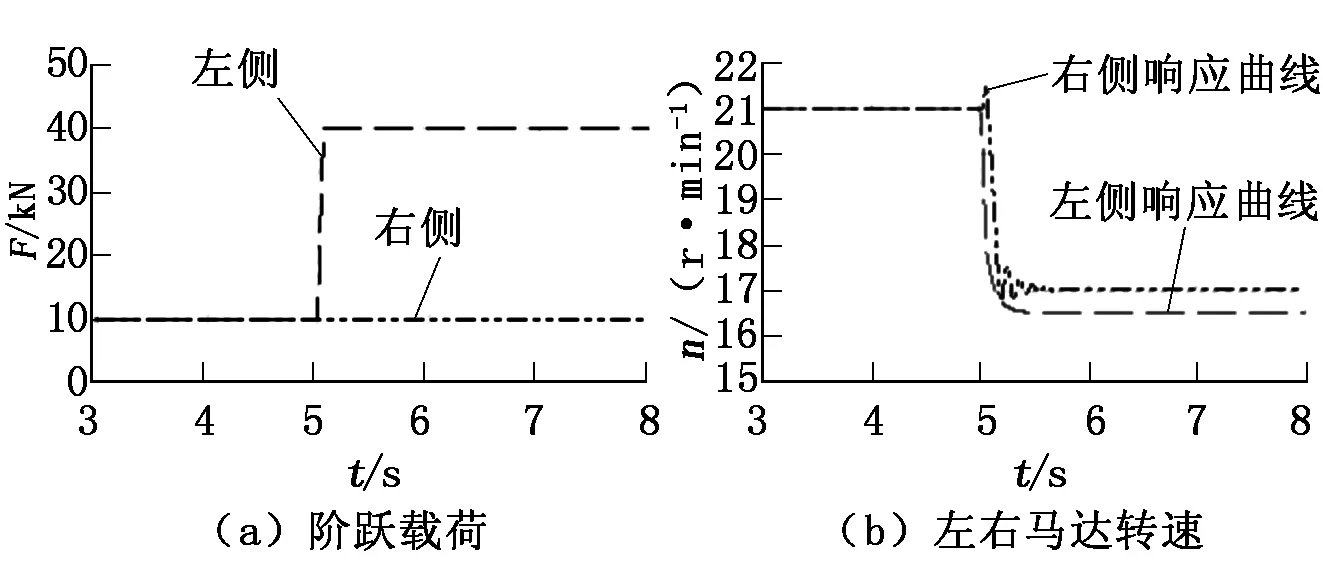

仿真中采用了对单侧加载阶跃载荷来模拟平地机的偏载工况,其中左侧载荷从10 kN阶跃到40 kN,右侧载荷不变。对系统加载单侧阶跃载荷后,仿真得到的左、右马达转速的响应曲线如图5所示。

图5 单侧阶跃载荷下的系统响应曲线

1-发动机部分;2-变量泵部分;3-分流集流阀组部分;4-变量马达部分;5-负载部分图3 全液压平地机同步液压驱动系统的仿真模型

仿真结果表明:加载阶跃载荷后,左侧马达转速响应速度比右侧快,其中左侧为0.5 s,右侧为0.7 s,在响应过程中,左侧马达转速无波动,右侧马达转速小有波动,但对系统性能并无实质影响。

5 结论

鉴于全液压平地机的实际工作环境,设计出合理有效的同步方案,是工程机械同步技术研究中重要的一环,其对于产品整机性能和作业生产率提升有着非凡的意义。综合上述仿真结果,我们不难发现,带分流集流阀的全液压平地机同步液压驱动系统在同步精度和系统响应速度上均具有良好的性能,该驱动系统可以有效地解决偏载工况带来的跑偏和靠降低作业效率提升最大牵引力的问题。