离心式血液泵水力特性设计及其试验研究

2021-03-18李修贤张展豪

杨 硕, 史 磊, 骆 天, 李修贤, 张展豪

(中国民航大学 中欧航空工程师学院, 天津 300300)

血液泵作为人工心脏的重要组成部分,其设计和发展一直受到医学界的普遍关注,主要经历了变体积式搏动泵、旋转式叶轮泵和磁悬浮式血液泵共计三代设计方案[1]。

在离心式血液泵的水力特性研究中,李军等[2]采用RANS方法数值研究分析了小型离心血液泵内三维流动特性和水力性能,并通过实验验证了计算方法的可靠性。杨万英等[3]以黄原胶水溶液作为工质测量了一个离心式血液泵内非牛顿流体的水力特性,结果发现在高转速时一定浓度黄原胶溶液的扬程会高于水的相应扬程。程云章等[4]对一种无叶片式离心式血液泵进行流场分析,结果显示该血液泵有更好的抗血栓和溶血性能。王鑫等[5]在闭式血液泵实验台上对一种径向离心式血液泵进行了外特性实验研究,发现较低转速时的雷诺数效应不可忽略,叶片吸力面出口处附近较大的剪切力是造成血液损伤的主要原因。韩伟等[6]对比分析了螺旋离心式血泵和离心式血泵,结果证明螺旋离心式血泵可以有效地避免血液在流动中产生的涡流和高剪切力。寿宸等[7]对具有不同叶轮形态的离心血泵进行流体动力分析及数值溶血预估,发现对数螺旋线叶轮血泵流道中的涡流和回流得到了明显改善。张伟国等[8]利用CFD对离心式血液泵内部溶血现象进行深入研究。张帆[9]开展了自主研制的无叶片离心式磁悬浮血泵内流场的数值模拟。沈朋[10]自主设计了离心式血泵并研究了其对血液损坏的大小和水力性能。胡婉倩[11]重点研究了离心泵不同运转参数以及不同结构参数与血细胞在泵内所受切应力之间的关系,分析了影响血液在人工心脏泵中运动时间的因素。王宇等[12]开展了对称离心式血泵结构优化设计与仿真分析。杨旭[13]设计了出口位置不同的离心式心脏辅助装置,并对血液泵内部的液体动力学及叶轮所受的径向偏心力进行了研究。舒崚峰等[14]设计并优化了磁悬浮离心式血液泵,利用CFD分析了叶轮流场与扬程、效率和径向力的关系。王晨等[15]研究了叶片倒角对离心式血液泵的流场和溶血性能的影响。

本文将借助叶轮机械设计软件NREC开展离心式血液泵的水力方案设计,借助NUMECA商业软件针对其内部非牛顿流体的流动情况进行数值模拟计算和相应的流场分析,并搭建离心式血液泵试验测试平台进一步校验该设计方案。

1 离心式血液泵气动设计

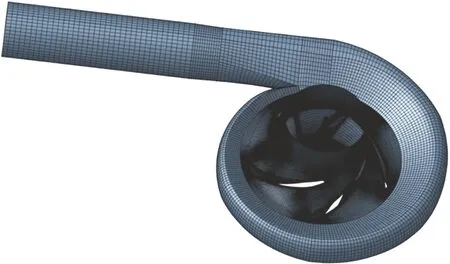

离心式血液泵结构主要包括离心叶轮和蜗壳部分。首先通过查阅相关文献资料确定离心式血液泵的设计参数;其次应用商用软件Concepts NREC下的Compal和AxCent模块对离心式血液泵叶轮及蜗壳部分进行气动结构设计;最后将叶轮输出为Geomturbo格式的文件以便利用AutoGrid进行网格划分,将蜗壳输出得到IGS格式文件以便利用IGG进行结构化网格划分。

1.1 设计参数

通过查找资料,得到成年人的血液流量为3~8 L/min,为了满足大部分人群的血液流量,因此取流量为Qd=5 L/min作为设计参数。人体血压差值一般为110 mm水银柱,因此选取110 mmHg(1 mmHg=133.322 4 Pa)为离心式血液泵的扬程。经查阅资料得知成人心脏的静脉血管直径一般大于10 mm小于18 mm,在此取10 mm作为泵的进口直径。心脏主动脉直径为6~10 mm,考虑到实际加工尺寸过小的复杂性取10 mm作为泵的出口直径;叶片出口安放角β2一般取16°~40°。通过分析中外多种离心式血液泵的叶轮型号,并参照各种血液泵研究的文献,结合流体力学相关知识与离心式血液泵叶轮的设计基本理论,得到表1所示的离心式血液泵设计参数。

表1 离心式血液泵设计参数

1.2 离心式血液泵工作原理

该离心式血液泵通过电机的传动轴带动离心叶轮转子的旋转,血液通过泵入口进入泵腔,在高速旋转的叶轮作用下做圆形旋转,然后在从叶轮下部出口射入蜗壳,在蜗壳中随着叶轮转子的转动做逆时针旋转至出口管道,然后将血液从出口处泵出,提供人体血液流动所需的动脉血压和血液流量。

1.3 离心式血液泵的设计

使用NREC软件中的Compal模块和AxCent模块进行离心式血液泵的气动结构设计。

1.3.1 Compal的离心叶片泵设计

使用NREC中Compal进行离心式叶轮一维设计。Compal提供两种对离心压缩机的设计理论体系:CETI的两区模型和NREC的单区模型。本次设计使用两区模型,它将叶轮内部流动分为等熵主流区和二次流区,所有的总压损失被关联到二次流区,损失水平通过混合过程进行估算,充分考虑了扩散和损失过程。之后输入设计参数,温度为37 ℃,进口压强为1 330 Pa,出口压强为16 640 Pa,流量为0.005 m3/min,转速为5 000 r/min。Compal具有丰富的工质模型供用户选择,并且可以自定义工质,本文的工质用自定义流体:不可压缩,血液比热容cp=0.849 kJ/(kg· ℃),在血液中的声速为5 000 m/s,密度为1 055 kg/m3,动力黏性系数为3.6×10-3Pa·s。然后选择3D叶轮,轮毂半径为13 mm,进出口倾角都为90°,进口冲角设置为0,进口叶片法向厚度0.5 mm,叶片数为5。叶轮形式设计选择闭式叶轮,然后输入出口叶片数5,出口几何角为29°。计算子模型参数设置按预设值处理。扩压器选择无叶扩压器,出口元件使用蜗壳为对称式,角度22.5°,出口直径为10 mm。设计完成后运行参数优选功能,以效率作为需要优化的对象,Beta2b作为需要调整的参数进行计算。

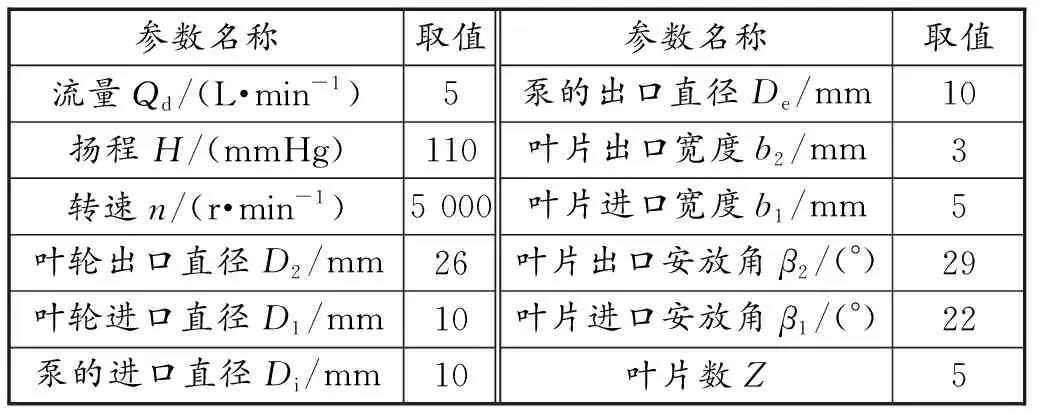

1.3.2 AxCent的三维流道设计和叶片几何设计

在将离心式叶轮的一维设计完成后,将其输入AxCent中进行三维流道设计和叶片详细几何设计,首先进行叶片类型选取。接着进行子午面调整,对其轮盘轮廓线进行修改。然后进行厚度分布调整,将叶片厚度进行加厚处理,入口实际厚度=1 mm。叶片包角为叶片入口与圆心的连线和叶片出口与圆心连线的夹角,叶片包角越大则叶片间的流道就越长,从而流道的扩散程度就越小,但是会导致血液和叶片直接的摩擦损失增大。图1为进行MST多流管计算后所示图,已有的设计经验发现设计的离心式叶轮叶片前缘和尾缘载荷应尽可能小,而为了减小泄漏又要使叶根载荷相对叶尖载荷较大的分布形式,也就是说叶片B2B上的载荷图近似抛物线。于此调整流道型线以及对叶根和叶尖的beta角分布进行微调从而使载荷系数最好不超过0.7,最大值不超过1,从而尽量使血液在流道中所受应力较小。同时在设计过程中也要关注叶片上局部压力恢复系数的大小。

最后进行蜗壳设计。蜗壳为对称式,角度为22.5°,蜗壳进口宽度为3 mm。蜗舌位于蜗壳螺旋线起点与蜗壳出口段开始处,理论上蜗舌应位于蜗壳第Ⅷ断面上,但是这样设计会导致蜗舌与叶轮距离过小,容易使血细胞破裂,于是取蜗舌安放角为10°,半径为0.64 mm,蜗壳出口段长度为10 mm,出口直径为10 mm。

图1 离心式血液泵三维视图及叶片厚度分布

2 数值模拟

使用商用软件NUMECA下的Autogrid5模块对离心式血液泵叶轮部分进行网格划分,使用IGG模块对蜗壳进行结构化网格划分,并将两部分网格合并得到全通道网格,得到网格数分别为500万、700万、750万、850万和900万的5套网格并在Fine Turbo模块中计算其流场特性,使用绘图软件绘制流场分布,从而验证网格无关性。

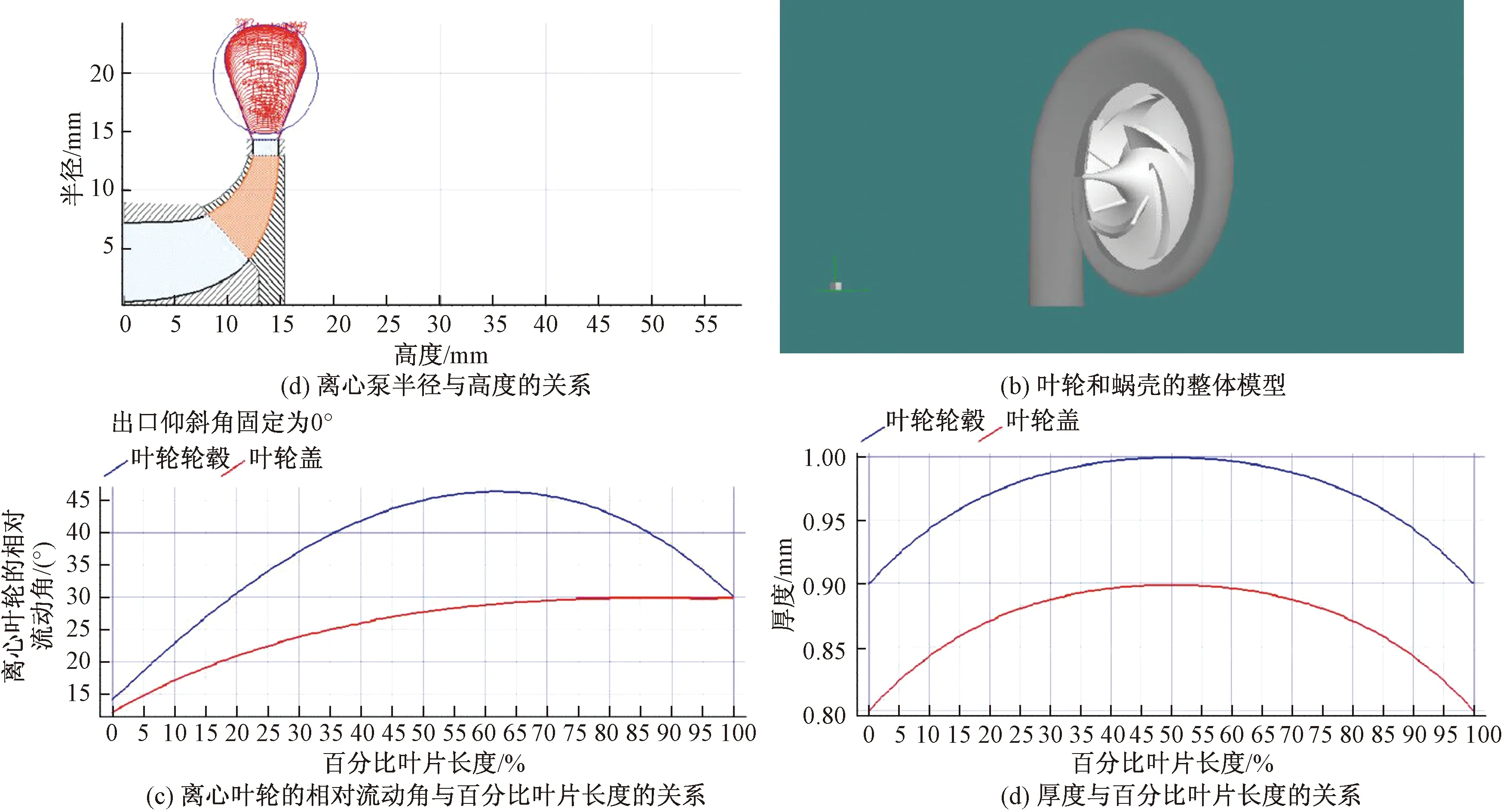

2.1 网格划分

首先使用IGG/Autogrid5模块生成离心叶轮的单通道HI网格,如图2所示。其在网格划分完成后,IGG/Autogrid5模块会自动生成网格质量报告。

图2 离心式血液泵局部网格计算图

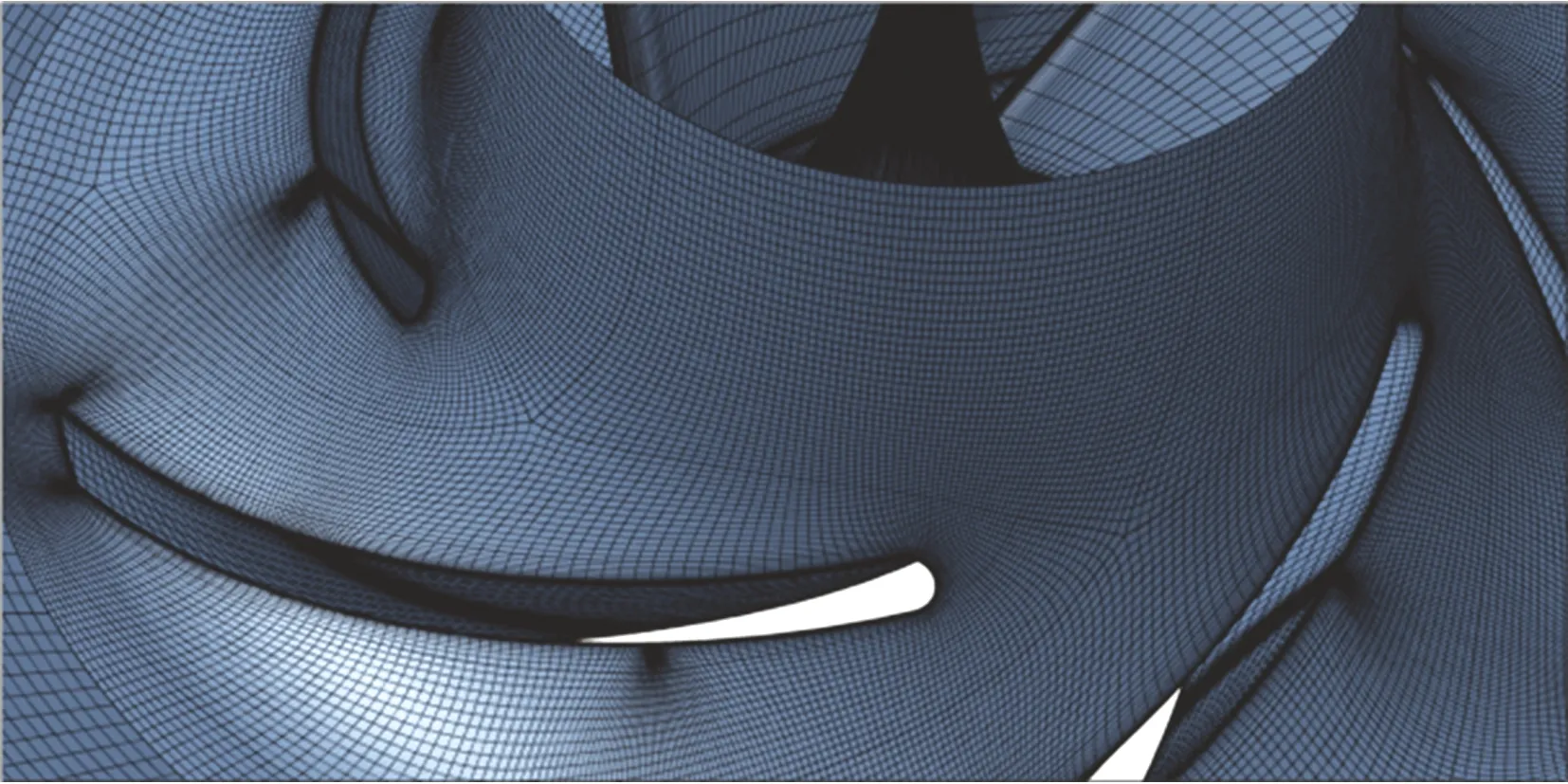

然后使用IGG模块进行蜗壳的结构化网格划分,将蜗壳划分为11个网格块。为了提高蜗壳网格质量,在出口处采用蝶形网格对网格进行优化,同时为了防止血液回流的影响对蜗壳出口进行了加长处理。

最后将IGG/Autogrid5模块生成的叶轮网格的Igg文件导入IGG中,通过动静转子冻结法将蜗壳网格和离心叶轮网格进行合并。考虑到由于蜗壳在周向上的不平均性,在IGG中将导入的叶轮网格通过复制网格方式生成叶轮的全通道网格,如图3所示。

图3 离心式血液泵全通道网格计算示意图

最小正交性和最大长宽比以及最大延展比,这3个参数是非常重要的网格质量参考数据。最小正交性表示的是网格所成的最小角度,一般大于30°;网格最大长宽比表示网格最长边与最短边之比,一般小于5 000;最大延展比是指最大相邻网格宽度之比,一般小于5。当然理想的网格应该全是正方体。由于受到蜗壳蜗舌结构的影响,在蜗舌部分有一段尖劈导致网格最小正交性为3,同时正交性小于30的网格数所占比例小于1,网格最大长宽比为934,最大延展比小于3,总网格数为7 449 200,蜗壳网格数为198 624,全通道叶轮网格数为7 250 576。同时在生成网格时充分考虑了后面计算所用湍流模型对Y+的要求。通过网格质量报告也可以看出无负网格,为可用的网格。

2.2 网格无关性校验

在进行数值模拟计算时,网格的疏密对流场的计算结果有很大的影响。从理论上来讲生成的网格越密,数值模拟计算得到的结果就会越精确、越接近真实解。非常密的网格虽然提高了计算精确度,但是会加长计算步长,导致计算时间过长和存储空间过大,从而使计算效率降低。但是过疏的网格虽然计算效率高,而且更容易收敛,可是会影响计算结果的精确度,例如本文在研究过程中由于壁面网格疏密设置过疏就导致计算时忽略了流场中的部分小漩涡,使结果很快收敛。因此划分网格的网格数必须在计算步长、精确度、计算效率和存储空间之间做出均衡,在能够满足精确度的前提下,尽可能提高计算效率,减小存储空间。表2为最终计算出的5种网格的流场特性。

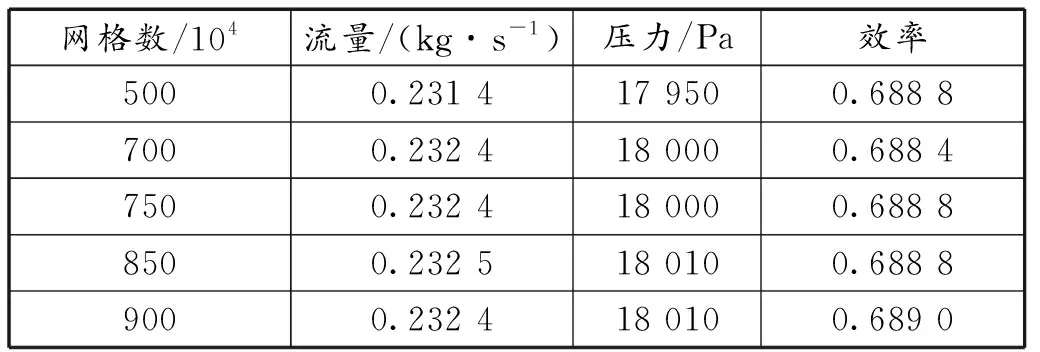

表2 不同网格数下的流场特性参数对比(工况相同)

首先使用IGG/Autogrid5模块对离心式血液泵分别进行了网格数为500万、700万、750万、850万和900万的网格划分。然后在给定工况下采用NUMECA软件Fine Turbo模块进行流场数值模拟,设置转速为设计转速5 000 r/min,而后进行边界条件的设置,进口给总温总压,绝对速度方向选择为轴向;出口为平均静压;在壁面边界处,选择绝热壁面无滑移条件;然后对不同网格数进行计算。对于湍流模型选择Spalart-Allmaras求解三维Navier-Stokes方程。为了提高计算效率,采用多重网格法、粗网格法结合光顺网格等加速收敛措施。判断计算结果收敛的方法是:当计算迭代步数到4 000步或残差小于10-6,计算结束。

通过对比发现,在相同计算工况下,500万、700万、750万、850万和900万网格的流场特性参数均没有明显的差异,500万网格的收敛效率、压力略低于其他四种网格,可以看出700万网格收敛时效率最低,但误差小于0.2%,可以视为数据不随网格数变化,完成网格无关性验证。在保证精确度同时考虑计算效率,由于700万网格的收敛效率比其他网格较小,故选用750万的网格数作为使用网格。

2.3 离心式血液泵流动特性计算结果与分析

2.3.1 初始条件与边界条件设定

1)初始条件。初始条件对收敛速度有很大的影响,合适的初场可以快速得到收敛结果。研究时假定血液为不可压缩的牛顿流体,血液密度为1.055×103kg/m3,动力黏性系数为3.6×10-3Pa·s。流量为5 L/min,成年人正常血压大约在80~120 mmHg,根据第1章介绍,取进出口压强差为100 mmHg左右。叶轮转速为5 000 r/min。初场给定叶轮为1 330 Pa,速度矢量沿Z轴正方向大小为0.5 m/s,蜗壳旋转部分给定压力为13 330 Pa,温度为310 K,蜗壳出口部分压力给定为13 330 Pa,速度矢量沿Y轴负方向,大小为1 m/s。

2)边界条件。Fineturbo中提供的常用进口边界条件有静温静压、总温总压、质量流量入口边界。取进口边界条件为总温总压,温度为310 K,压力为1 330 Pa,绝对速度方向为轴向。

常用出口边界条件有压力出口和流量出口。选择平均静压为13 330 Pa作为出口边界条件。对于壁面边界条件,将叶轮轮毂和机匣以及叶轮表面设置为旋转壁面,转速等于设计转速5 000 r/min,蜗壳壁面设置为固壁无滑移边界条件,全部壁面都是绝热。对于转动的壁面激活最下面的Compute force and torque用来计算力和力矩。

2.3.2 计算收敛过程

在设置完边界条件和初场后开展数值模拟计算。计算采用残差光顺方法,粗网格加速收敛法,多重网格层数等于3,迭代步数选择4 000,选择CFL数为3。由于刚开始直接对离心式血液泵全通道网格进行计算难以算通,于是通过Fineturbo模块的数值模拟计算首先单独对蜗壳进行了数值模拟计算。然后又单独对叶轮进行数值模拟计算。最后对全通道网格的离心式血液泵进行数值模拟计算,分别采用恒定给定初场(constant values),从已有文件读取初场(from file)两种方式给定初场。

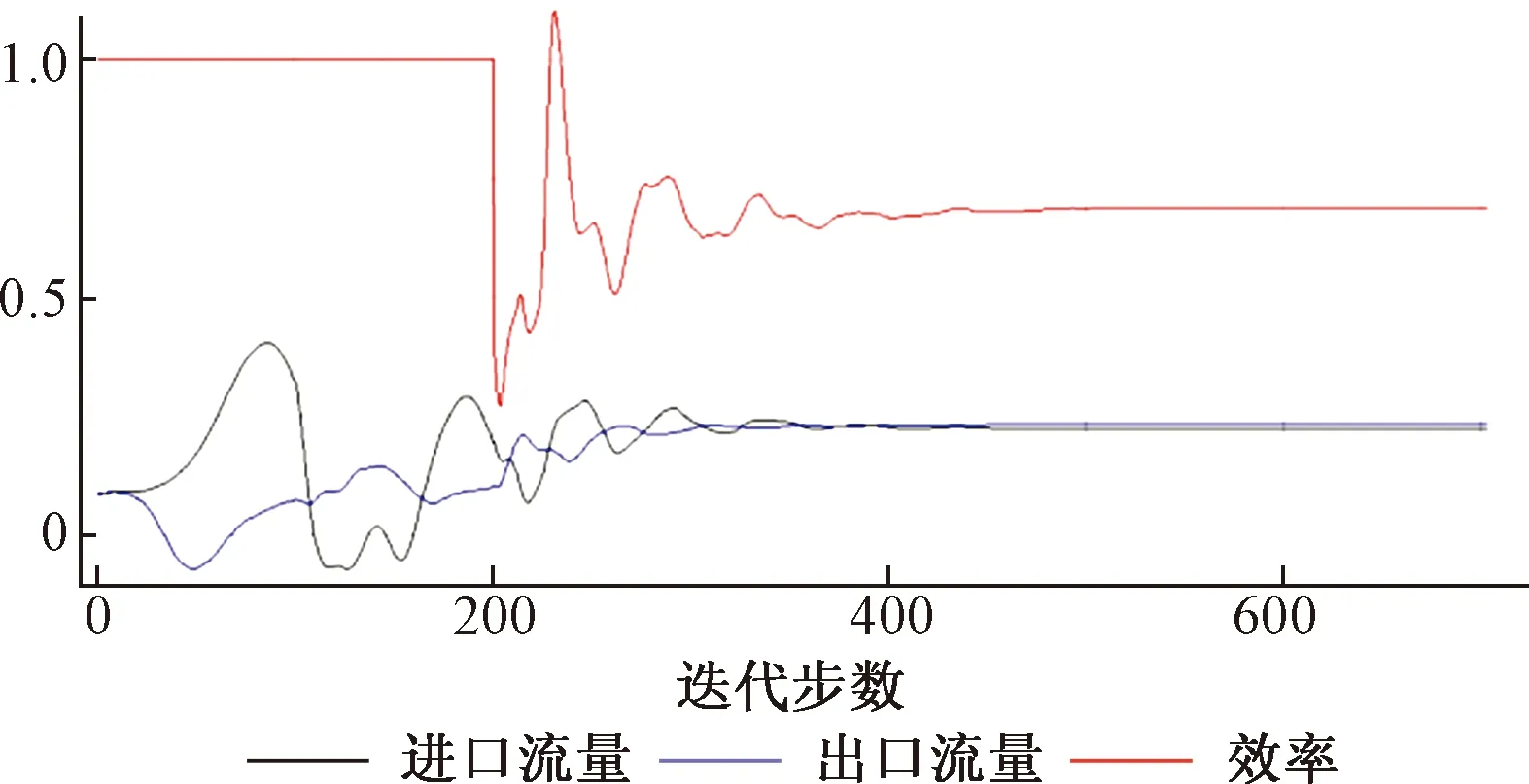

图4为选用750万网格数计算所得的收敛残差图。由图可知当计算至400步时结果开始收敛,计算迭代到700步时进出口流量、效率、压力完全收敛。

黑色进口流量 蓝色出口流量 红色效率图4 750万网格数离心式血液泵计算结果残差图

2.3.3 血液泵内部压力场

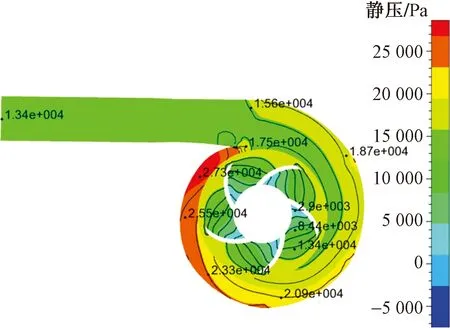

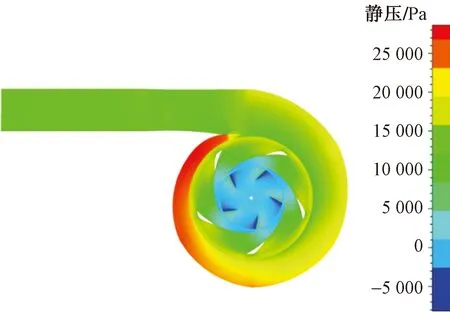

图5为离心式血液泵在设计转速蜗壳对称面(z=0.01剖面)的压力分布云图,从图中可以看出,随着离心叶轮的旋转压力沿着叶轮叶片逐渐上升,然后沿着蜗壳流道压力逐渐减小,在出口段压力基本无过大的变化,最高压为27 350 Pa。理论上应该是蜗舌与叶轮空隙处压力最大,但由于血液流至蜗舌处一部分沿出口流动,一部分又回到蜗壳处,所以导致高压区与蜗舌有所偏离。

图5 z=0.01剖面静压分布云图

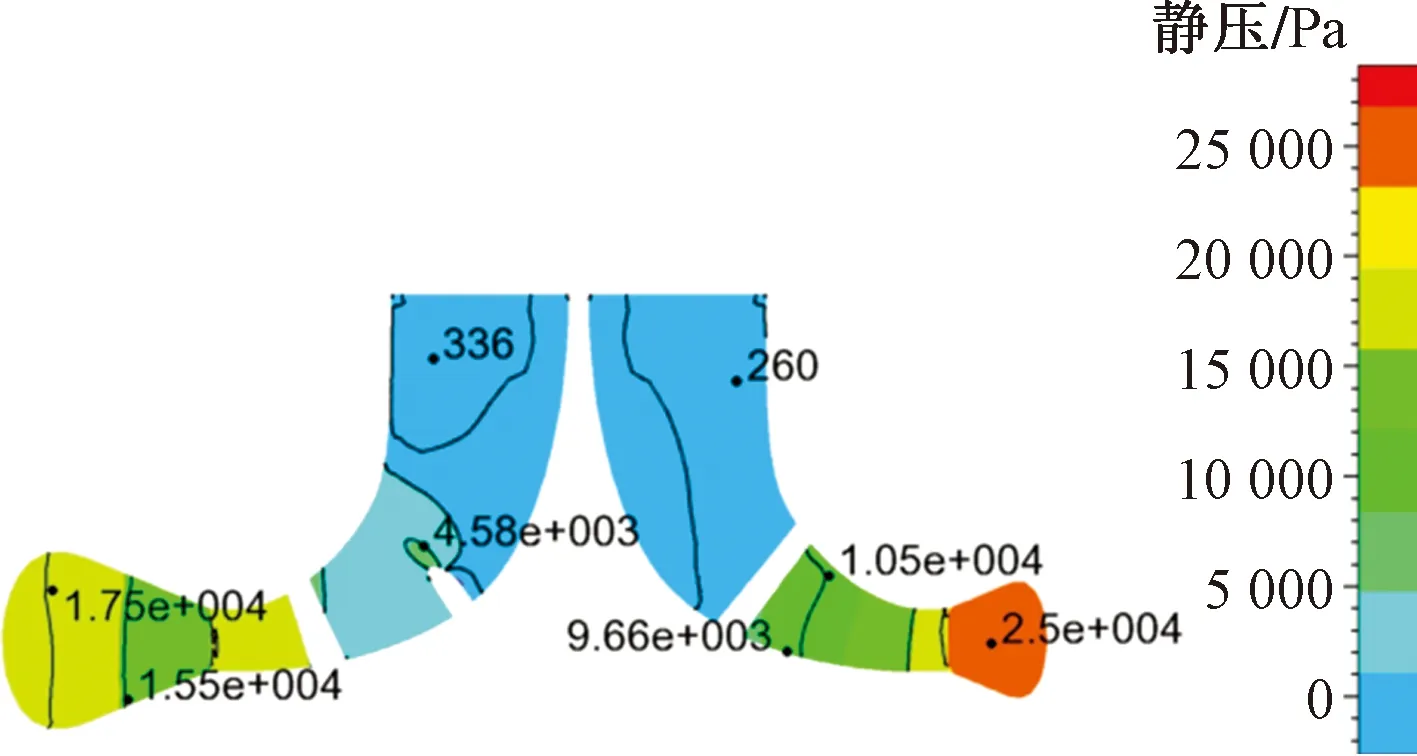

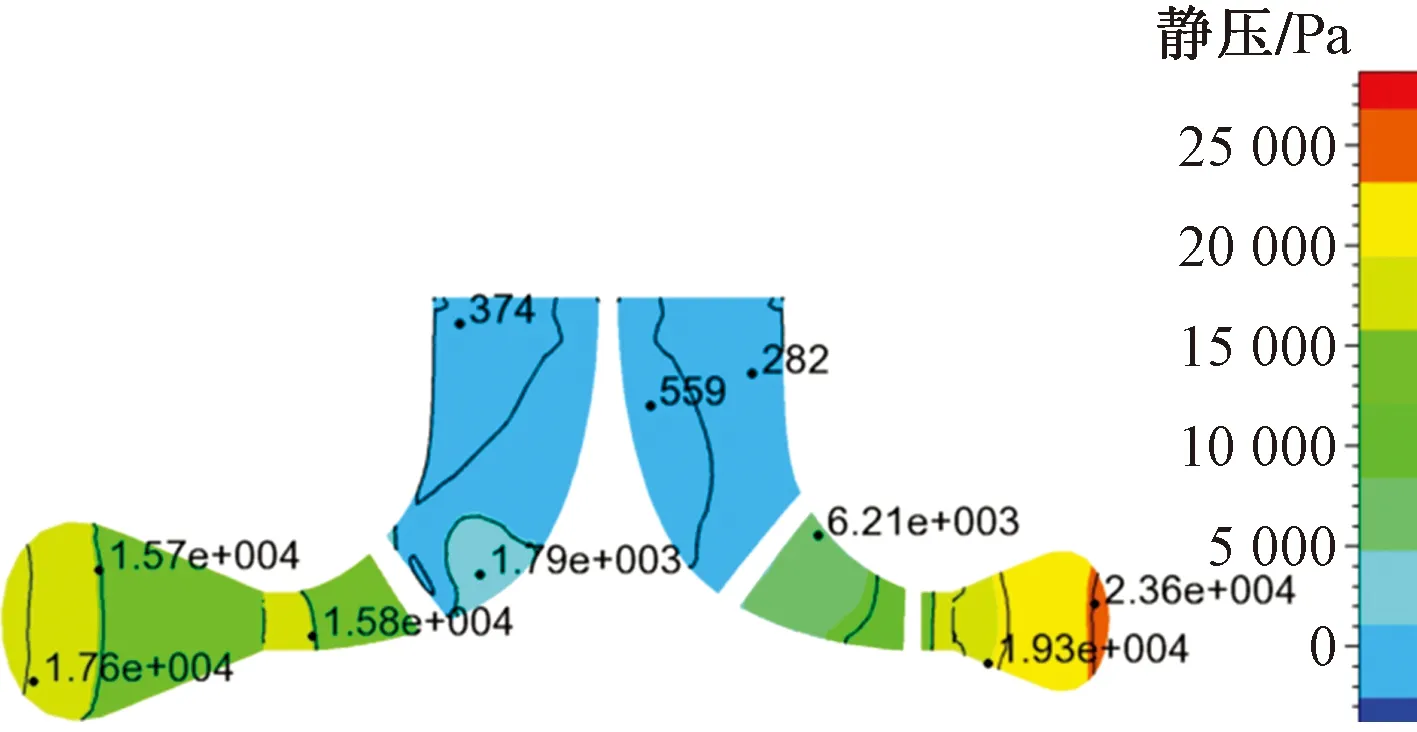

图6、图7为沿x轴、y轴叶轮对称剖面的静压分布云图,由图可知,血液在离心式血液泵沿着叶轮流道压力逐渐上升,同时可以看出在叶轮同一高度处,叶片压力面的压力要明显高于吸力面。

图6 x=0剖面静压分布云图

图7 y=0剖面静压分布云图

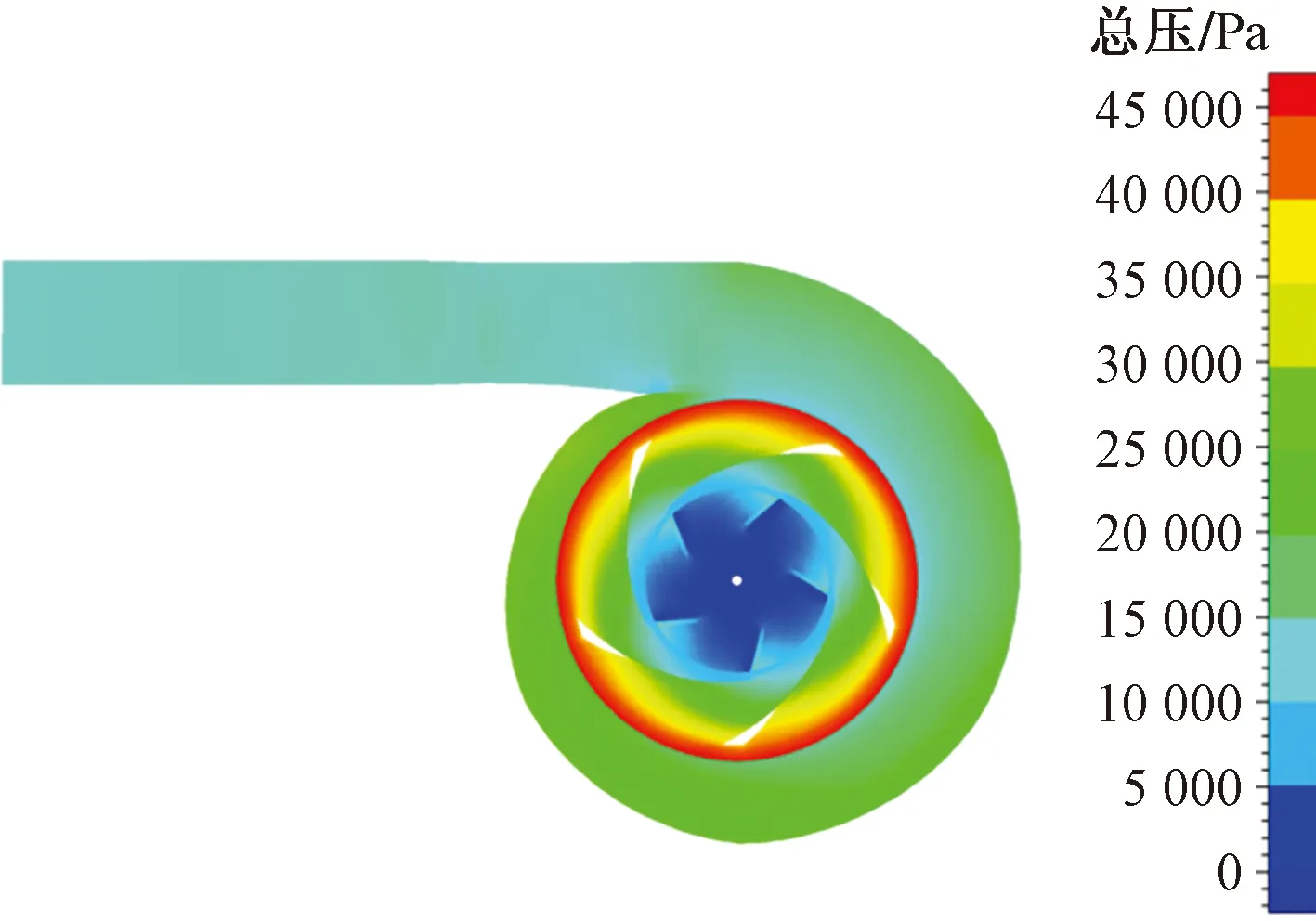

图8、图9为离心式血液泵整体静压和总压分布,可以看出离心式血液泵中整体压力分布还是比较均匀的,在转静子交接面处总压较大。

图8 整体静压分布云图

图9 整体总压分布云图

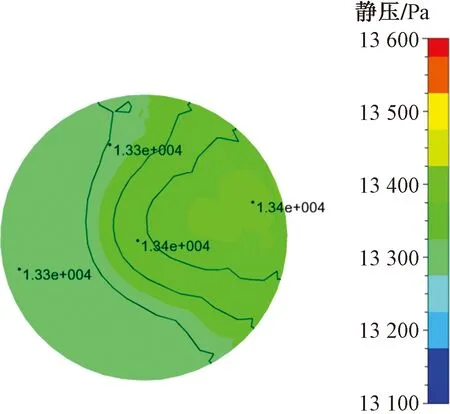

图10为设计转速下离心式血液泵出口压力分布,由图可知,离心式血液泵出口压力分布比较均匀,最小压力为13 290 Pa,最大压力为13 380 Pa,与理想出口压力13 330 Pa相比,误差在±50 Pa以内,没有压力过大和压力过小处,不会对离心式血液泵的性能造成影响。13 330 Pa的压力也符合人体生理对动脉处血压的要求。

图10 出口压力分布

2.3.4 血液泵内部速度场

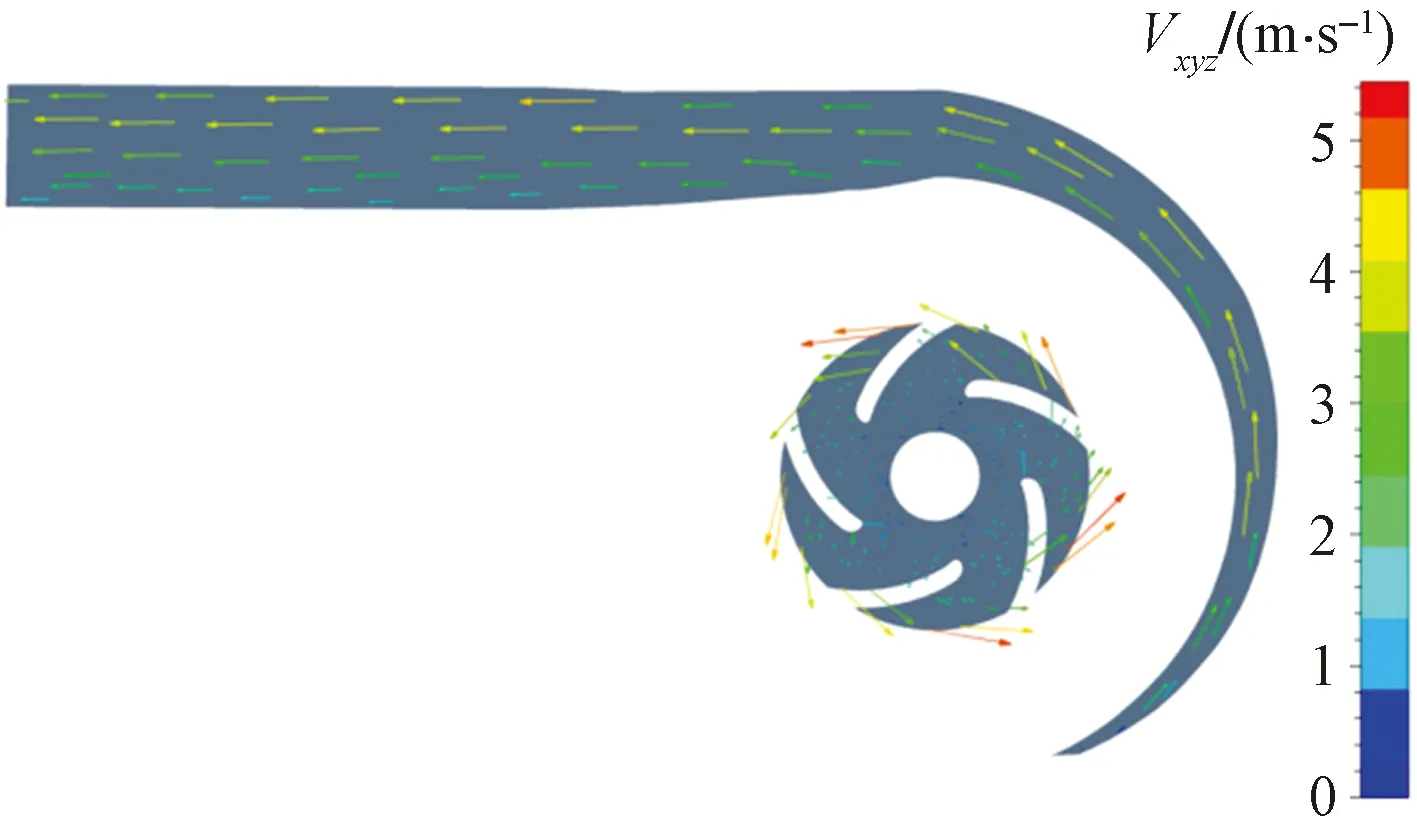

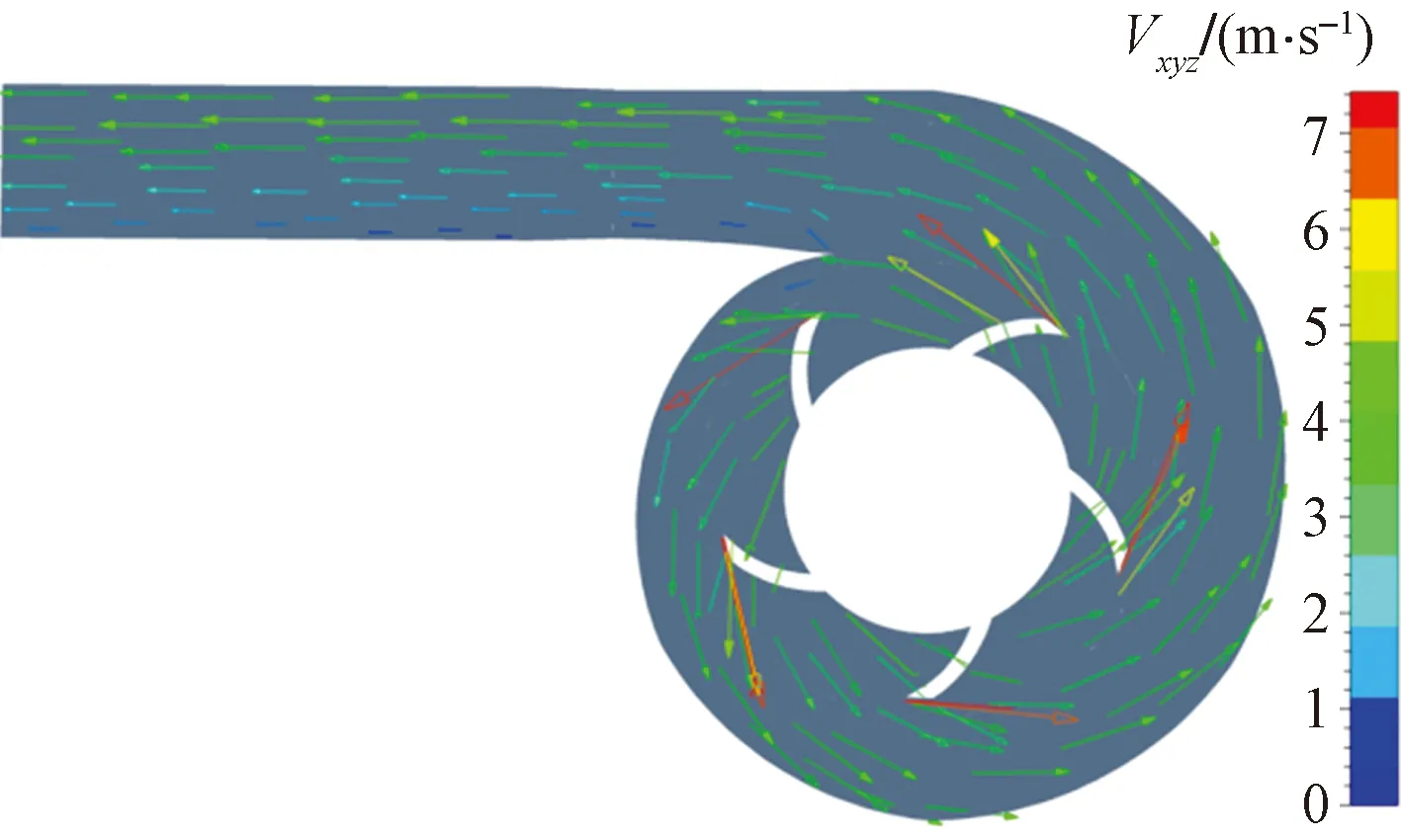

图11、图12为离心式血液泵在不同叶高截面处的速度矢量图,速度矢量图由许多的矢量线段组成,不同颜色的矢量线段表示不同大小的速度矢量,无数的速度矢量就组成了矢量图。对比两个图可以看出,不同高度的血液流动状态不同。

图11 1/4叶高(前盖侧)速度矢量图

图12 3/4叶高(后盖侧)速度矢量图

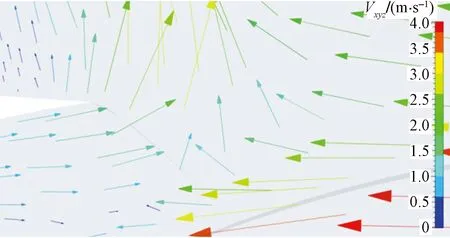

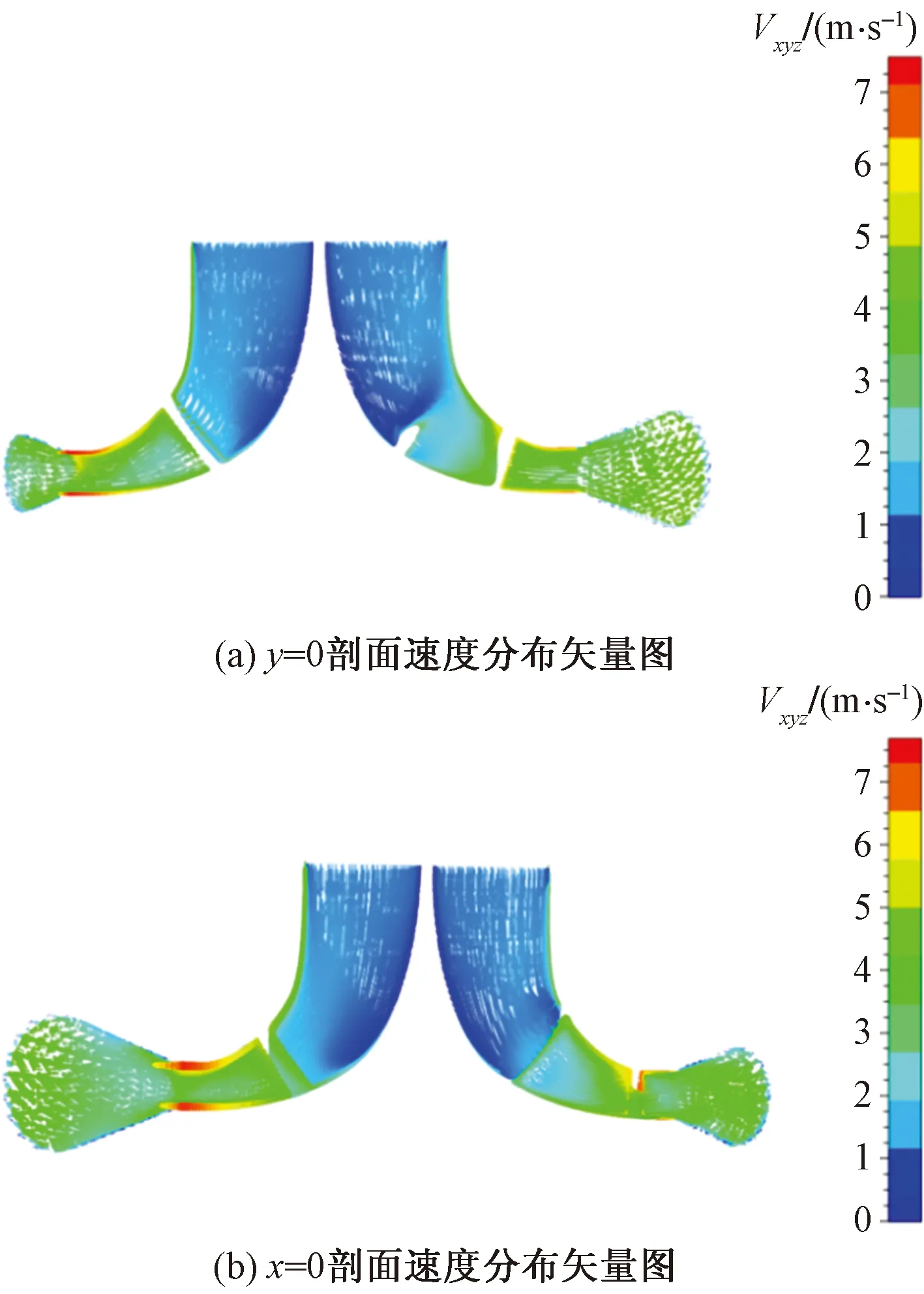

由图中矢量图坐标可明显得出离心式血液泵前侧盖处的速度小于后盖侧处的速度。两个图都可以看出叶尖处的速度明显比流道中其他区域的速度要大。由图11、图12、图13和图14分析可以得出血液随着离心叶轮在5 000 r/min的高速旋转下,速度沿着叶轮流道逐渐增大,在叶尖处达到速度最大值,然后进入蜗壳流道沿着蜗壳流道向出口运动同时速度逐渐降低,进入蜗壳出口扩散段后速度基本不再继续下降。

图13 蜗舌处速度场

图14 叶轮对称剖面速度分布矢量图

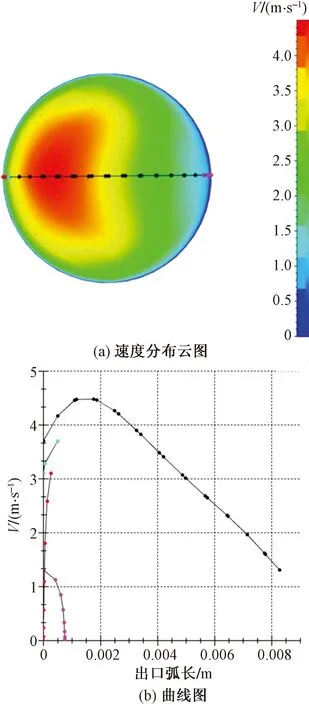

图15 离心式血液泵出口速度分布

离心式血液泵出口速度分布如图15所示,结合图12和图13可知,出口中间速度最大,且靠近蜗壳外壁面处的速度大于靠近叶轮侧蜗壳流道处的速度,这是因为血液被离心叶轮抛出时速度方向有沿径向的分量,且由于血液与蜗壳壁面有摩擦黏滞力的存在导致壁面速度小于流道中心处的速度,速度径向分量与蜗壳壁面碰撞导致靠近蜗壳外壁面的速度大于靠近叶轮处流道的速度。由图可知,血液主要从流道中心流过,从出口中心流出。

2.3.5 血液泵内部应力场

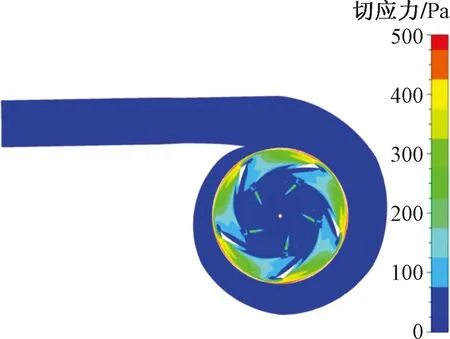

中外学者普遍认为,红细胞被破坏程度受到红细胞在流动过程中受到的切应力的大小和红细胞在切应力中暴露的时间的影响。研究表明当血液所受切应力(流体力学中主要指雷诺切应力)在150~1 000 Pa的范围内,如果血液暴露的时间过长,血液中红细胞将发生破裂。当切应力在150 Pa以下,即使血液暴露的时间再长,红细胞也不会破裂。如果血液在不超过1 000 Pa的临界值和短时间暴露的剪切力导致血细胞变形,在剪切力消失时,血细胞就会恢复自然形状。

图16为离心式血液泵的血流切应力分布图,由图可知流场内95%的区域中切应力都小于100 Pa。根据流体力学相关知识可知,液体间的剪切力要远小于液体与固体间的剪切应力,因此离心式血液泵中的最大切应力应该位于固液接触的表面上。如图中叶轮叶尖与蜗壳进口交界面处切应力最大,大小为189 Pa,蜗壳和叶轮流道内切应力较小。此离心式血液泵基本满足人体血液的生理要求。

图16 离心式血液泵表面切应力分布图

2.3.6 流线分布

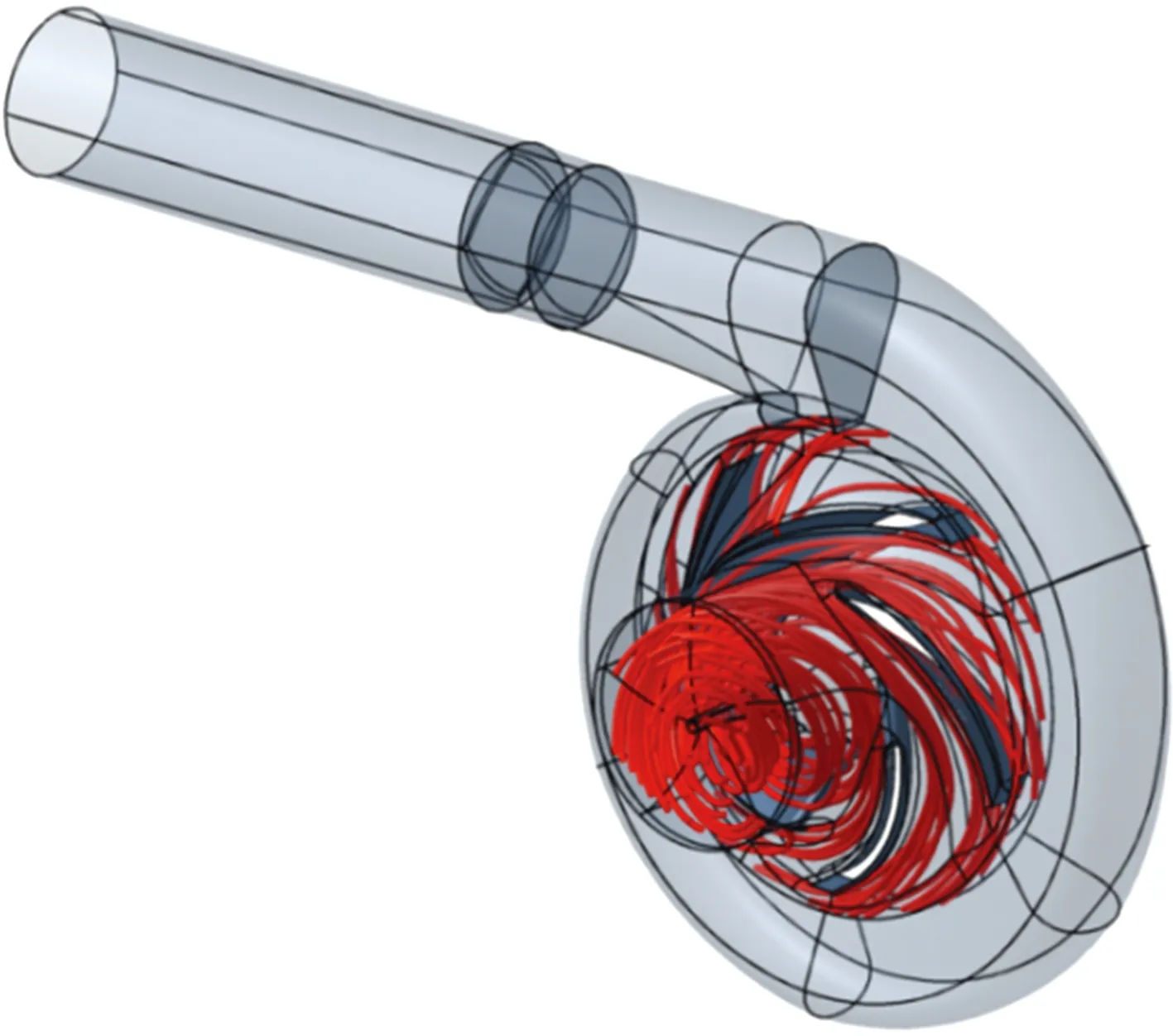

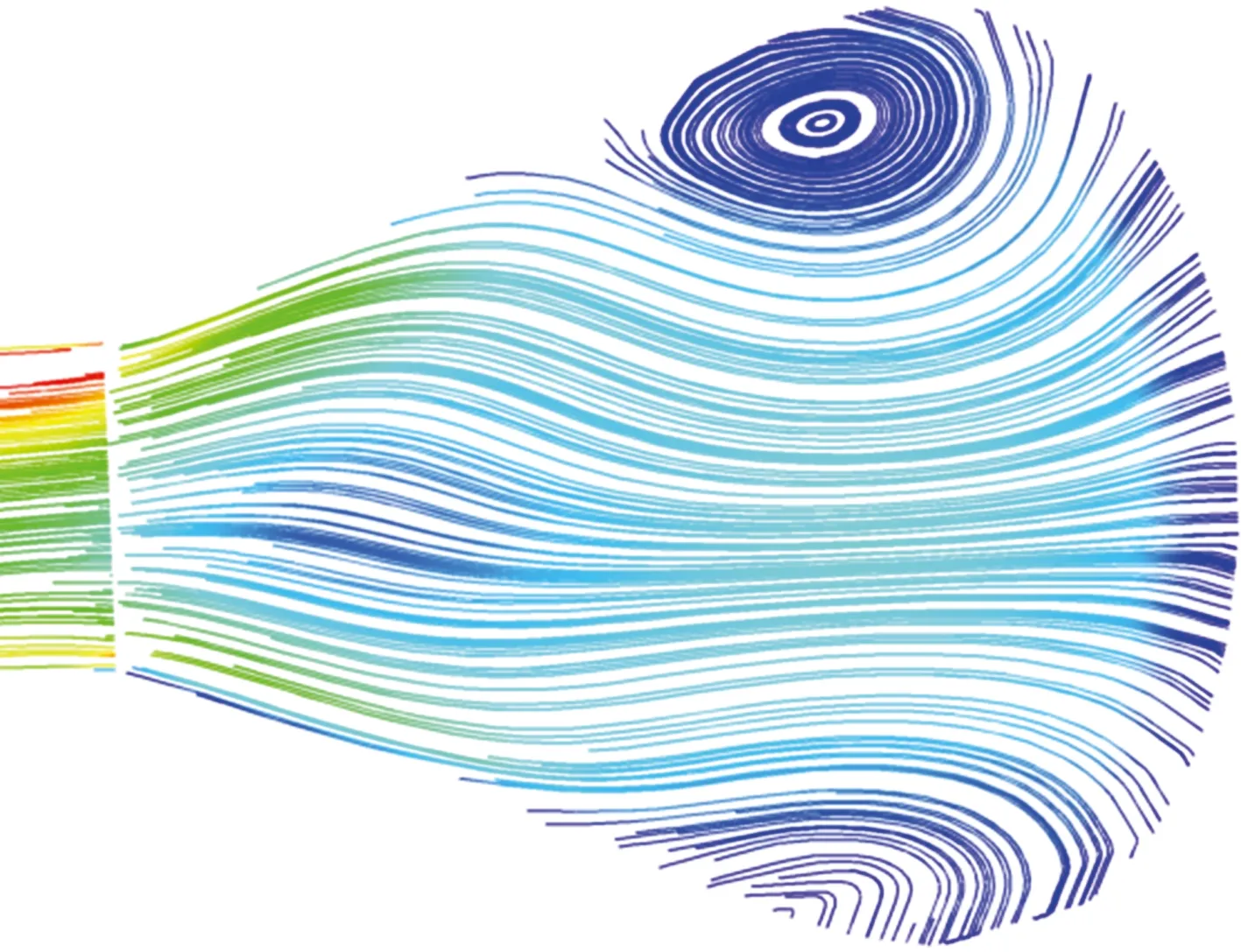

由图17可以看出,本文研究的离心式血液泵的迹线形状与离心式血液泵的形状相似,清晰地展现了离心式血液泵分流叶片和蜗壳以及分流锥的结构。

图17 内部流线图

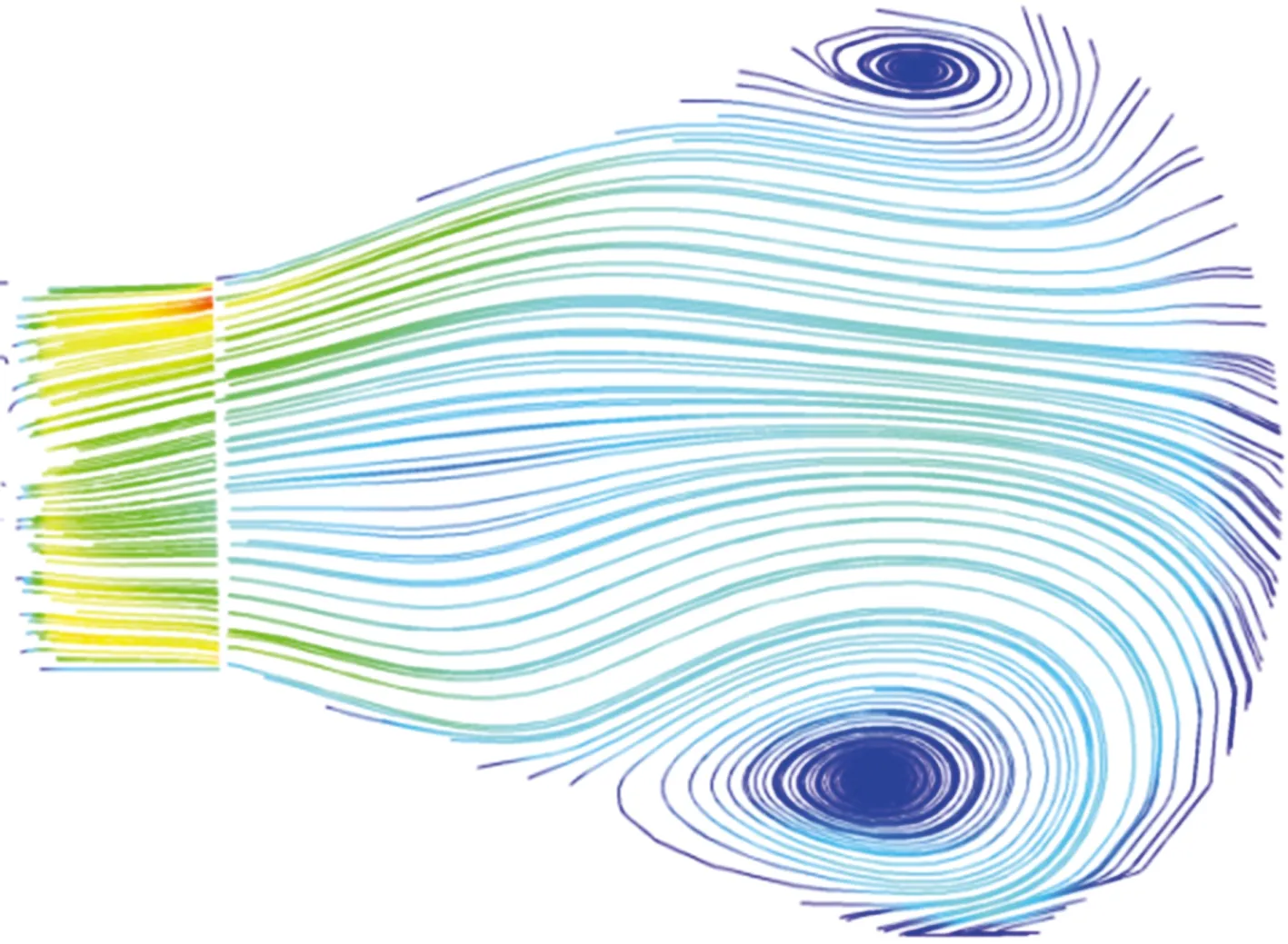

由图18和图19分析,在靠近蜗舌处的蜗壳上壁面和下壁面处的流线可以看出血液出现了小范围的漩涡和流动分离,同时也解释了图8、图9上蜗舌附件蜗壳流道中压力大于其他区域压力的原因。由于漩涡的存在会造成压升和流动损失,同时漩涡也会造成数值模拟计算误差,这也是导致本文所研究的离心式血液泵整体效率为0.688 8的原因。

图18 x=0 局部剖面流线图

图19 y=0局部剖面流线图

2.3.7 温度和熵分布

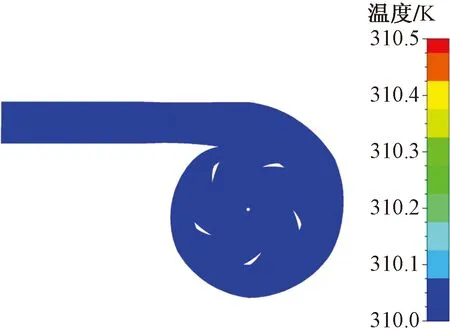

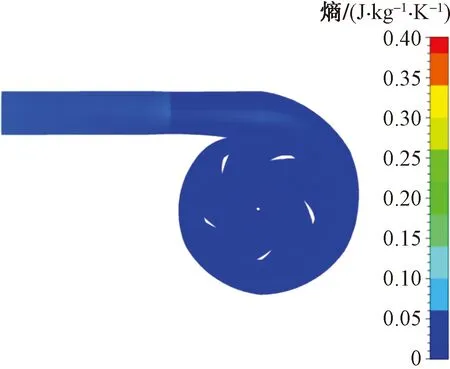

图20和图21所示分别为离心式血液泵整体温度和熵分布图。

图20 离心式血液泵整体温度分布图

图21 离心式血液泵整体熵分布云图

从图中可以看出,离心式血液泵整体温度变化小于0.1,熵整体变化小于0.2,由此可以看出离心式血液泵的能量损失较小,基本全部将叶轮机械能能转换成血液的动能。

3 试验研究

3.1 离心式血液泵三维建模

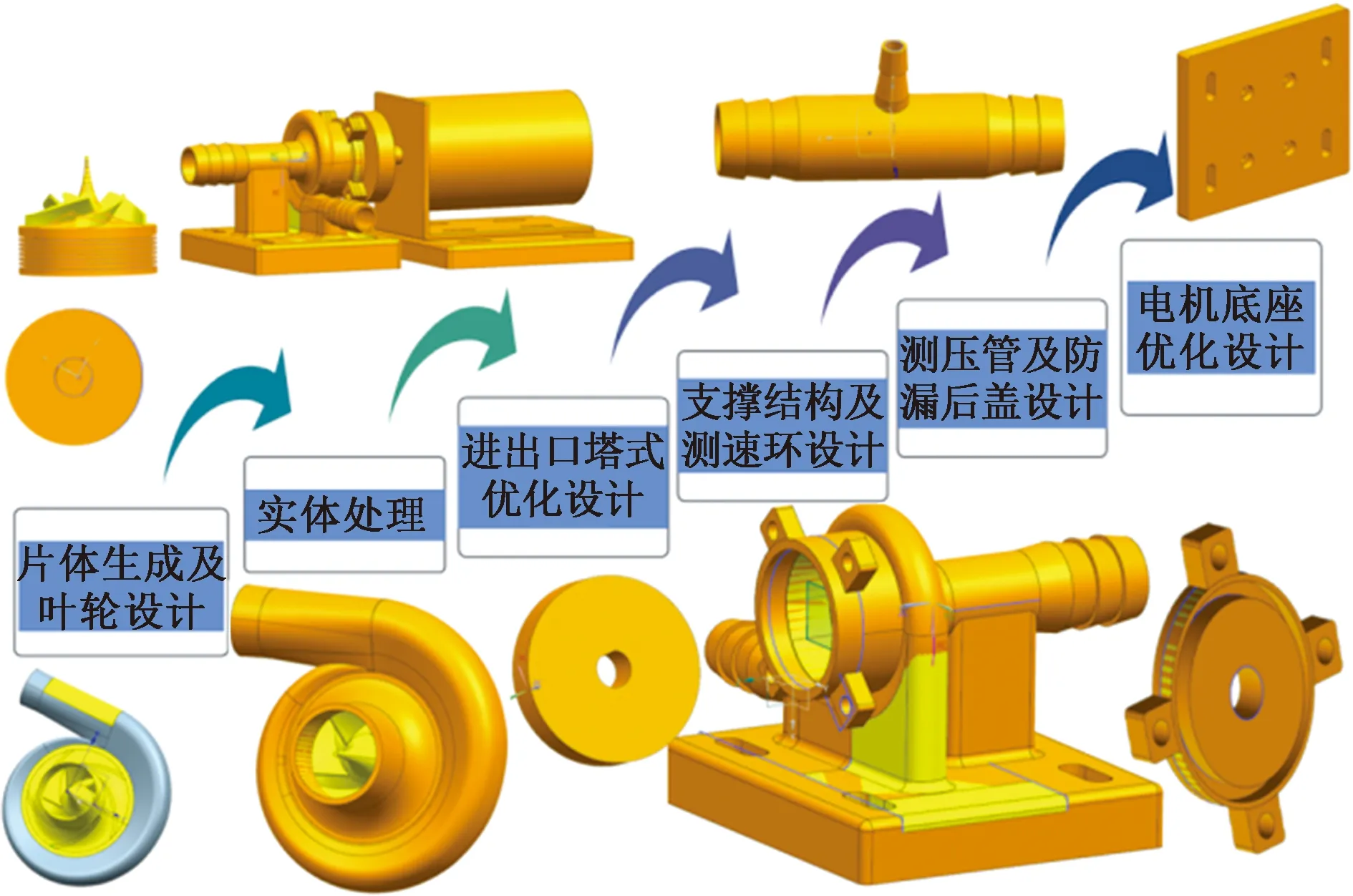

对工程上的实际问题,如果要将其制造出来,需要建立其三维实体模型。本文的离心式血液泵,蜗壳与出口已经合为一体,故需要对蜗壳叶轮和入口进行三维实体建模。NREC作为一款叶轮机械设计软件,但是设计的主要是流道,对于设计的离心式血液泵只是一个包裹流道的片体,因此采用三维航空建模软件UG在保证流道不变的情况下对离心式血液泵进行三维实体建模,包括叶轮、蜗壳、机匣,以及支撑结构,而后对各部件进行装配。血液泵的结构改进过程如图22所示。

图22 血液泵结构改进过程

3.2 实验设计与结果分析

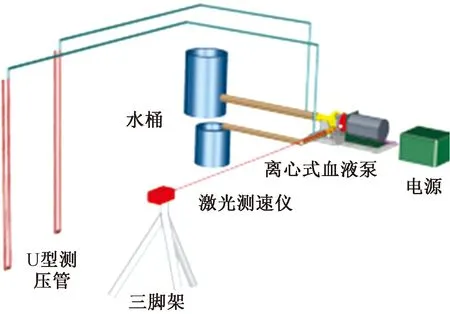

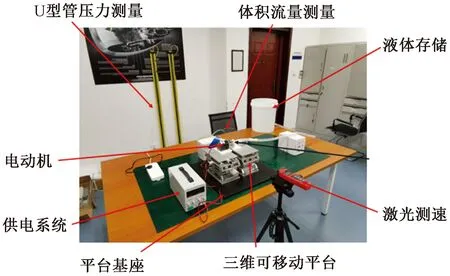

整体实验平台如图23、图24所示,核心部件为离心式血液泵,电动机与叶轮蜗壳分别固定在两个三维可移动平台上,三维平台为保持稳定放置于平台基座上。供电系统为电动机提供动力进行旋转,从而带动叶轮旋转,同时使用激光测速仪检测叶轮转速。在叶轮的进口和出口分别连接管路,叶轮进口管路另一端连接带水龙头的储水装置,出口管路另一端为容量为5 L的量杯,用来测量体积流量。在管路中间连接测压管,并使用U型管测量进出口压力。

图23 实验平台整体装配图

图24 实验平台实物图

3.3 实验数据分析

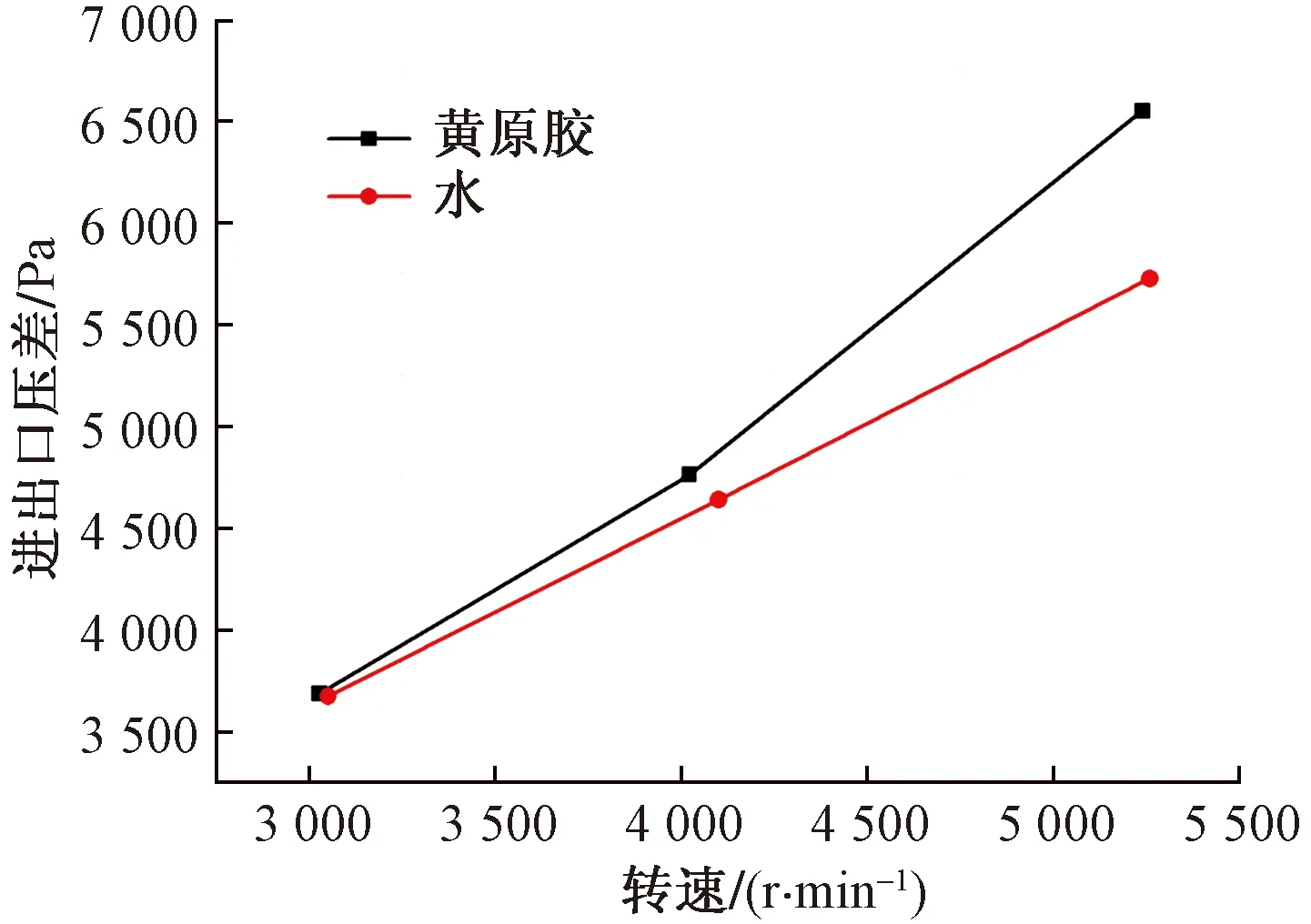

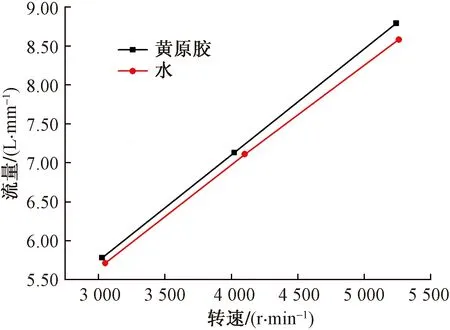

首先采用水作为流动介质进行实验,在电机转速为3 000、4 000、5 000 r/min的工况下分别测量进出口压力、出口的体积流量, 在文献阅读中了解到,采用黄原胶溶液模拟血液比水的相似性更好,其中质量分数为0.06%和0.04%的溶液相似度高。本实验采用质量分数为0.06%的黄原胶溶液进行实验。在相同的工况下测得多组数据,经过数据处理与分析,得到图25、图26所示的不同流动介质下的参数对比图。

图25 水与0.06%黄原胶溶液的进出口压差与转速关系对比

图26 水与0.06%黄原胶溶液的流量与转速关系对比

黄原胶溶液是一种典型的剪切稀化的非牛顿流体,其剪切应力和剪切应变率基本符合幂率分布;黄原胶浓度越大,其表观黏度随剪切速率变化的幅度越大;随着黄原胶溶液浓度增高,及剪切稀化程度加剧,从而表现出更强的假塑性流体特性。而水为牛顿流体,实验结果显示,只改变流体性质而其他条件相同时,0.06%黄原胶溶液的流量和进出口压差均高于水。

4 结论

采用NREC对离心式血液泵进行了气动结构设计,并将模型导入NUMECA中进行网格划分和数值模拟计算分析,最后得到如下研究成果:使用NREC进行离心式血液泵的气动结构设计,进行闭式叶轮转子的设计和对称式蜗壳的设计,得到了离心式血液泵的蜗壳和叶轮模型,该离心式血液泵内部整体压力分布均匀,出口压力稳定,叶片压力面压力大于吸力面压力,只有蜗壳蜗舌附件由于小漩涡的存在导致局部地区压力较大。整体的速度分布均匀,局部速度变化。离心式血液泵中切应力符合溶血性要求,95%区域切应力小于150 Pa。蜗壳对称面靠近蜗舌处有小漩涡出现。离心式血液泵整体温度、熵变化微小,能量损失较小。