基于复合控制的电液执行机构驱动阀门跟踪误差研究

2021-03-17杨小庆赵振华

杨小庆,赵振华

(1.重庆工商职业学院智能制造与汽车学院,重庆400052;2.武汉工程大学电气信息学院,湖北武汉430073)

传统的发动机气门阀大多采用机械式凸轮轴驱动,通过凸轮轴实现气门的开启和关闭。这种机械式驱动机构相对简单,而且费用较低。但是,气门阀在开启时,气门升程运动参数往往是固定不变的,不能根据工况进行在线调节,导致气门阀着陆时振动幅度较大,具有一定的局限性。无凸轮可变配气机构能够根据发动机工况的不同,对气门的开启和关闭时刻进行调整,从而改善气门阀工作性能,在发动机配气机构中应用也越来越普遍。电液驱动可变配气机构是无凸轮可变配气机构中的一种,通过压缩性较小的弹性特征对气门运动进行加速和减速,为气门阀运动提供了连续可变控制[1-2]。但是,随着社会智能化技术的不断发展,人们对发动机产生的噪声要求越来越小,电液驱动可变配气机构必须增加更好的控制方法,才能更好地满足人们的需求。因此,研究电液可变配气机构控制方法,对于提高气门阀运动精度和稳定性具有重要的意义。

为了提高气门阀升程运动轨迹跟踪精度,降低气门阀落座的振动幅度,许多科研工作者从不同角度对气门阀运动轨迹展开了研究。例如:文献[3-4]研究了可变液压气门机构的气门落座特性,建立了气门驱动机构和落座缓冲机构示意图,分析了气门控制机构的工作原理,通过实验比较不同速度下气门落座时的升程和速度,为气门平稳落座提供了参考数据。文献[5-6]研究了液压可变气门运动控制方法,分析了气门运动特性,分别从气门相位、气门升程及不同转速下气门的稳定性方面进行控制,为进一步完善液压可变气门技术奠定了基础。文献[7-8]研究了发动机配气机构气门阀运动特性,搭建了气门运动的实验平台,研究了发动机不同转速下的能量消耗和气门开启时间,改善了发动机动力性和经济性。气门阀升程运动以往采用的控制方法,运动位移和速度跟踪误差较大,导致气门阀着陆时振动幅度较大,噪声较大。对此,本文建立了气门阀液压驱动系统平面简图,引用高斯函数设计气门阀运动轨迹,推导出液压驱动系统压力和流量变化方程式,采用前馈控制和二次线性组合控制方法,利用Matlab软件对气门升程运动位移和速度跟踪误差进行仿真,并且与前馈控制方法输出效果形成对比,为深入研究气门阀升程运动位移和速度提供参考数据。

1 液压驱动系统

本文研究的是发动机气门阀液压执行机构,如图1所示。

图1 发动机气门阀液压驱动系统Fig.1 Engine valve hydraulic drive syste

图中,P0为液压动力源提供的绝对压力,PT为液压油箱的压力,PA(t)为液压缸腔室A中的压力,PB(t)为液压缸腔室B中的压力,x2(t)为伺服阀阀芯的位置。液压执行机构工作原理如下:当x2(t)>0时,液压油从P0端口进入,从PA(t)端口流出,然后从PB(t)端口流入,从PT流出,气门逐渐打开。当x2(t)=0时,液压油处于静止状态,气门处于最大开度状态。当x2(t)<0时,液压油从P0端口进入,从PB(t)端口流出,然后从PA(t)端口流入,从PT流出,气门逐渐关闭。

发动机气门轨迹运动曲线选择高斯函数[9]:

式中:L为最大气门升程;m为斜率因子;b为孔直径;a和c为常数;t为时间。

通过线性二阶常微分方程描述发动机气门的运动方程为

式中:Mv为液压活塞和发动机气门质量;bv为阻尼系数;S为气缸活塞面积;Δp(t)为压力差;d(t)为不确定影响因素。

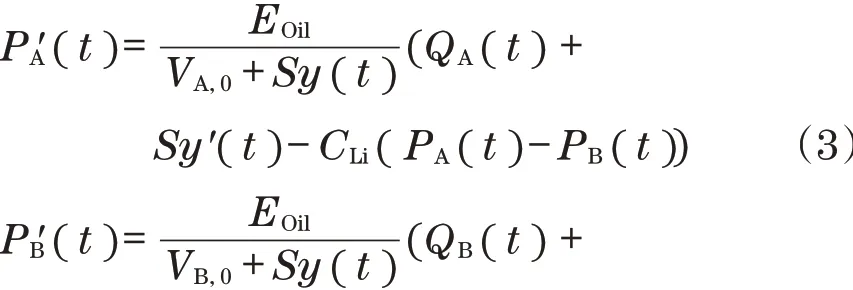

假设液压流体是可压缩的,则用于气缸室中的压力动态的微分方程[10]为

式中:VA,0、VB,0分别为A缸和B缸的初始体积;EOil为油的体积模量;QA(t)、QB(t)分别为A缸和B缸的流量;CLi为泄露系数。

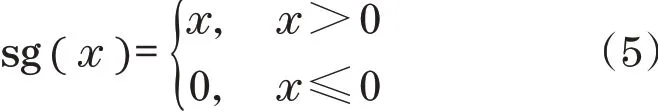

可以通过阀门阀芯位置调节进出液压腔室的体积流量QA(t)和QB(t)。它允许在x2(t)=0时的情况下关闭的流量,即阀芯的中间位置。关于体积流量的简明符号描述,定义如下函数sg(x):

流量方程定义为

式中:c为水力系数。

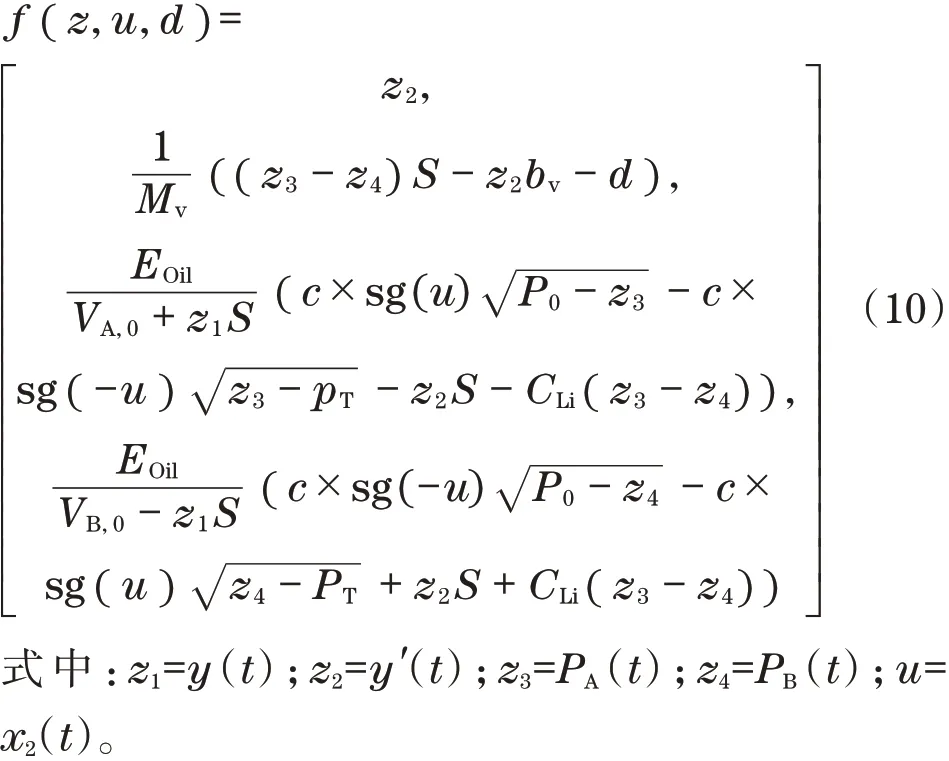

液压系统部件的非线性状态空间表示为

其中,

2 复合控制器设计

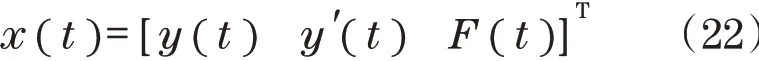

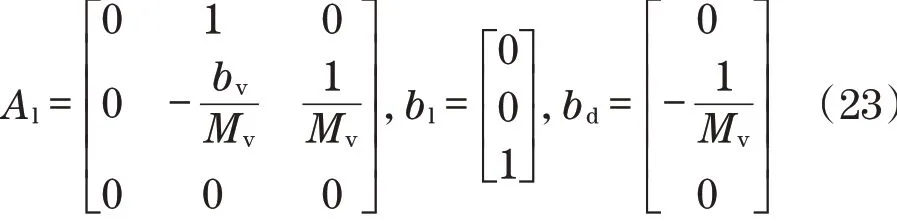

2.1 前馈控制

考虑压电驱动阀芯的前馈控制设计,给定阀芯位置的期望轨迹,确定用于对抗压电元件的必要输入信号。为了减少实施工作量,减少不必要的模型是合理的。因此,采用以下二阶系统用于前馈控制[11-12]设计:

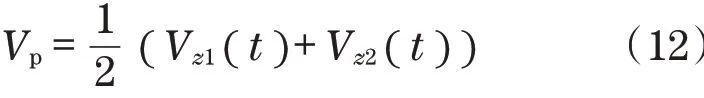

式中:Vz1(t)、Vz2(t)为输入电压;AD2、BD2和CD2为矩阵。

前馈控制策略采用对称输入电压为

为了获得可逆的前馈控制系统模型,引入Vp作为附加状态。此外,BD2矩阵被划分为如下两列:

对前馈控制系统模型进行扩展,可以表示为

式中:

前馈控制系统模型的传递函数为

式中:a1、a2、a3、b1为常数。

2.2 线性二次控制

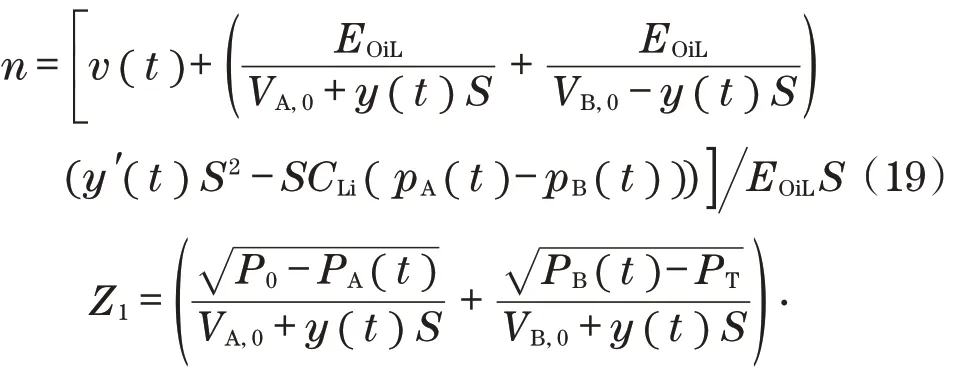

采用输入-输出线性化来控制非线性系统,必须使用合适的线性控制策略,才能在最终设计步骤中稳定该线性系统。如果表征输入-输出动态顺序的相对度小于系统顺序,则存在内部动态。输入-输出线性化可实现性的条件是内部动态的稳定性,这是整个系统动态不可观察的部分。通常,通过仅考虑零动态来简化稳定性分析。液压执行器驱动力变化输出定义为

式中:

为了避免代数循环,利用Heaviside函数H,根据sg(x2d(t))=x2d(t)H(x2d(t-T)),将x2d(t)在等式右边延迟一个采样时间步长T。除稳定输入v(t)外,所有其他信号都可以从估计中得到,并用于逆动力学。采用估计值而不是噪声测量通常会得到更好的结果,因为噪声特性可以被充分利用,例如通过卡尔曼滤波方法,卡尔曼滤波器还可以利用系统的先验知识,以系统模型方程的形式对不可测量状态进行估计。在给定的情况下,发动机气门位置是用于反馈的唯一可测量信号,而其余的则通过级联扩展卡尔曼滤波器结构估计。

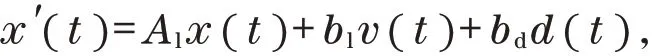

选择稳定控制律v(t)作为线性二次最优控制,由发动机气门位置和状态跟踪误差的比例积分反馈组成。状态空间表示为

式中:

选取状态变量x(t)和控制变量v(t)的二次型函数的积分控制指标:

式中:Q为跟踪误差加权矩阵;R为控制信号加权矩阵。

2.3 级联扩展卡尔曼滤波器结构

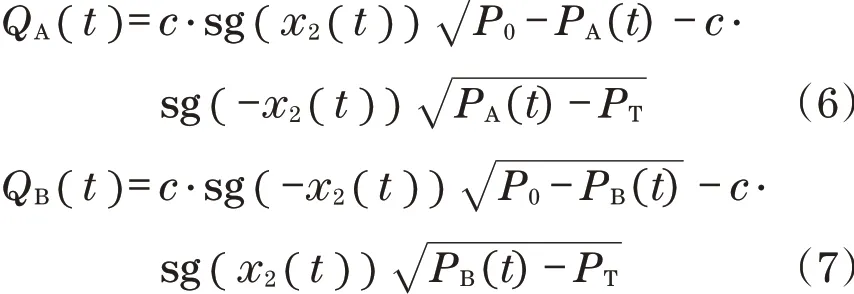

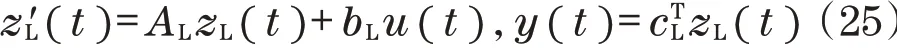

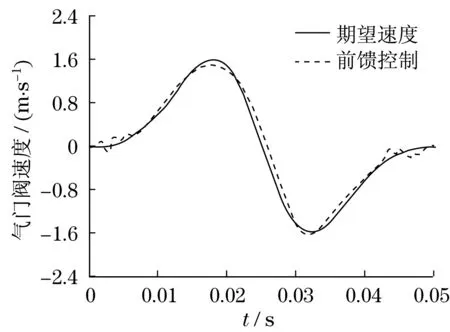

本文采用级联扩展卡尔曼滤波器结构[13-14],组合控制器结构如图2所示,其状态空间描述如下:

式中:

图2 组合控制器Fig.2 Combined controller

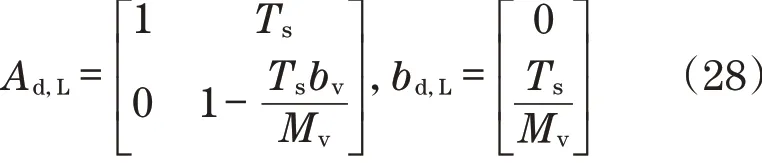

这里忽略扰动力d(t)。采用显式欧拉方法的时间离散化,即Ad,L=I2×2+ALTs,bd,L=bLTs,允许对状态进行先验估计:

式中:

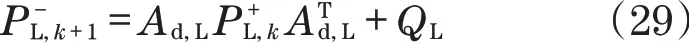

此外,估计误差的协方差矩阵可以预先估计:

卡尔曼增益可以简化为

一旦新的测量值ym可用,就可以对状态和估计误差的协方差进行后验估计:

3 仿真及分析

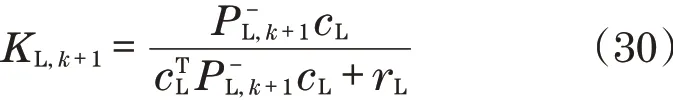

为了比较前馈控制和复合控制气门阀跟踪效果,采用Matlab软件对气门运动位移和运动速度跟踪效果进行仿真。仿真参数设置如下:气门最大升程为L=10 mm,发动机转速为ne=2 000 r/min,阻尼系数为bv=0.1 kg/s,气缸活塞面积为S=0.75 cm2。采用前馈控制和复合控制的气门阀位移跟踪结果分别如图3和图4所示,采用前馈控制和复合控制的气门阀速度跟踪结果分别如图5和图6所示。

图3 气门阀位移跟踪结果(前馈控制)Fig.3 Valve displacement tracking results(feedforward control)

图4 气门阀位移跟踪结果(复合控制)Fig.4 Valve displacement tracking results(compound control)

图5 气门阀速度跟踪结果(前馈控制)Fig.5 Valve speed tracking results(feedforward control)

根据图3可知,采用前馈控制方法,在升程初始阶段和回程结束阶段内,气门阀位移跟踪误差较大。根据图4可知,采用复合控制方法,在升程初始阶段和回程结束阶段内,气门阀位移跟踪误差较小。根据图5可知,采用前馈控制方法,在升程初始阶段和回程结束阶段内,气门阀速度跟踪误差较大。根据图6可知,采用复合控制方法,在升程初始阶段和回程结束阶段内,气门阀速度跟踪误差较小。因此,采用复合控制方法,气门阀位移和速度跟踪误差较小,可以精确跟踪所需的气门轨迹,特别是在回程阶段,能够实现气门阀软着陆,运动相对稳定。

图6 气门阀速度跟踪结果(复合控制)Fig.6 Valve speed tracking results(compound control)

4 结论

针对气门阀升程运动位移跟踪误差较大、导致气门阀着陆不稳定问题,设计了气门阀复合控制方法,通过仿真评估气门阀升程位移和速度跟踪误差结果,主要结论如下:

(1)采用电液伺服阀驱动气门阀运动,建立气门阀压力和流量方程式,引用高斯函数设计气门阀运动轨迹,使气门阀升程运动相对稳定。

(2)根据输入-输出线性化,采用前馈控制和二次线性控制进行组合,通过级联扩展卡尔曼滤波器,气门阀升程运动位移和速度跟踪误差较小,从而实现气门阀软着陆。

(3)本文只研究了气门阀升程位移和速度跟踪误差,对于气门阀落地受到冲击力大小变化没有研究,未来可以作为一个研究方向。