灌入式复合路面基体沥青混合料检验方法研究

2021-03-17陈波魏小皓吴逸飞钟科罗桑

陈波,魏小皓,吴逸飞,钟科,罗桑

(1.重庆建工集团股份有限公司,重庆市 400000; 2.东南大学 交通学院; 3.四川省公路规划勘察设计研究院有限公司;4.交通运输部公路科学研究院; 5.东南大学 智能运输系统研究中心)

灌入式复合路面是由水泥砂浆灌入至基体沥青混合料的孔隙中形成的,基体沥青混合料的级配组成设计是影响灌入式路面性能的关键所在,为水泥砂浆的灌入提供前提条件。基体沥青混合料的孔隙过小,会影响水泥砂浆的灌入效果,导致复合路面的强度性能无法满足技术要求;孔隙过大,粗集料之间难以形成骨架-嵌挤结构,混合料容易出现松散问题,致使水泥砂浆灌入之前基体路面无法承受施工机械荷载。由此可见,基体沥青混合料的合理设计与否,对灌入式复合路面的整体路用性能影响很大。

目前中国对于基体沥青混合料的检验方法研究相对较为缺乏。宋家楠采用OGFC开级配沥青混合料的设计思路来确定基体沥青混合料的配比,研究结果仅验证了第一阶段中基体骨架的性能指标;王凤华采用主骨架体积填充法(CAVF)设计得到3组级配,并以稳定度、空隙率和渗透系数等指标对其性能进行验证,但渗透系数是以水作为介质,其在基体沥青混合料中的流动情况与具有一定粒径大小的水泥砂浆相差甚远,渗透系数作为评判其灌浆能力的说服力明显不足;胡玲玲采用正交方法考察多种因素对基体沥青混合料的强度影响,设计流程繁琐、试验量大,不适用于工程项目的实际需求。

基于此,该文提出三阶段检验法:首先检验基体骨架的基本性能,其次考虑水泥砂浆在满足第一步条件下的灌入效果,最后通过检验复合材料的性能指标作为综合评判标准。以GOAC-13(公称最大粒径为13.2 mm的灌入式复合沥青混合料)和GOAC-16(公称最大粒径为16 mm的灌入式复合沥青混合料)两种沥青混合料为例进行研究分析。

1 原材料

1.1 沥青

试验选用SBS改性沥青作为结合料,参照JTG E20-2011《公路工程沥青及沥青混合料试验规程》进行检验,各项指标检测结果如表1所示。

1.2 矿料及级配

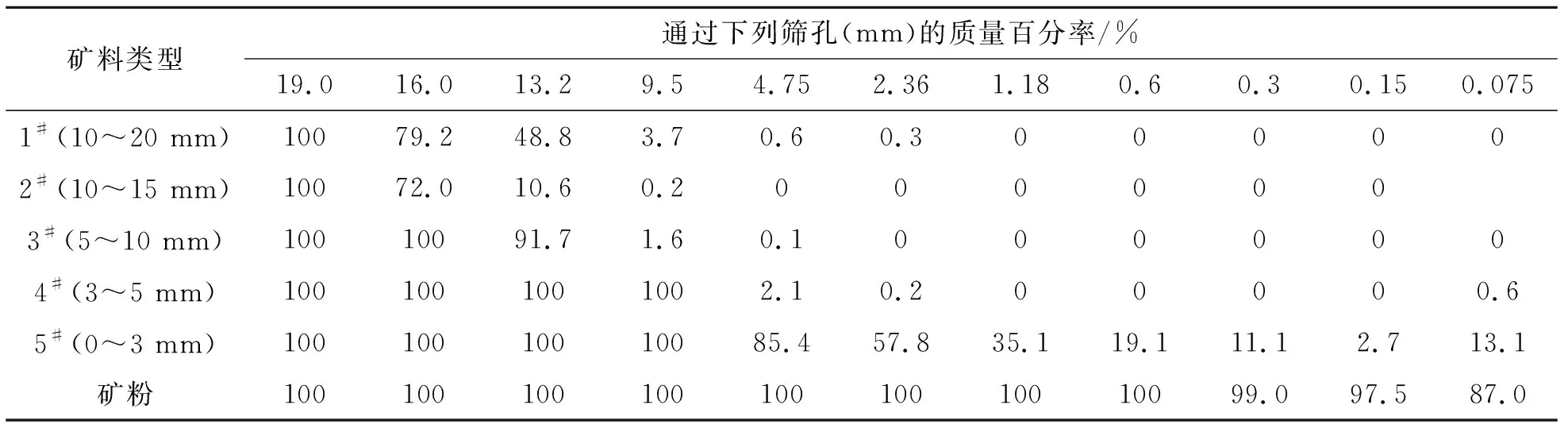

集料选用优质耐磨的玄武岩,填料选用石灰岩矿粉,其技术要求和检测结果分别如表2、3所示。各矿料的筛分结果如表4所示。

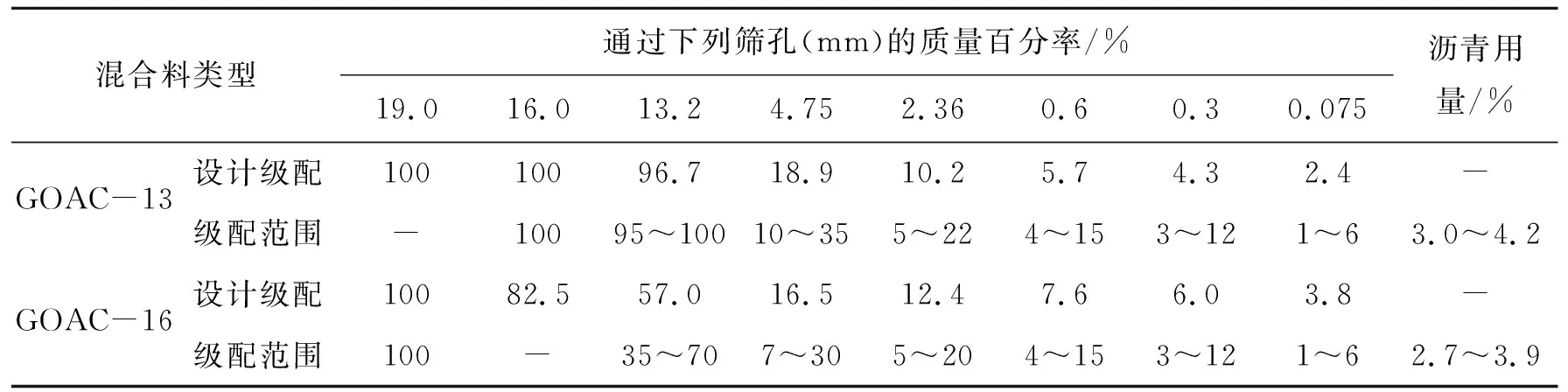

级配范围参考日本《半柔性路面施工手册》,根据表4的筛分结果,确定GOAC-13和GOAC-16两种沥青混合料的级配如表5所示。

1.3 最佳油石比

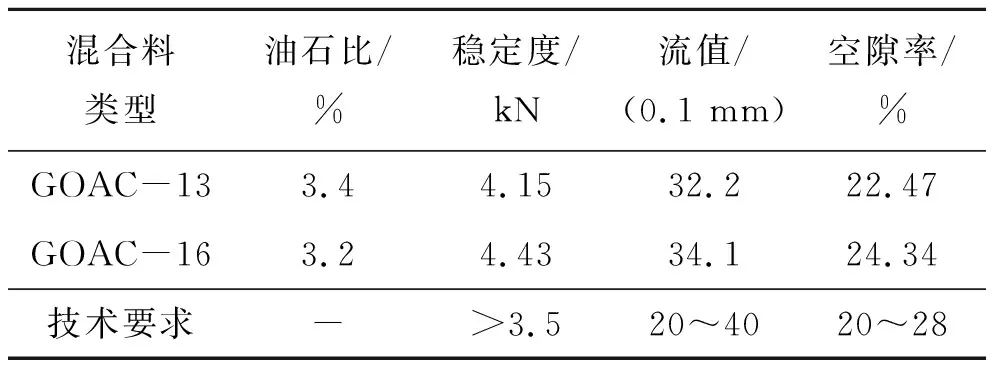

采用马歇尔试验对基体沥青混合料的最佳油石比进行研究,以马歇尔稳定度、流值和空隙率等指标进行综合确定,得到GOAC-13和GOAC-16两种沥青混合料的马歇尔试验结果,如表6所示。

表1 SBS改性沥青技术要求及检测结果

表2 集料技术要求及检测结果

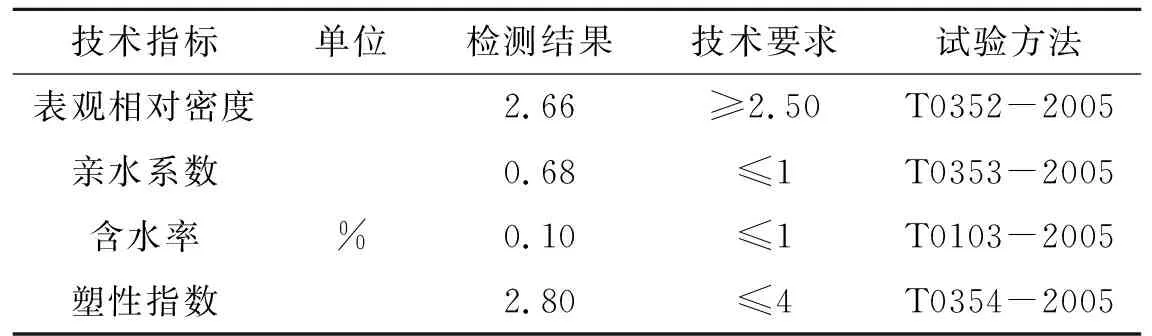

表3 矿粉技术要求及检测结果

表4 矿料筛分结果

表5 矿料级配设计

表6 马歇尔试验结果

2 三阶段检验流程

2.1 基体骨架性能检验

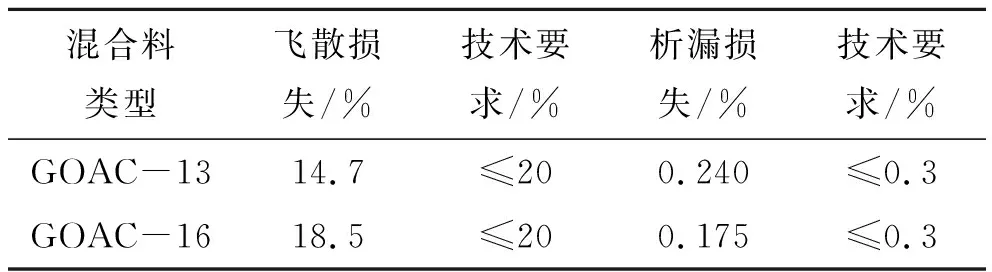

基体沥青混合料的空隙率一般为20%以上,作为大孔隙沥青混合料的一种,其性能应首先满足大空隙沥青混合料的技术要求。采用飞散试验和析漏试验分别计算基体沥青混合料的飞散损失和析漏损失,从而对基体沥青混合料的配合比设计进行验证,结果如表7所示。

表7 析漏试验与飞散试验结果

由表7可以看出:GOAC-13和GOAC-16两种沥青混合料的飞散损失和析漏损失均满足规范要求,说明上述确定的级配和最佳油石比是合理的。进一步观察可以发现:GOAC-16沥青混合料的飞散损失大于GOAC-13,析漏损失的结果却正好相反,这主要是由于GOAC-13沥青混合料的油石比相对较大,增强了集料与沥青之间的黏附力,同时也使得高温下流淌的沥青结合料相应增多。

2.2 水泥砂浆灌入效果检验

为评价水泥砂浆对基体沥青混合料的灌入效果,引入灌浆饱和度的概念进行灌入量分析,灌浆饱和度Sg按照式(1)计算:

(1)

式中:Sg为灌浆饱和度(%);m1为灌浆前试件质量(g);m2为灌浆后试件质量(g);ρ为水泥砂浆密度(g/cm3);V为试件体积(cm3);VV为基体沥青混合料的空隙率(%)。

试验结果如表8所示。

表8 灌浆饱和度和马歇尔试验结果

由表8可知:GOAC-13和GOAC-16沥青混合料的灌浆饱和度分别达到97.2%和96.9%,表明绝大部分水泥砂浆可以进入基体骨架的孔隙中,形成灌入式复合结构。由制作的试件也可以看出,经过水泥砂浆灌入后,GOAC-13和GOAC-16沥青混合料马歇尔试件的孔隙基本被水泥砂浆填满,达到了水泥砂浆灌入的预期目的。另外灌入式复合试件的稳定度为23 kN左右,远超过SBS沥青改性SMA混合料的马歇尔稳定度,说明灌入式复合试件的强度很高。

2.3 复合材料路用性能检验

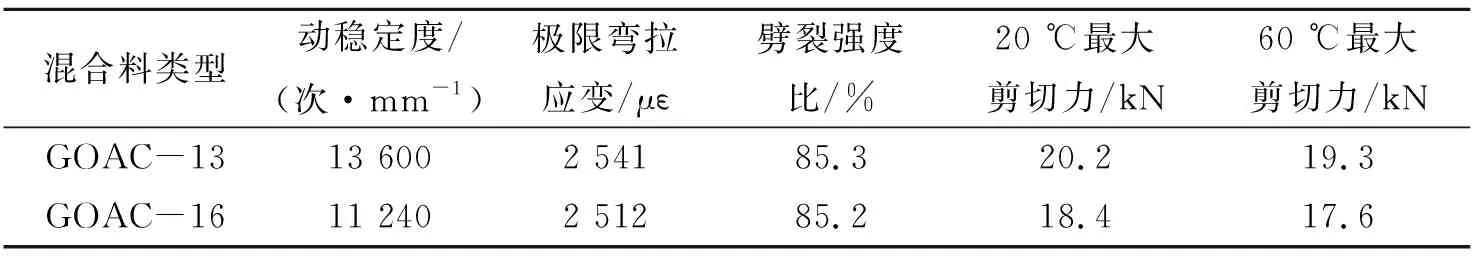

采用60 ℃车辙试验、低温小梁弯曲试验、冻融劈裂试验和直接剪切试验分别评价复合沥青混合料的高温性能、低温性能、水稳定性以及抗剪切性能,结果如表9所示。

由表9可知:水泥砂浆的加入改善了原沥青混合料在高温状态下易发生变形的性质,大幅度提高了混合料的抗车辙能力,而且适当减小集料的公称最大粒径,有利于提高灌入式复合路面结构的密实度,增强高温稳定性能。

表9 复合材料路用性能试验结果

GOAC-13和GOAC-16两种沥青混合料的极限弯拉应变相差较小,且均小于SMA-13沥青混合料,但是符合规范要求,表明灌入式复合材料的低温性能有所下降,但仍能满足低温条件下的路用需求。

在冻融劈裂试验中,对照组试件需要真空保水后在-18 ℃条件下静置16 h,这一冻融循环条件对水泥砂浆的强度造成一定幅度的影响,但60 ℃下恒温水浴48 h又使得水泥砂浆的强度得到进一步增长,一定程度上减弱了结合料在高温和高湿条件下黏结效果的衰减,最终使得复合材料具有良好的水稳定性能。

直剪试验结果表明:灌入式复合材料在常温与高温下均具有优良的抗剪切性能,且随着温度的升高,最大剪应力下降很小,说明灌入式复合材料对温度的敏感性降低。同时,GOAC-13的抗剪切性能优于GOAC-16,原因与高温稳定性能一致。

3 三阶段检验要求

在进行三阶段检验之前,首先应确定原材料以及基体沥青混合料的级配和最佳油石比。在此基础上,根据三阶段设计流程对基体沥青混合料的各项技术指标依次进行检验,不符合要求的应当重新设计,其中每一阶段的设计要求如图1所示。

图1 三阶段检验方法设计要求

4 结论

采用三阶段检验方法对GOAC-13和GOAC-16两种灌入式复合沥青混合料进行研究分析,分别对基体沥青混合料的骨架性能、灌浆效果以及复合材料的路用性能进行验证,结论如下:

(1) 借鉴日本灌入式复合路面设计经验得到的两种基体沥青混合料,其析漏损失与飞散损失均满足规范要求,而且适当减小混合料的公称最大粒径,有利于提高其抗剪切强度和高温稳定性能。

(2) 引入灌浆饱和度的概念评价水泥砂浆的灌入效果,两种沥青混合料的灌浆饱和度均达到预期要求,灌浆后试件的马歇尔稳定度远大于SMA沥青混合料。

(3) 采用车辙试验、低温小梁弯曲试验、冻融劈裂试验和直接剪切试验对复合材料的路用性能进行验证,结果表明按照三阶段检验方法得到的灌入式复合材料,其高温性能、水稳定性能和抗剪切性能均优于SMA沥青混合料,低温性能略差,但满足规范要求。

(4) 通过基体骨架的性能指标、水泥砂浆灌入效果和复合材料路用性能三个方面依次检验得到的灌入式复合路面材料,其性能符合路面需求,证明了三阶段检验方法的科学性与合理性。