聚氨酯基纳米纤维复合面料的设计开发及其防水透湿性能

2021-03-17刘春晖钱小磊

刘春晖 钱小磊 廖 熙

1. 郑州中远氨纶工程技术有限公司(中国)2. 天津工业大学 复合材料研究院 纺织复合材料教育部重点实验室(中国)

防水透湿织物是指水在一定压力下不浸入织物,但汗液却能以水蒸气形式传导到外界,维持舒适及干燥的织物,是高层次的功能织物[1-2]。目前世界上公认的先进防水透湿织物Gore-Tex是利用聚四氟乙烯(PTFE)微孔膜与织物复合而成的,但其生产技术复杂且对外严格保密,故其防水透湿服用产品价格高昂[3-4]。因此,开发一种用于制备防水透湿织物的新型工艺刻不容缓。

静电纺丝得到的纳米纤维膜因其纤维直径超细而具有柔软的手感,是利用高压静电使高聚物溶液形成射流在电场中劈裂牵伸,并随着溶剂的挥发,最终沉积到接收装置表面而形成的具有三维网状结构的纳米纤维膜。纳米纤维膜的比表面积大,故其覆盖性、保暖性及蓬松性好于其他种类的纤维,其高孔隙率能够提高透湿性能,并可以有效阻碍有害气体、尘埃及细菌的侵入[5-6]。静电纺纳米纤维膜还具有较高的断裂伸长率及弹性形变,因而在防水透湿材料领域具有广阔的应用前景[7-8]。

添加具有长全氟化链段碳链的化学物质[如含氟聚氨酯(FPU)]有助于提高纤维膜的疏水性。Ge等[9]结合静电纺丝技术将疏水的FPU混入静电纺丝液中,制备出聚氨酯(PU)/FPU超疏水防水透湿膜,该膜防水性一般(耐水压为39.3 kPa),但透湿性良好[透湿量(WVRT)达10.9 kg/(m2·d)]。由于静电纺PU/FPU复合纤维膜的防水性仍不够高,力学性能也比较差,无法满足实际应用需要。因此,科研人员尝试通过在静电纺丝过程中共混聚合物,或者结合后续热处理工艺来提高纳米纤维膜的力学性能。刘延波等[10]对聚(偏二氟乙烯-共-六氟丙烯)/聚酰亚胺(PVDF-HFP/PI)纳米纤维膜进行加热处理,使纤维膜的力学性能增加了4~6倍,这主要由于具有较低熔融温度的PVDF-HFP组分在加热时发生了融合。Sheng等[11]通过加热处理制得具有较好接触角滞后性和较强力学性能的静电纺丝纳米纤维膜,该膜材料因其性能优异而具有广泛的应用前景。因此,加热后处理工艺与引入低熔点聚合物组分相结合可大幅提升复合膜的力学性能。

针对PU/FPU纳米纤维防水透湿膜性能差的问题,本文通过引入聚乙烯醇缩丁醛(PVB)低熔点胶黏剂组分来提升防水透湿面料的防水、力学性能,探究PVB胶黏剂组分对聚氨酯基纤维膜结构、性能及其复合面料性能的影响,比较、分析热压处理后纤维膜的形貌、孔结构特征、表面润湿性、耐水、透湿等性能,以期得到综合性能(防水性、透湿性及力学性能)优异的聚氨酯基防水透湿复合面料。

1 试验

1.1 试验材料和仪器设备

试验材料包括:PU(德国巴斯夫公司);FPU(江苏宝泽高分子材料有限公司);胶黏剂PVB(罗恩化学试剂有限公司);N,N-二甲基乙酰胺(DMAc,分析纯)和丙酮(分析纯,科密欧化学试剂有限公司);热塑性聚氨酯(TPU,海宁市丁桥镇光耀玻璃纤维厂);涤纶基布(绍兴喜能纺织科技有限公司,经、纬纱线密度均为7.6 tex,面密度为200.9 g/m2)。

试验仪器设备如表1所示。

表1 试验仪器设备

1.2 纳米纤维纺丝试验

1.2.1 TPU热熔胶纺丝液的制备

将TPU溶于DMAc和丙酮(质量比为4∶6)的混合溶剂中,得到TPU质量分数分别为16%、 18%、 20%和22%的TPU纺丝液。

1.2.2 PU/FPU/PVB纺丝液的制备

将PU、FPU、PVB溶于DMAc和丙酮(质量比为4∶6)的混合溶剂中得到质量分数为14.5%的PU/FPU/PVB纺丝液,其中PU和FPU的质量比为9∶1,分别取PVB相对于PU的质量分数为0、 25%、 50%、 75%和100%,记为PU/FPU/PVB-0、 PU/FPU/PVB-25、 PU/FPU/PVB-50、 PU/FPU/PVB-75和PU/FPU/PVB-100。

1.2.3 PU/FPU/PVB聚氨酯基纳米纤维防水透湿平滑膜的制备

将1.2.2节制备得到的一系列均相纺丝溶液均匀铺在光滑的载玻片上,随后将载玻片放入60 ℃烘箱中4 h,除去溶剂,制备得到具有不同PVB质量分数的平滑膜(在方便平滑膜测试的要求下,无需将烘干后的纤维膜从载玻片上揭下)。

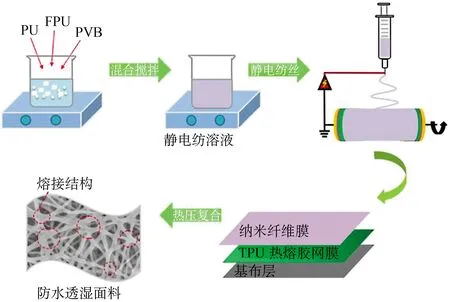

1.2.4 PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料的制备

如图1所示,首先在涤纶基布上纺一层薄薄的TPU热熔胶网膜,然后通过静电纺将PU/FPU/PVB纳米纤维纺至已覆盖TPU热熔胶网膜的基布上,最后通过热压处理制得一系列PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料。

图1 PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料的制备过程

纺丝工艺参数:电压为25 kV,接收距离为18 cm,接收辊转速为100 r/min,灌注速度为0.1 mm/min,纺丝环境温度为(28±2) ℃,相对湿度为(30±2)%,热处理温度为100 ℃,热压辊贴合转速为3.02 r/min。制得的纳米纤维防水透湿面料的厚度为120~130 μm。

1.3 性能表征

1.3.1 纳米纤维膜形貌表征

采用美国电子公司Phenom型扫描电子显微镜(SEM)观察纳米纤维膜的表面形貌与微观结构。对不同纳米纤维膜的微观形貌进行比较,以期得到纤维直径小、熔接状态较好的纳米纤维防水透湿面料。

1.3.2 纳米纤维膜结构表征

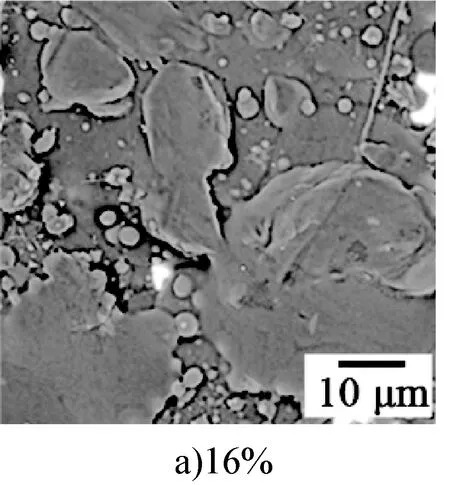

利用美国PMI公司CFP-1100AI型毛细管孔径分析仪表征纤维膜的孔径结构。利用中国兰光仪器有限公司CHY-C2型千分尺测量纤维膜的平均厚度。纤维膜的孔隙率采用密度法按式(1)进行计算。

(1)

式中:m、d、S分别为被测膜的质量、厚度和面积;ρ为聚合物原料的密度(多种成分时可按照质量分数加权计算)。

1.3.3 力学性能测试

采用LILY-06ED/PC型纤维强伸度仪测定复合面料的断裂强力,试样要求裁剪为3 mm×80 mm的长条形,同一面密度的试样测试20次以求取平均值,夹持长度为50 mm,拉伸速度为50 mm/min。

1.3.4 接触角测试

采用Dataphysics OCA 20型接触角测试仪对所纺制的纤维膜进行疏水性测试,保持水滴大小、水滴速度不变,将纤维膜平铺在观察台表面,且无阴影,测量水滴在不同纤维膜表面的接触角,多次测量取平均值。

1.3.5 耐水压测试

采用YG812F型渗水性测试仪测量纳米纤维防水透湿面料的耐水压,对比不同参数条件下,防水透湿面料的防水性能。

1.3.6 透湿和透气性测试

参照ASTM E96/E96M-16《材料水蒸气透过性试验方法》,利用W3/031型水蒸气透过率测试仪测量纳米纤维防水透湿面料的透湿量。将被测防水透湿面料覆盖在盛有蒸馏水的透湿杯上,固定后放置于已平衡的透湿箱内,箱体温度为38 ℃,相对湿度为90%,按式(2)计算纤维膜的透湿量[kg/(m2·d)]。

(2)

式中:G为盛有蒸馏水的透湿杯的质量变化,kg;t为测试时间,h;A为透湿杯的杯口面积,m2;

采用YG461E-III型全自动透气量仪对纳米纤维复合面料的透气性能进行测试,复合面料透气性主要用于表征复合面料的防风性,透气性越小,防风性越好。

2 结果与讨论

2.1 微观形貌

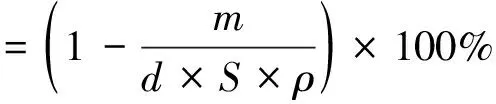

2.1.1 TPU质量分数对TPU热熔胶形貌的影响

图2所示为不同TPU质量分数下所得纳米纤维膜(纺丝工艺参数相同)的SEM照片。

图2 不同TPU质量分数下所得纳米纤维膜的形貌

从图2可以看出,随着纺丝液中TPU质量分数的增加,TPU串珠的直径、分布均匀程度和形貌都发生变化。当纺丝液中TPU质量分数为16%时,TPU纳米纤维膜中仅有部分串珠,珠粒形貌不佳且分布不匀;当纺丝液中TPU质量分数为18%时,TPU纳米纤维膜中串珠数量有所增加,珠粒分布也趋于均匀;继续增大纺丝液中TPU的质量分数,当TPU质量分数从20%增至22%时,串珠数量有所增加,且TPU质量分数为22%时,珠粒分布最为均匀,平均粒径为5.5 μm。出现这种现象是由于纺丝液需达到一定的黏度才能够顺利纺丝,而纺丝液的黏度又与TPU质量分数呈正比关系。当纺丝液中TPU质量分数很小时,纺丝液黏度也很低,射流中高聚物分子链之间的缠结作用较弱,不足以有效抗衡静电场中的电场力,故而发生断裂,形成较大串珠;随着纺丝液中TPU质量分数的不断提高,射流中高聚物分子链之间的缠结作用能够与静电场中的电场力相抗衡,射流也相对能够承受电场力的牵伸作用,故形成了连续、均匀的纳米纤维串珠。TPU热熔胶点状结构的形成有利于黏合纤维膜和基布,也能保障面料的透气、透湿性,且基于对TPU纳米纤维形貌的研究可知,纺丝液中TPU质量分数为22%时制备的热熔胶可用于后续的热轧复合探究。

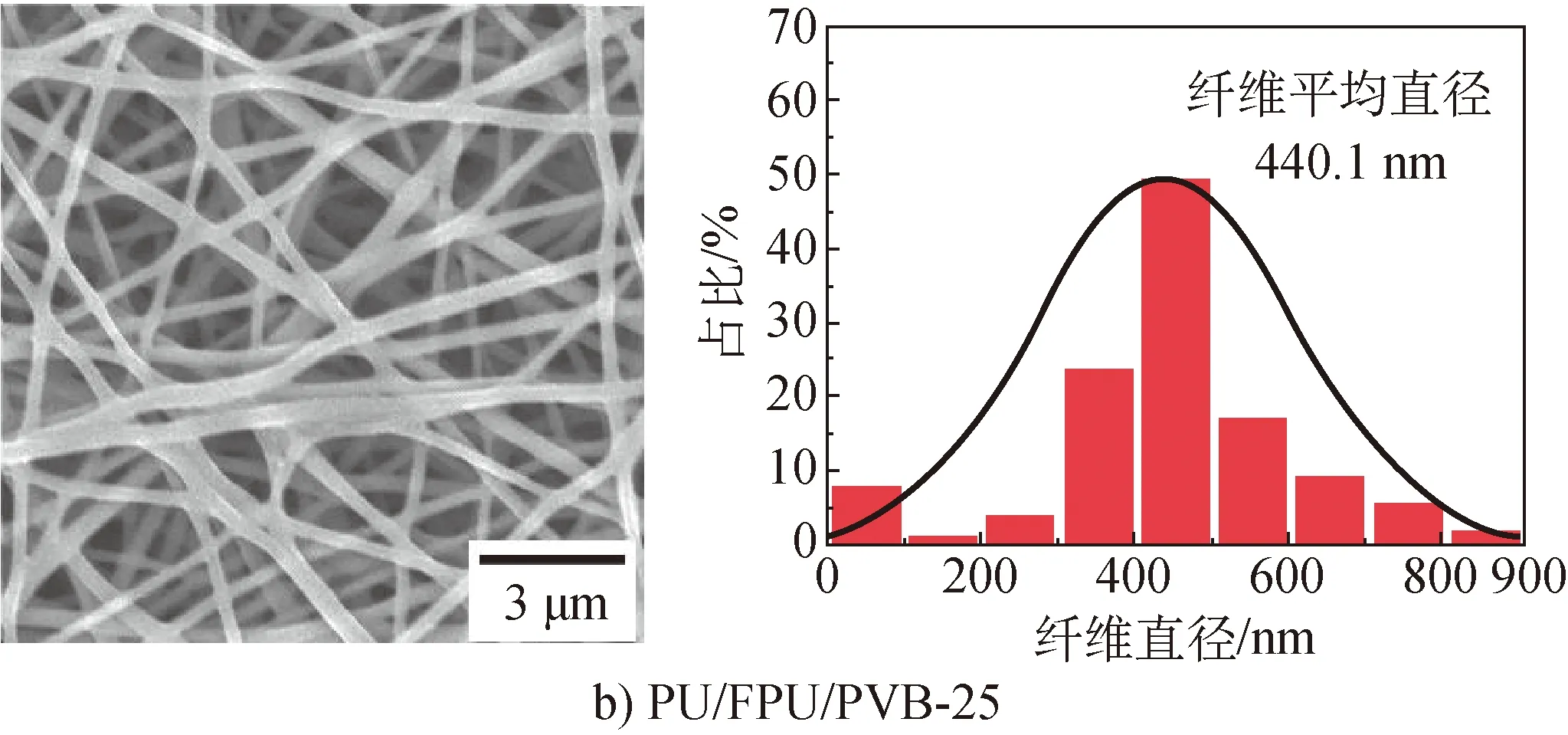

2.1.2 PVB质量分数对纳米纤维膜形貌的影响

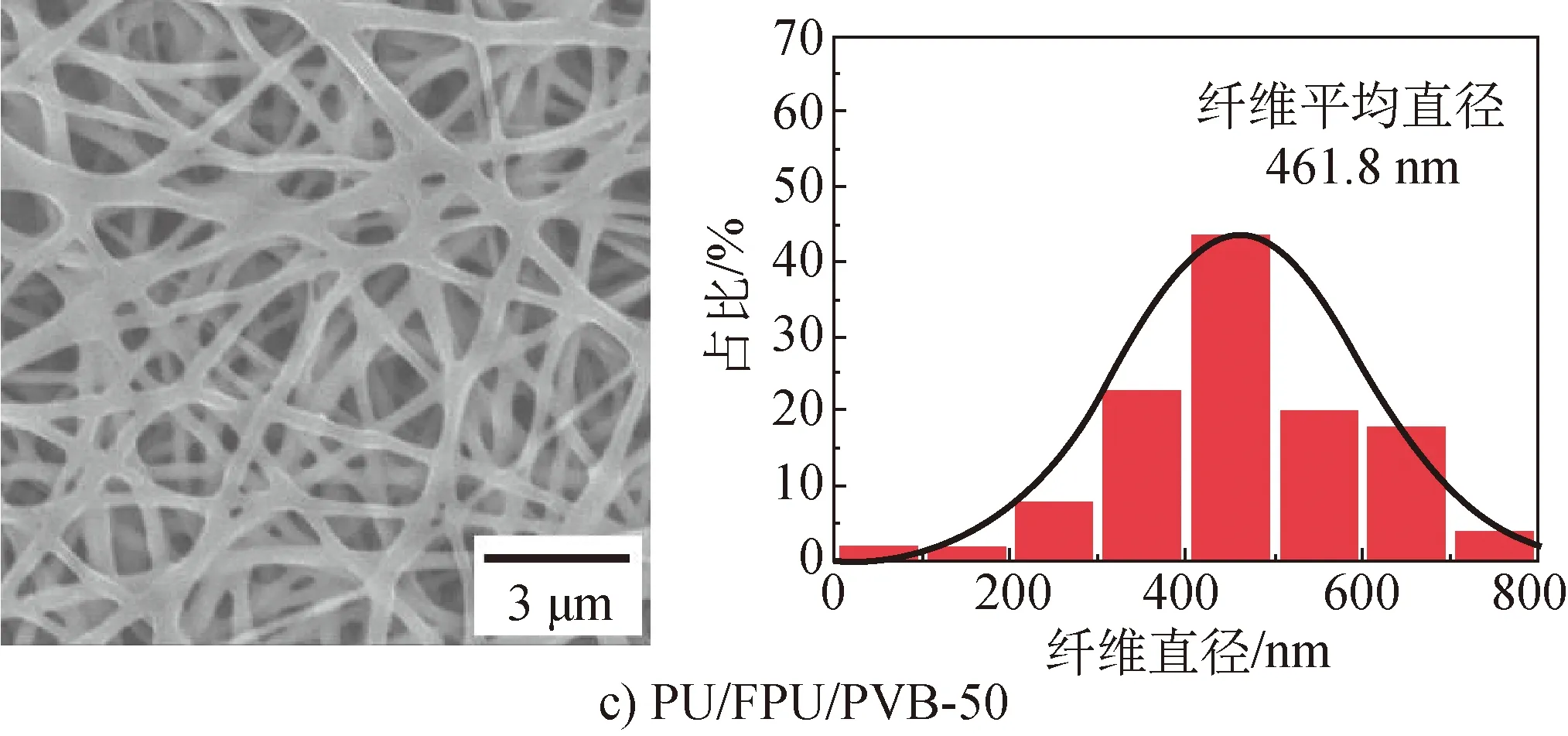

图3所示为不同质量分数的PVB胶黏剂下制备的PU/FPU/PVB聚氨酯基纳米纤维膜(纺丝工艺、热压复合工艺参数相同)的SEM照片及其纤维直径分布。

图3 不同PVB质量分数下制备的PU/FPU/PVB聚氨酯基纳米纤维膜的SEM照片及其纤维直径分布

从图3的SEM照片可以看出:对于未添加PVB胶黏剂的PU/FPU纳米纤维膜而言,纤维与纤维之间相互松散地缠结在一起形成随机取向的三维非织造结构;当PVB质量分数为25%时,相邻的纤维与纤维之间出现熔接点,纤维膜的表面形貌并没有发生明显变化;当PVB质量分数继续增加至75%时,纤维膜中逐渐出现大量的熔接区域,纤维膜中纤维的形貌受到破坏,这是由于过多的PVB胶黏剂熔融形成了片状的实心膜,表明PU/FPU/PVB纳米纤维膜由无规堆叠向具有一定物理熔接结构的转移[12]。PU/FPU/PVB-0、 PU/FPU/PVB-25、 PU/FPU/PVB-50和PU/FPU/PVB-75纳米纤维膜中纤维的平均直径分别为428.1、 440.1、 461.8和474.3 nm,说明随着PVB质量分数的增加,纤维逐渐变粗。此外,由图3a)~图3d)可见,随着PVB质量分数的增加,纤维直径分布曲线峰值降低,纤维分布在不同直径上的占比增大,纤维膜的孔隙填充均匀性降低,不利于提升防水透湿面料的防水透湿性[13]。

2.2 孔径结构

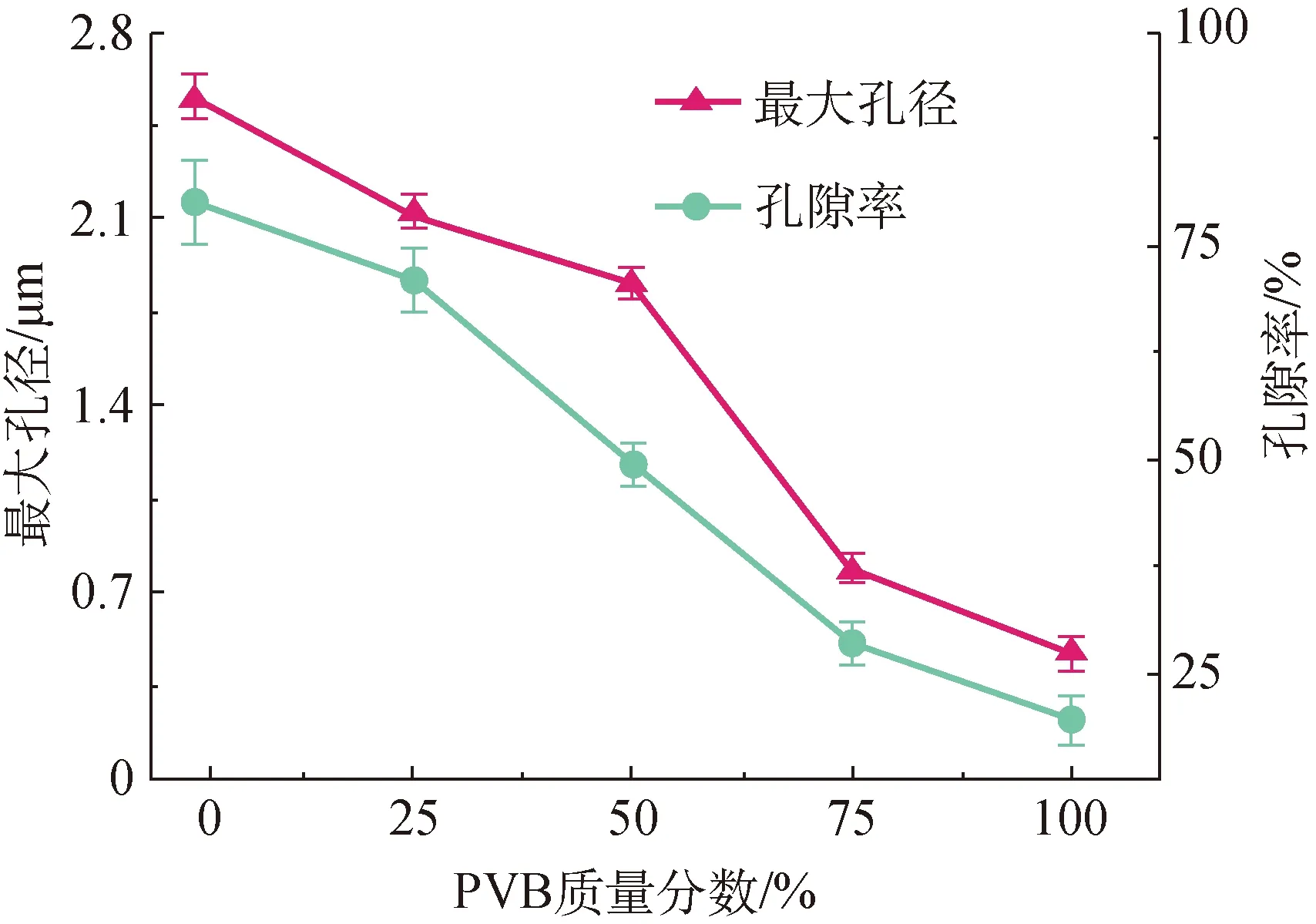

图4所示为不同PVB质量分数下制备的PU/FPU/PVB聚氨酯基纳米纤维膜(纺丝工艺、热压复合工艺参数相同)的孔径结构。

图4 不同PVB质量分数下制备的PU/FPU/PVB聚氨酯基纳米纤维防水透湿膜的最大孔径和孔隙率

为进一步探究PVB胶黏剂的质量分数对防水透湿面料的纤维膜微观孔结构的影响,研究了PU/FPU/PVB纤维膜最大孔径和孔隙率的变化。当PVB胶黏剂质量分数从0增加到100%时,纤维膜的最大孔径从2.6 μm降至0.5 μm,这主要是由于纤维膜中熔接结构的增多导致的;同样,孔隙率也从80.2%降低至19.8%,这是由于熔接结构的增多造成纤维膜中孔洞数量的减少所致。孔结构特征(最大孔径和孔隙率)的变化表明,纤维膜的熔接结构随PVB胶黏剂质量分数的增大而逐渐增多。

2.3 力学性能

图5所示为不同PVB胶黏剂质量分数下制备的PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料(纺丝工艺、热压复合工艺参数相同)的力学性能测试结果。

图5 不同PVB质量分数下制备的PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料的断裂强度和断裂伸长率

由图5可以看出,未添加PVB胶黏剂的PU/FPU防水透湿面料的断裂强度较小,为43.0 MPa,断裂伸长率也较小,为32.1%,这主要是因为膜中相邻纤维彼此穿插并未出现熔接结构。当防水透湿面料受到拉伸作用时,纤维间产生的相对滑移导致纤维膜的力学性能较差。当PVB胶黏剂质量分数从25%增大至50%时,防水透湿面料的断裂强度从57.1 MPa大幅增至89.6 MPa,同时防水透湿面料的断裂伸长率也从39.8%增至48.6%,这是因为纤维膜中逐渐增多的熔接结构使得纳米纤维防水透湿面料能够更好地承受较大负荷。当PVB胶黏剂质量分数从75%继续增至100%时,防水透湿面料的断裂强度反而从68.4 MPa降至59.8 MPa,断裂伸长率从43.4%降至40.9%,这主要是因为过多的熔接结构导致片状的纤维膜产生应力集中现象,从而使防水透湿面料不能承受太大的负荷[14-15]。

2.4 表面润湿性

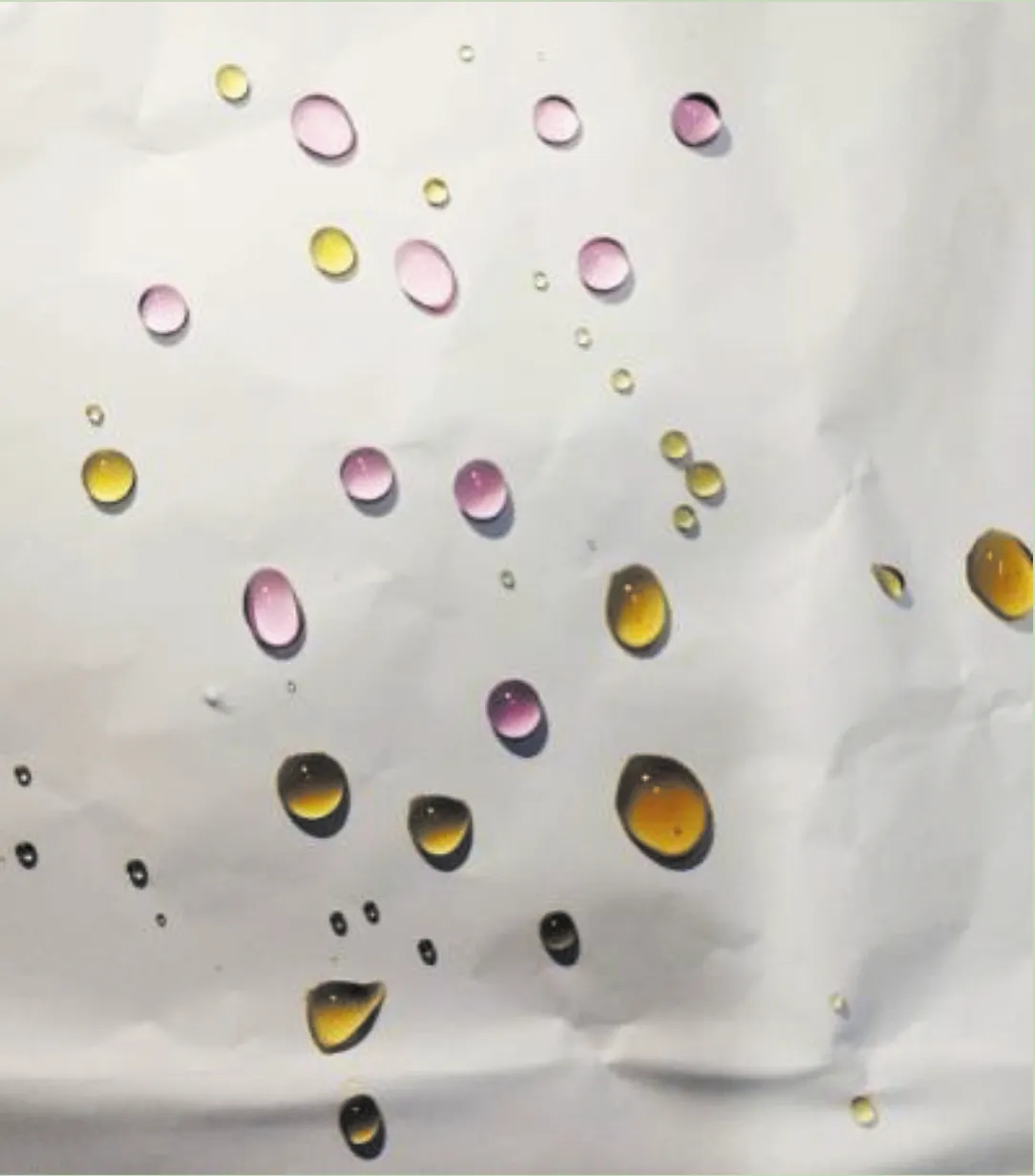

图6所示为PVB胶黏剂质量分数为25%时所得PU/FPU/PVB聚氨酯基纳米纤维防水透湿膜的疏水测试照片。可以看出,水滴在膜表面并无润湿趋势,且保持挺立状态,表明该纤维膜具有一定的疏水性。

图6 PVB胶黏剂质量分数为25%时所得PU/FPU/PVB聚氨酯基纳米纤维防水透湿膜的疏水测试照片

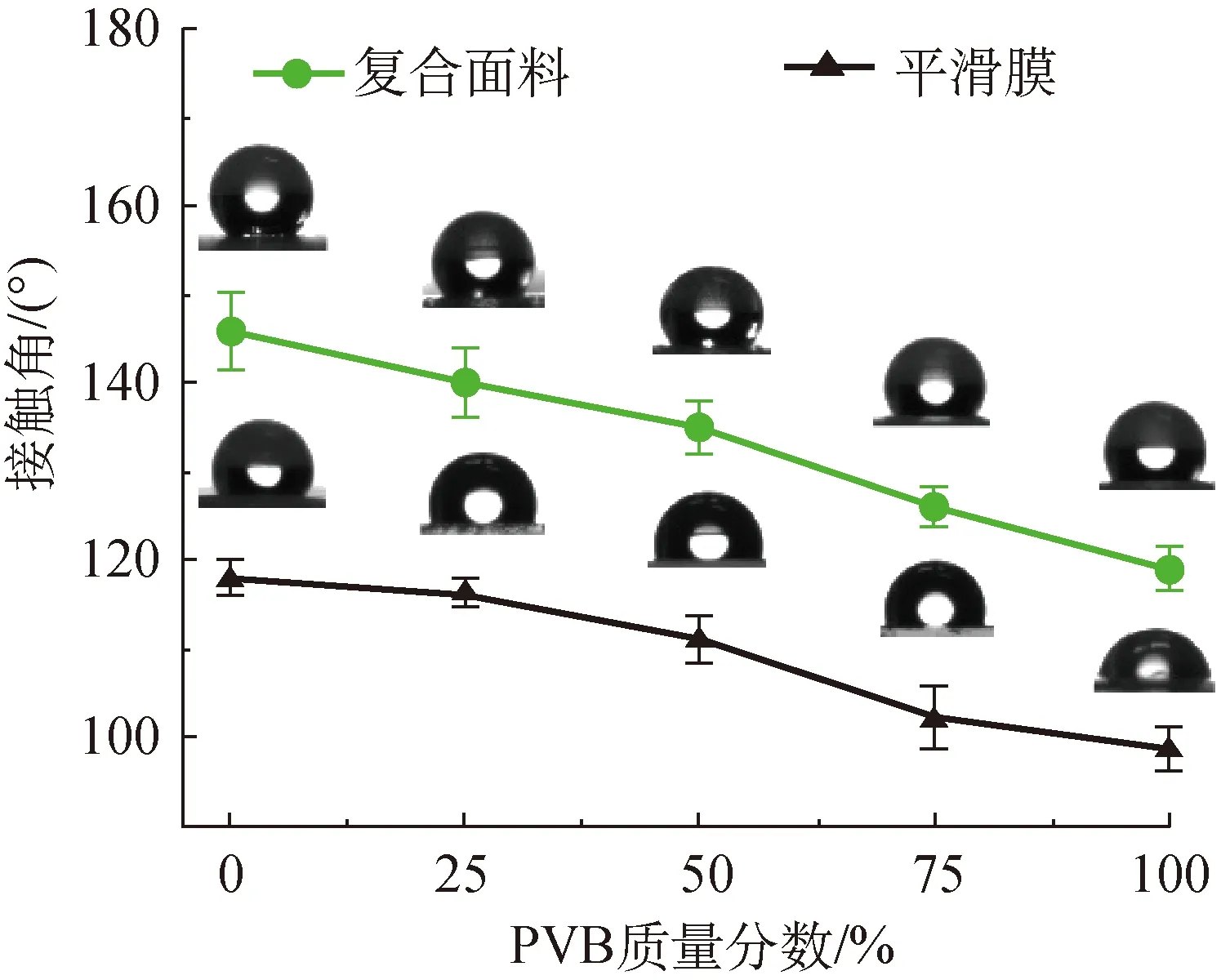

图7显示了不同PVB胶黏剂质量分数下制备的PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料和其平滑膜(纺丝工艺、热压复合工艺参数相同)的水接触角。

图7 不同PVB质量分数下制备的PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料和平滑膜的接触角

试验发现,当PVB胶黏剂质量分数从0增至100%时,防水透湿复合面料的接触角从146.3°降至119.1°,平滑膜的接触角从118.0°降至98.7°,表明纤维膜的润湿性随PVB胶黏剂质量分数的增加而减小。这是由于PVB胶黏剂中亲水性羟基降低了纤维膜的疏水性,且PVB胶黏剂质量分数越大,疏水性降低的幅度越大。

2.5 防水性

图8所示为不同PVB胶黏剂质量分数下制备的PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料(纺丝工艺、热压复合工艺参数相同)的防水性能测试结果。

图8 不同PVB质量分数下制备的PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料的耐水压

由图8可以看出,当PVB胶黏剂的质量分数从0增加到75%时,耐水压从13.5 kPa提高到61.5 kPa,耐水压的这一变化趋势可从杨氏-拉普拉斯方程[式(3)]得到解释。

(3)

式中:p为复合面料耐水压(表示使液体通过一个孔道所需的最小压力);B为不规则曲折孔的校正系数,即几何修正因子;γ为液体的表面张力;θ为平滑膜的接触角;dmax为复合面料的最大孔径。

由式(3)可知,复合面料的耐水压(p)正比于平滑膜的接触角(θ),并反比于复合面料的最大孔径(dmax)。PVB胶黏剂的质量分数从0增加到75%时,虽然PU/FPU/PVB纳米纤维膜的最大孔径从2.6 μm降至0.8 μm,相关平滑膜的θ也在降低,cosθ的绝对值降低,造成的综合结果是耐水压上升。这主要是由于平滑膜的θ降低幅度远小于纳米纤维膜最大孔径dmax的降幅。当PVB胶黏剂的质量分数增加至100%时,由于平滑膜的θ降低幅度较为明显,耐水压急剧降低至53.4 kPa。

图9为PVB胶黏剂的质量分数为50%时制得的PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料的实物防水测试试验。

图9 PVB胶黏剂质量分数为50%时制得的PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料的实物防水测试

由图9可见,装有250 mL有色水的量筒倒置后,该防水透湿面料能抵抗具有一定压力的液态水,且量筒下未发现有水滴渗透。

综合考虑纤维膜的孔径及其内部孔道的表/界面润湿性可知,PU/FPU/PVB聚氨酯基纳米纤维防水透湿面料的防水性能随PVB胶黏剂质量分数的增加而大幅提高,但过量的PVB胶黏剂会降低面料的防水性。

2.6 透湿、透气性

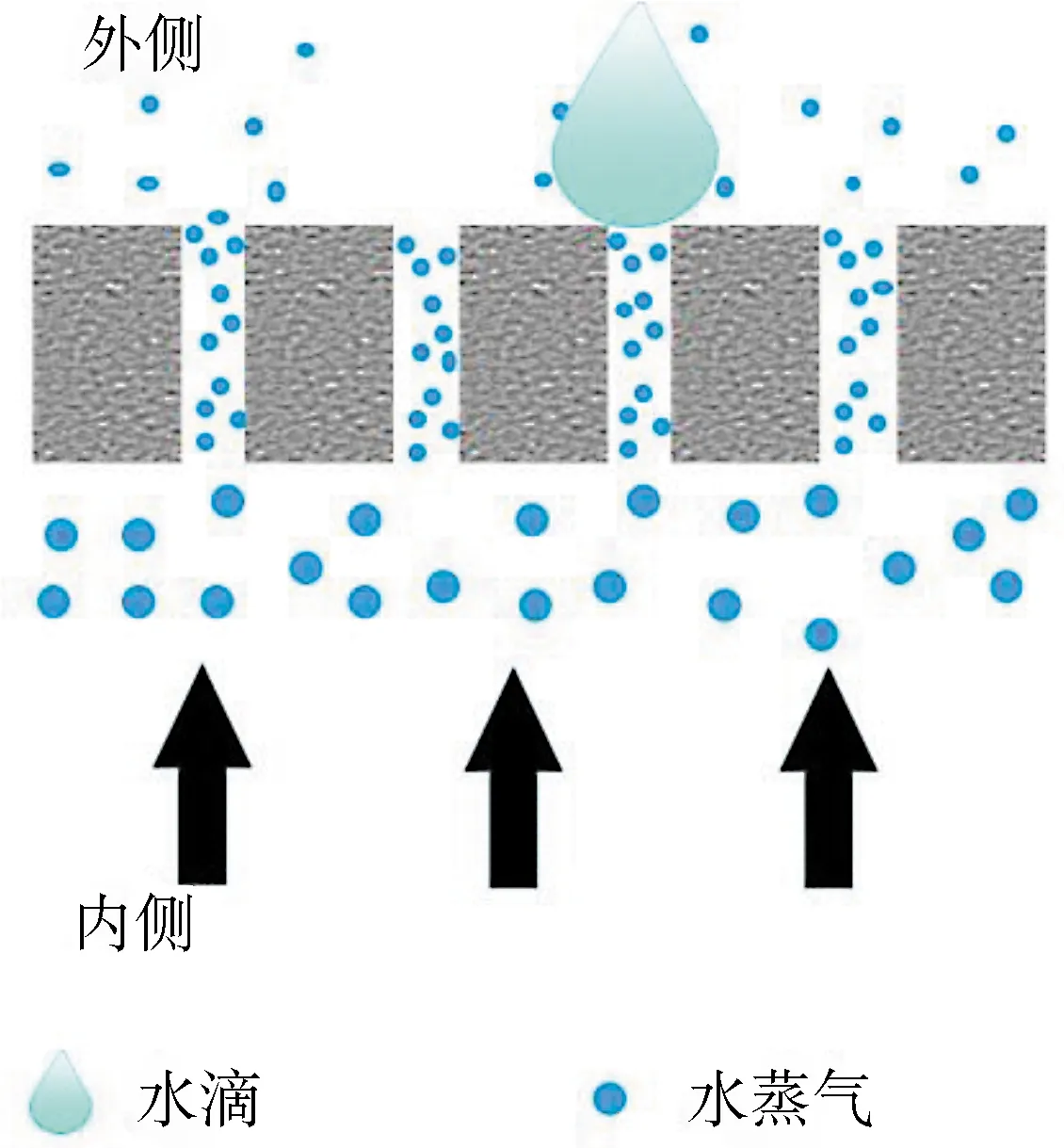

图10为PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料的微孔防水透湿机理。

图10 PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料的微孔防水透湿机理

PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料的微孔防水透湿机理要求PU/FPU/PVB纳米纤维膜的微孔孔径介于水滴与水蒸气之间。本文所制备的PU/FPU/PVB纳米纤维膜的孔径范围为0.2~5.0 μm,而普通水滴的最小直径在100 μm左右,水蒸气的分子直径一般为0.000 3~0.000 4 μm,由于内外温度存在差异,致使水蒸气能透过这些纳米纤维膜的微孔从皮表向外界扩散,而水滴直径因比纳米纤维膜的孔径大,不能渗透通过膜,从而无法进入体表这一微环境中,即当纤维膜的孔径小至一定程度时,便能承受水滴的压力使其无法通过膜。

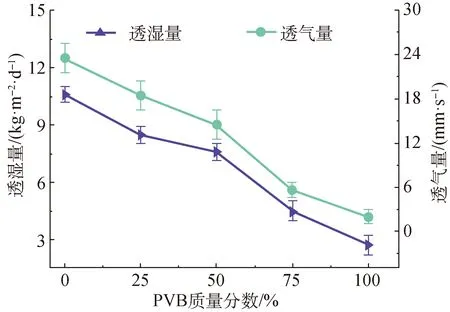

图11所示为不同PVB胶黏剂质量分数下PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料(纺丝工艺、热压复合工艺参数相同)的透湿量和透气量测试结果。

图11 不同PVB质量分数下制备的PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料的透湿透气量

由图11可以看出,当PVB胶黏剂的质量分数从0增加到75%时,由于孔隙率的降低导致透湿量从10.6 kg/(m2·d)减小到4.5 kg/(m2·d),透气量从23.6 mm/s减小到6.1 mm/s,这是由于经热压复合后的纤维膜的最大孔径范围为0.5 ~2.6 μm,远大于水蒸气直径。纤维膜的孔隙越多,透过的水蒸气就越多[16]。此外,织物的透气性作为影响织物舒适性的重要因素,在运动服、防风防寒服上均有较高要求。织物的透气性取决于织物中纤维膜孔隙的数量与大小。因此,孔隙率对水蒸气透过性能具有重要的作用。

3 结论

本文先探究了TPU质量分数对TPU热熔胶形貌的影响,然后将PVB胶黏剂引入聚氨酯基纺丝液中,结合静电纺丝技术和热压工艺成功制备出PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料。纤维膜中的PVB胶黏剂受热时发生熔融形成大量的熔接结构,增加了相邻纤维熔接点间的强度和弹性,所得PU/FPU/PVB聚氨酯基纳米纤维防水透湿复合面料的断裂强度高达89.6 MPa,约是未添加PVB胶黏剂组分的PU/FPU纳米纤维复合面料强度(43.0 MPa)的2倍;复合面料的耐水压从13.5 kPa显著提高到61.5 kPa,防水性得到大幅提升。综合考虑可知,PU/FPU/PVB-50聚氨酯基纳米纤维防水透湿复合面料性能最佳,拉伸强度较高(89.6 MPa)、断裂伸长率较大(48.6%)、耐水性较好(耐水压达51.6 kPa)、透湿性优良[透湿量为7.6 kg/(m2·d)]。该复合面料优异的防水透湿性能可以满足其在户外运动服、化学防护服、野外作战服等领域的多元化应用。