新型装配式钢−UHPC防船撞装置关键参数及其性能研究

2021-03-17李华永周凌宇王强林全富杨斌财张强何铁名

李华永,周凌宇,王强,林全富,杨斌财,张强,何铁名

(1.中南大学土木工程学院,湖南长沙,410076;2.珠海交通集团有限公司,广东珠海,519060;3.中铁大桥勘测设计院集团有限公司,湖北武汉,430000)

近年来,我国交通工程和航运事业高速发展,通航桥梁急剧增多,船舶规模不断增大,航速也越来越快,这将给桥梁安全带来新的问题。据有关资料,船撞桥事故在各地不同类型桥梁垮塌原因中占首位[1],且数量呈逐年上升趋势。陈国虞等[2]分析了40年来世界范围内“船撞桥”事故的概况,发现船撞桥事故不仅严重影响桥梁的安全运营和使用年限,甚至造成巨大的经济损失、环境污染以及消极的社会影响。目前,设置被动防撞装置是减少船桥碰撞事故的有效措施。耿波[3]通过归纳总结得出世界范围内常用的防撞装置有人工岛保护结构、双壁钢围堰、钢浮箱以及玻璃钢护舷、木护舷等。人工岛保护结构位于深水区时建设工程量大,造价昂贵,占用通航面积大;双壁钢围堰、钢浮箱在盐水环境中抗腐蚀性能较差,发生碰撞时与船舶钢材接触易发生摩擦起火甚至爆炸,维修工序繁杂,维修成本高;玻璃钢护舷、木护舷组成材料本身强度低,能量吸收幅度较小。因此,设计一种强度高、耐腐蚀、体量小、适合工程应用的防撞装置对保护桥梁安全尤为重要。UHPC材料具有强度高、耐腐蚀性好、超高耐久性等优点。樊健生等[4]通过冲切性能试验发现钢−UHPC组合板具有高强、高延性、抗开裂、施工便利等性能。GRAYBEAL 等[5]根据美国规范中的测试方法,发现UHPC 具有很强的抗氯离子侵蚀能力。REJU 等[6]通过化学侵蚀相关的耐久性试验研究,发现UHPC掺加粉煤灰后表现出优异的耐久性。本文通过设计内部装配框架式耗能元件的装配式钢−UHPC防船撞装置,能够充分发挥UHPC材料的强度高、耐腐蚀性好、超高耐久性等优点。同时,采用装配式安装,能够实现高效安装、修补、拆卸,大幅度减少防船撞装置在桥梁设计使用寿命期内的维修费用。为进一步推动该装置实现工程应用,对防撞装置内部耗能元件材料种类、UHPC浮箱壁厚、UHPC浮箱外壁配筋率等关键参数进行分析研究,通过改变单一因素,分析各关键参数的变化对船桥碰撞系统中防船撞装置防撞性能的影响规律。鉴于碰撞实验[7−8]测试费用高、耗时长,采用非线性显示动态有限元分析程序(LS-DYNA)进行模拟与分析[9−10]。

1 项目概况

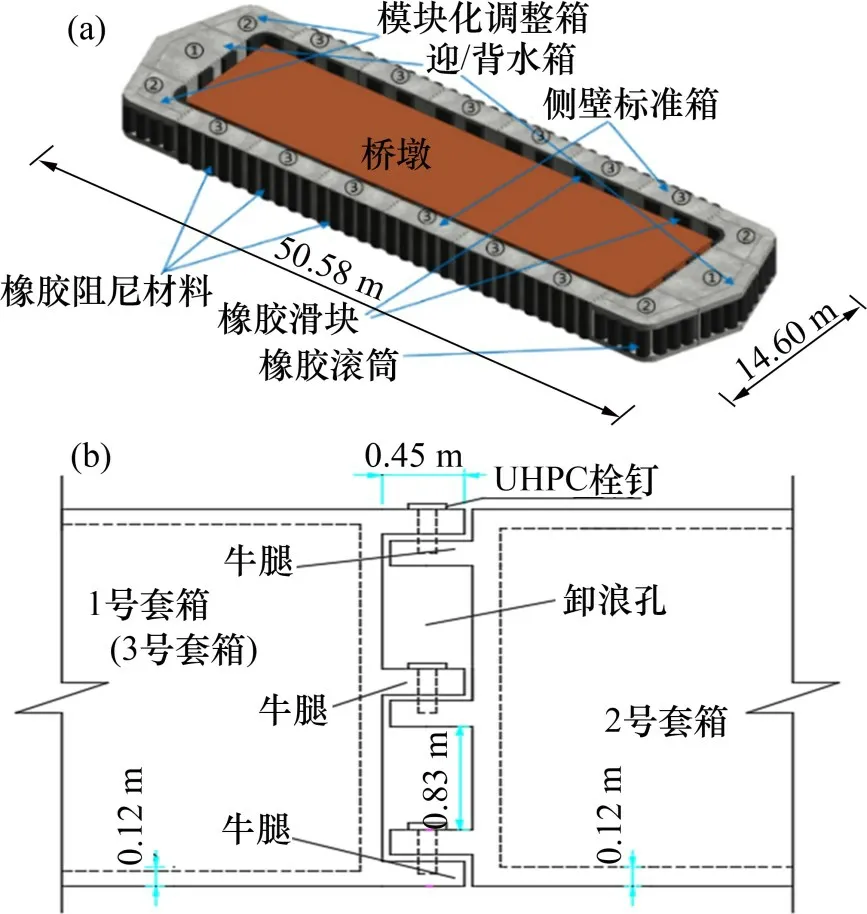

本文研究船桥碰撞过程的工程是珠海市洪鹤大桥工程,全长9.7 km。桥墩防撞装置由18 个大空腔薄壁预制UHPC浮箱通过“牛腿+栓钉”连接而成,采用对称结构形式,单个箱体封闭且水中自浮,通过砝码配重使各箱体吃水深度相同,使浮箱连接处无竖向初始应力。UHPC浮箱由双层双向正交密配筋的UHPC 外壁和内部耗能元件组成。外壁混凝土保护层厚度为10 mm,采用间距100 mm的HRB500E钢筋。防撞装置装配式设计分为3个预制模块:①号分水箱、②号模块化调整箱和③号侧壁标准箱。这3种箱体外侧均匀布置橡胶阻尼材料,以避免船舶刚性接触,增加撞击作用面积与撞击作用时间,缓解浮箱局部高应力现象。装置端部布置橡胶滚筒,拨转船舶撞击方向。在3种箱体两侧高度方向设置3层牛腿,水平方向均匀布置UHPC栓钉,新型防撞装置结构布置和箱体间连接见图1。

图1 新型装配式钢−UHPC防撞装置Fig.1 New assembled steel-UHPC anti-collision device

①号箱体纵桥向最大长度为6.6 m,横桥向最大长度为5.0 m,设计排水量为53.8 m3,为大体量薄壁空间结构形式。耗能元件通过预埋剪力键与超高性能混凝土外壁连接。当船舶撞击装置时,浮箱主要依靠密配筋UHPC箱壁和内部耗能元件的大变形耗能,因此,浮箱壁厚、浮箱外壁配筋率以及内部耗能元件材料的设计十分重要。②号箱为模块化调整箱,根据被保护桥墩横桥向尺寸调整箱体尺寸。③号箱为侧壁标准箱,箱体长为6.0 m,宽为2.0 m,高为3.0 m,由桥墩纵桥向尺寸调整箱体尺寸,方便工厂模块化生产。装置内侧与桥墩间隙设置间断式橡胶滑块,以减小接触区域的应力集中现象,有效缓解UHPC外壁与桥墩混凝土之间的硬接触,避免出现箱壁钢筋外露和桥墩表层局部混凝土裂缝、成块脱落等损伤,同时,增加撞击缓冲时间,降低冲击力,使防撞装置更好地吸收船舶初期撞击能量。

防撞装置按装配式工艺设计。在制造阶段,3类箱体均为工厂预制模块化生产,预制模板简单,可多条生产线同步生产,单个箱体整装运输。在施工阶段,现场拼装施工,可与桥梁施工同步进行,工序步骤少,施工速度快。在后期维护阶段,1次撞击后易于更换受损浮箱。整体设计能够有效减少工程施工工期,降低工程造价,具有广阔工程应用前景。

2 精细化建模

2.1 防撞装置

2.1.1 UHPC防撞浮箱

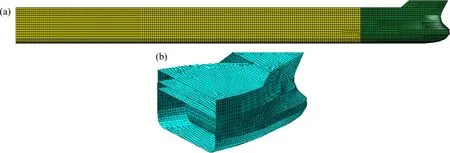

UHPC 浮箱建模采用8 节点SOLIDE164 单元,共计18 907个。①号箱体网格最小尺寸选择300 mm,其余未受撞击箱体网格尺寸选择500 mm,避免出现三角形实体单元或小角度其他畸形实体单元,保证计算结果准确;箱体外壁配筋HRB500采用杆单元LINK160 建模,共计44 882 个,网格尺寸选择300 mm,采用考虑材料失效的双线性强化塑性本构模型。船撞过程是瞬时动力响应的过程,因此,钢筋单元与混凝土单元采用共节点连接,不考虑钢筋与混凝土之间的黏结滑移反应相对滞后的现象。橡胶阻尼材料和内侧橡胶滑块均采用实体单元SOLIDE164建模,网格尺寸为300 mm,略小于接触区域混凝土划分尺寸,保证接触单元节点就近连接。防撞装置有限元模型见图2。为方便建模与节约计算机时,UHPC箱壁与橡胶材料接触面进行节点自由度耦合,保证两者连接区域共同变形。橡胶材料本构模型采用*MAT_MOONEYRIVLIN_RUBBER 模型,取密度ρ=1600 kg ⋅m-3,泊松比µ=0.499 5,参数C01和C10为模型的材料常数,C01=0.15MPa,C10=0.60 MPa。

图2 防撞装置有限元模型Fig.2 Finite element model of anti-collision device

UHPC材料采用大应变、高应变率及高围压条件下的HJC本构模型[11]。该模型等效强度参数与压力、损伤和应变率相关,压力为体积应变的3次函数,考虑永久压碎效应,并通过等效塑性应变和塑性体积应变累积损伤,损伤参数D为

其中:Δεp和Δμp分别为等效塑性应变和塑性体积应变;D1和D2为材料常数;P∗为标准化压力;T∗为标准化最大拉伸静水压力。HJC模型中包含参数较多,目前缺乏适合船舶撞击时相应应变率下UHPC材料的参数。为此,本研究团队对UHPC材料进行单轴压缩实验、弯拉实验、单轴循环加载卸载实验和单轴SHPB冲击实验,通过分析计算得到UHPC 材料HJC 本构模型参数的取值。采用C130混凝土HJC本构模型参数,见表1。

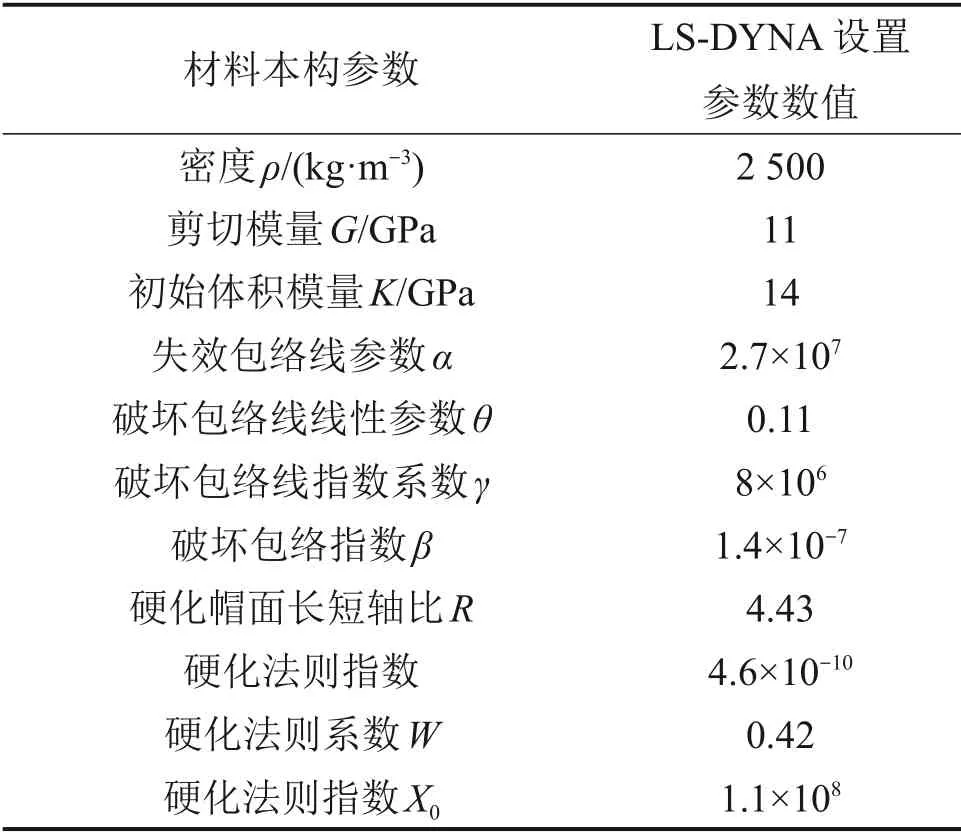

表1 混凝土HJC本构模型参数Table 1 Constitutive model parameters of concrete HJC

2.1.2 浮箱内耗能元件

耗能元件采用方形薄壁钢管连接成单层类“共”字形平面桁架,竖向设置固定柱固定,高度方向均匀分布。平面桁架包括斜弦杆、横梁以及横梁间的轴撑,见图3。内部耗能元件采用3D 梁单元B-EAM161建模,单元共计319个。斜弦杆与轴撑纵向支撑节点错开,构成耗能元件方形泄能结构。破坏机制由杆件轴压的屈曲耗能向横梁弯曲破坏耗能转变,提高框架耗能的效率,从而增大变形耗能。在撞击过程中,船撞荷载引起的结构应力以波的形式首先传递至斜弦杆、横梁,最终布满整个结构,同时,迅速产生复杂的非线性动力响应,而耗能元件的框架结构能通过反射和衰减应力波的正向传递达到扩散船撞力,使单根弦杆的撞击力较低。

图3 耗能元件有限元模型Fig.3 Finite element model of energy dissipation element

耗能元件分别采用Q235 低碳钢、UHPC 复合材料、高强铝合金这3 种不同材料。利用复合理论,将UHPC杆件中的HRB500钢筋和UHPC材料按照强度相等原则复合成一种均质材料来提高UHPC框架耗能元件的工况的计算速度,利用各材料弹性模量的比例关系获取等效复合材料的弹性模量,且考虑至安全性,选取最不利偏压或受弯杆件极限承载力作用下的截面最小应力作为对应UHPC 复合材料的屈服强度,最大应变参照HRB500 钢筋的应变。Q235 低碳钢采用理想弹塑性本构模型,极限塑性应变εf=0.34;UHPC复合材料和高强铝合金材料采用双线性强化本构模型,最大失效主应变分别取0.10和0.15,耗能元件3种材料本构模型如图4所示。

图4 耗能元件材料本构模型Fig.4 Constitutive model of energy dissipation element material

2.2 船舶

建立5000DWT 江海直达货船有限元模型,见图5。船舶总长110.0 m,型宽17.5 m,深7.6 m,设计吃水4.5 m。船首建模采用shell 163 单元,准确模拟球鼻艏、内部龙骨、各层甲板以及舱壁等构件,共计9 640 个单元。船身建模采用刚体材料,共计12 657 个单元。将船首撞击区域网格进行加密处理,最小单元特征长度为500 mm,保证撞击效果更加真实。船首材料采用屈服面面积不变的塑性随动硬化模型即MAT_PLASTIC_KINEMATIC 模型,通过Cowper-Sy-monds 模型考虑其应变率[12−13],屈服应力为

式中:σ'0为单轴塑性应变率为ε时的动屈服应力;σ0为相应的静屈服应力。船首材料为普通低碳钢,应变率系数C=40.4,P=5。

根据胡克定律验算船舶有限元模型的等效动刚度为12.89 MN/m,介于欧洲规范中内陆航道船舶等效刚度5 MN/m和远洋船舶等效刚度15 MN/m之间,证明船舶建模合理、准确。碰撞过程中涉及流固耦合问题,本文采用附加质量方法考虑流体效应对碰撞过程的影响,附加质量值取船舶质量的0.04倍[14]。

2.3 桥墩

桥型为双塔双索面叠合梁斜拉桥,索塔为钻石型钢筋混凝土桥塔,建模采用八节点四面体单元SOLID164,共556 036个单元,见图6。采用单点高斯积分并进行沙漏控制,碰撞区域网格最小尺寸选取500 mm,远离碰撞区域的部位网格尺寸选取750 mm。非碰撞区域混凝土采用刚体建模,弹性模量E=3.45×104MPa,泊松比μ=0.2。

图5 船舶有限元模型Fig.5 Finite element models of ship

图6 桥墩整体有限元模型Fig.6 Finite element model of pier

桥墩承台为埋入式,桩基础采用基础固定形式,约束桩束所有单元节点的三向平动自由度。碰撞区域混凝土材料模型采用*MAT_GEOLOGIC_CAP 模型,该模型充分考虑了材料在大应变时的非线性响应,参数见表2。

2.4 失效应变及接触定义

基于HJC 本构模型自带*MAT_ADD_EROSION 侵蚀失效准则,实现UHPC 箱壁、橡胶材料屈曲、压碎破坏造成的变形过大或者畸形单元失效。当材料的应变大于失效应变设定值时删除该单元,从而避免出现负体积现象。结合UHPC材料力学性能,通过LS-DYNA算法修正HJC本构模型中的失效控制参数FS,得出UHPC材料最大失效主应变为0.01,橡胶材料最大失效主应变为0.35。船首材料等效塑性应变超过定义的极限塑性应变εf=0.34时,单元发生断裂失效[15]。

表2 桥墩碰撞区混凝土材料参数Table 2 Concrete material parameters of pier impact zone

在船桥碰撞过程中,接触位置的实际边界条件在分析中是不可预知的,因此,采用LS-DYNA中自动接触算法。该算法可以自动检查面与面之间的接触,确定壳单元实际的接触情况和接触方向。定义自动面对面接触算法,检测实体单元和壳单元之间接触面积较大且形状不规则并伴随大量相对滑移的碰撞接触;定义自动点对面接触算法,检测钢筋杆单元对其他单元的碰撞接触;定义自动单面接触算法,检测船首钢材和UHPC浮箱变形后的自身碰撞接触。钢材接触面间的动静摩擦因数均取0.3[16],船与橡胶材料的动静摩擦因数取0.1[17]。

3 防撞装置关键参数的性能

鉴于模拟计算工作量大、耗费机时长,工况最短计算机时长达240 h,选择受损最严重和最受关注的正撞工况作为主要分析对象,并对关键因素(外壁配筋率、耗能元件材料、浮箱壁厚)进行单因素变化的敏感性分析。正撞工况选择5000DWT江海直达货船,以5 m/s的速度无偏角正面撞击桥墩或者防撞装置。

3.1 防撞装置外壁配筋率性能

装置浮箱外壁配筋率差异主要体现在防撞浮箱的强度以及塑性变形这2个方面。本文中浮箱外壁配筋率按体积配筋率计算,选取4 种配筋率(4.0%,5.0%,6.0%和7.0%)下的装置进行性能对比分析。

装置浮箱外壁不同配筋率的4种有保护工况与无保护工况的碰撞系统能量见图7(a)。由图7(a)可见:有保护工况的桥墩能量远比无保护工况的大,这主要是因为有防撞装置时碰撞环境更加复杂,接触类型增多;但桥墩能量远小于船舶、装置能量,可以忽略不计。在有保护工况下,当浮箱配筋率为4.0%,5.0%,6.0%和7.0%时,船舶变形能较无保护工况分别减少50.0%,52.0%,39.7%和41.15%。随着配筋率增大,出现分级现象:低配筋率(4.0%和5.0%)时船舶变形能较小,高配筋率(6.0%和7.0%)时船舶变形能较大。这主要是因为高配筋率时,双层双向正交密配筋能够直接增加浮箱的整体强度,在碰撞过程中,低配筋率(4.0%和5.0%)下的防撞装置刚度较小,通过自身大变形减少船舶碰撞过程中球鼻艏、内部龙骨、各层甲板以及舱壁等构件的变形能,具有较好保护船舶的效果。同时,当配筋率ρ=5.0%时装置变形能最大,塑性变形吸收船舶撞击能量最多。

图7 不同配筋率下的装置性能Fig.7 Device performance under different reinforcement ratios

图7(b)所示为有、无保护工况下撞击力时程曲线。由图7(b)可见:在无保护工况下,撞击力峰值为35.30 MN,撞击时间仅为1.25 s;当配筋率为4.0%,5.0%和6.0%时,撞击力峰值明显小于配筋率为7.0%的撞击力峰值,较无保护工况撞击力峰值分别降低27.5%,31.6%和30.9%;当配筋率为7.0%时,浮箱刚度最大,撞击初期产生较大刚体位移,直接撞击桥墩的撞击力峰值最大,达到30.73 MN,不能发挥其塑性吸能的优势,因此,在碰撞过程中吸收船舶动能最小;当配筋率为6.0%时,桥墩所受最大撞击力为24.38 MN,撞击力持续时间为2.52 s;当配筋率为5.0%时,桥墩所受撞击力峰值最小,为24.13 MN,撞击持续时间最长,为2.60 s,非常符合柔性防船撞的设计理念。可见,当装置外壁配筋率为5.0%时,防撞装置在降低桥墩所受撞击力峰值和延长撞击时间方面性能更加优越。

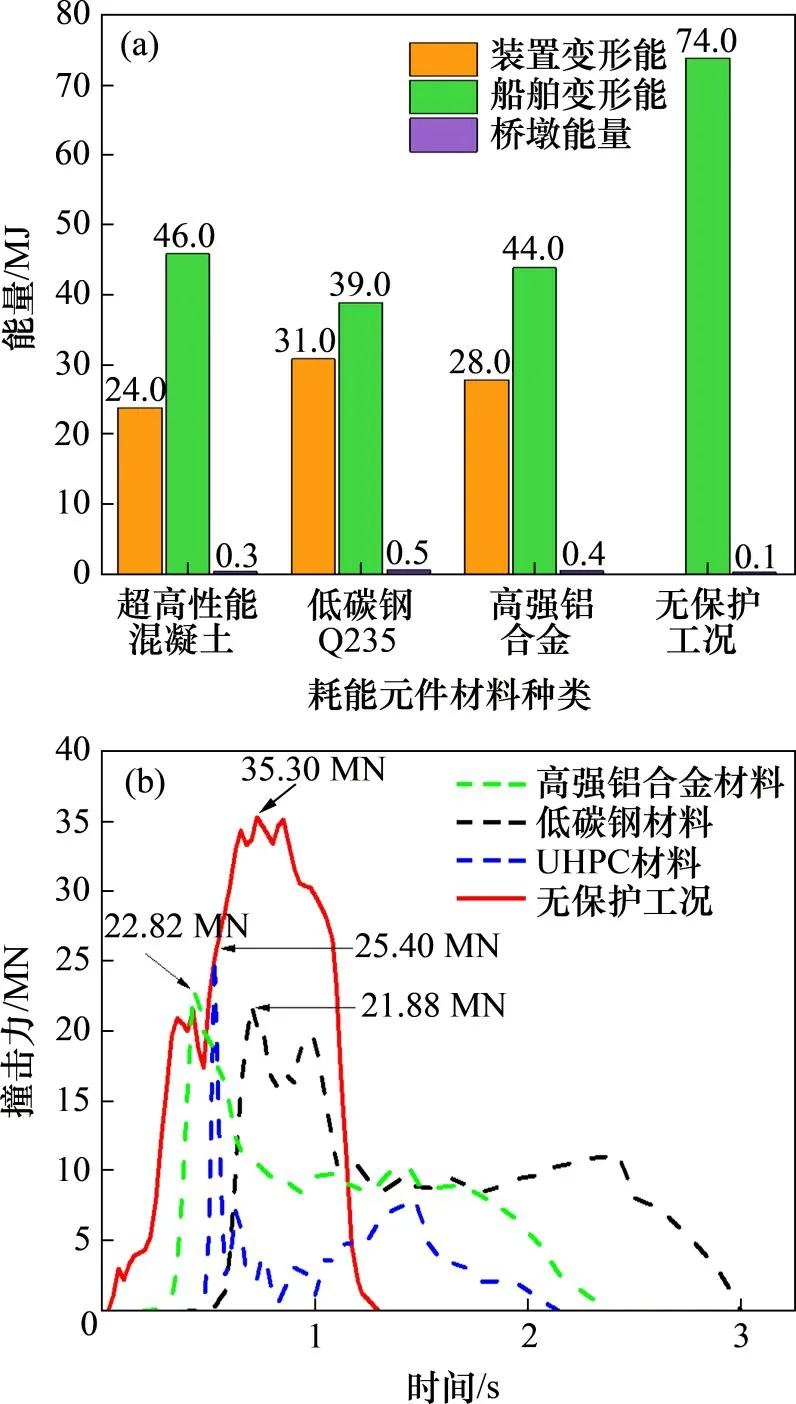

3.2 防撞装置耗能元件材料性能

耗能元件分别采用高强铝合金、低碳钢和超高性能混凝土这3种材料进行研究。图8(a)所示为防撞装置搭配不同材料的耗能元件时系统能量。由图8(a)可见:耗能元件材料为低碳钢Q235 时装置塑性变形吸收能量最多,达到31 MJ,这主要是因为低碳钢Q235材料的方形薄壁管结构能够产生“伪塑性铰”变形,两塑性铰之间的局部屈曲和沿方形管纵向对称变形吸收部分能量[18],使得装置能够大量吸收船舶撞击动能;同时,耗能元件材料为超高性能混凝土、低碳钢Q235和高强铝合金在有保护工况与无保护工况相比,船舶变形能分别减少37.8%,47.3%和40.5%,船舶碰撞产生的塑性变形能显著减少,尤其是耗能元件为低碳钢Q235 时削减船舶变形能幅度最大,保护船舶效果最好。

图8(b)所示为有/无保护工况下撞击力时程曲线。由图8(b)可见:撞击力曲线具有显著的非线性波动特征,撞击力曲线的每一次峰值和卸载都代表撞击过程中应力−应变波传递,使得船舶或防撞装置某个部件失效或破坏。当耗能元件材料为UHPC 时,撞击力时程曲线达到峰值25.40 MN 后快速减小至2.00 MN,撞击持续时间仅为1.60 s,在该工况下撞击力峰值最大,撞击持续时间最短,保护桥墩效果最差;当耗能元件材料为高强铝合金时,与无保护工况相比,撞击力峰值降低35.3%,撞击持续时间延长68.0%;当耗能元件材料为低碳钢Q235时,与无保护工况相比,撞击力峰值降低38.0%,撞击持续时间延长105.0%,说明其保护桥墩效果最好。

图8 搭配不同耗能元件的装置性能Fig.8 Performance of different energy dissipation devices

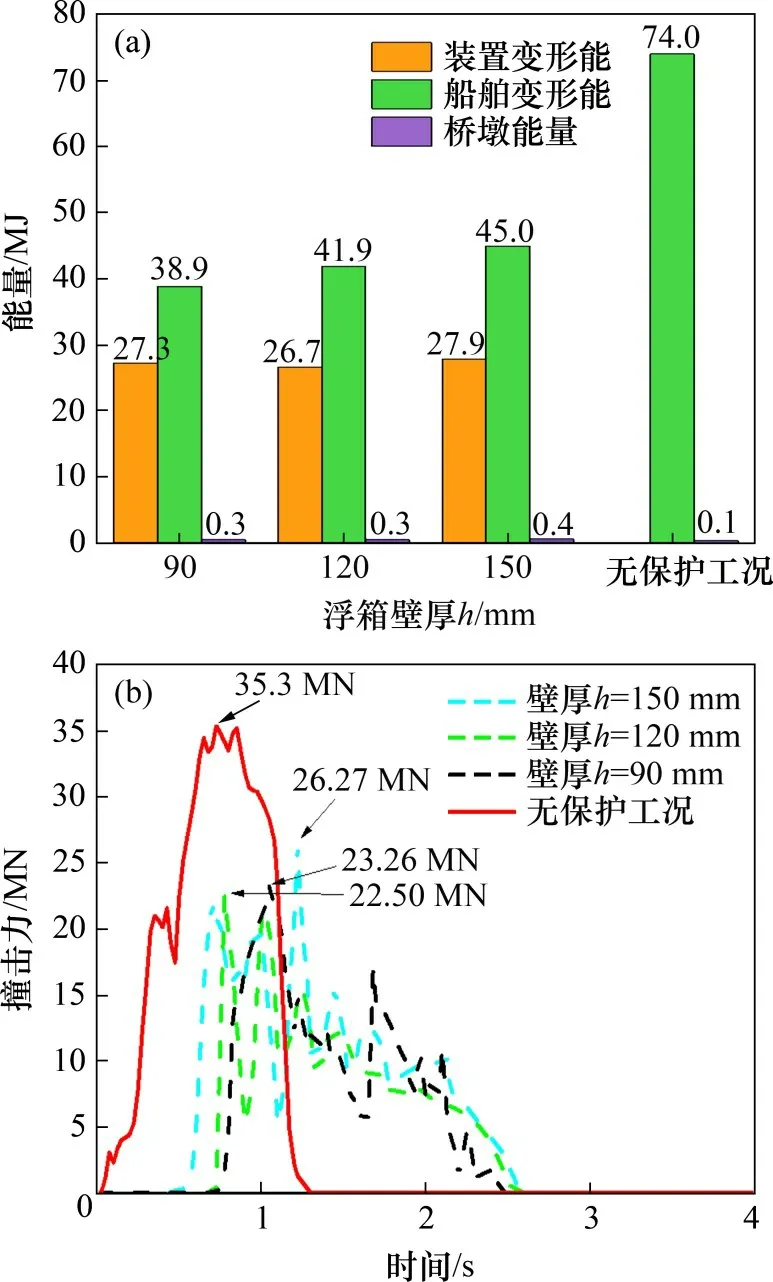

3.3 防撞装置浮箱壁厚性能研究

UHPC浮箱壁厚分别设计为90,120和150 mm。图9(a)所示为浮箱壁厚不同时碰撞系统能量。由图9(a)可见:在壁厚为90,120和150 mm这3种工况下,防撞装置变形能分别为27.3,26.7和27.9 MJ;随着装置壁厚增加,装置受撞击时塑性变形能变化幅度不大,但船舶变形能随着壁厚的增大而增大,说明UHPC浮箱混凝土厚度对塑性吸能影响效果较小。但浮箱壁厚直接影响浮箱刚度,壁厚越大,刚度越大,船舶撞击箱体时损伤越大。

图9(b)所示为3种有无保护工况下桥墩所受撞击力时程曲线。由图9(b)可见:当UHPC浮箱壁厚为90,120 和150 mm 时,撞击力峰值分别降低34.1%,36.3%和25.6%,撞击持续时间分别延长26.5%,46.4%和76.0%;在这3种工况中,浮箱壁厚为120 mm时的降低撞击力峰值幅度最大,壁厚为150 mm时的降低撞击力峰值幅度最小,从评价降低桥墩撞击力角度分析,壁厚为120 mm时防撞缓冲效果最好,延长撞击时间处于中等水平,能够实现船桥碰撞的缓冲效果。考虑到工程实践经验,壁厚为120 mm满足配筋构造要求,为工程推广创造了有利条件。

图9 不同浮箱壁厚的装置性能Fig.9 Performance of devices with different wall thicknesses

4 最优参数下防撞装置性能

综合保护船舶和保护桥墩性能,选取低碳钢耗能元件,浮箱壁厚为120 mm、配筋率ρ=5.0%作为本研究中防撞装置的最优的参数。图10所示为防船撞装置在1,3和5 m/s这3种不同撞击速度下无偏角正面撞击的应力云图。由图10可见:在这3种不同撞击速度下,碰撞变形、破坏或失效都主要集中在船舶与防撞装置直接撞击的UHPC 浮箱;未受撞击的浮箱均未出现较大塑性变形,保持较好的完整性,在船舶1次撞击后可继续使用,具有较高的现实工程价值;浮箱间连接处受力复杂,应力集中现象明显,但均未出现明显破坏,主要是箱体之间较少的UHPC 销栓连接,既能组装连接,也能减少浮箱间相互作用,确保单个浮箱故障后能单独更换组装,降低维修成本。

当撞击速度为1 m/s和3 m/s时,防撞装置未受到明显破坏变形;当撞击速度为5 m/s时,受撞浮箱上下顶板与箱壁连接处应力最大,达到失效应变后,破坏消失;前顶板与船首直接接触区域出现平面外凹陷变形,内配钢筋发生较大变形,但不完全破坏,仍然具有大变形耗能能力,证明双层双向密配筋的超高性能钢筋混凝土箱壁能够吸收大量船舶动能。

图10 不同撞击速度下防撞装置应力图Fig.10 Stress diagrams of anti-collision device at different speeds

不同撞击速度下船舶能量曲线如图11所示。由图11可见:当撞击速度为1,3和5 m/s时,有防撞装置工况下船舶变形增加内能分别为0.34,10.26 和36.60 MJ,无防撞装置工况下船舶变形内能分别为3.27,28.52和74.9 MJ,有防撞装置工况较无防撞装置工况船舶变形能分别减少89.6%,64.0%和51.3%;防撞装置能够显著减少船舶碰撞过程中的损伤变形能,有效保护船舶安全。

图12所示为不同撞击速度下有/无防撞装置工况撞击力对比。由图12可见:当撞击速度为1,3和5 m/s时,有防撞装置工况较无防撞装置工况撞击力峰值分别降低15.2%,36.4%和41.8%,撞击时间分别延长158.2%,207.6%和118.4%,可见,在5 m/s时削减撞击力幅度最大。这主要是因为撞击速度越高,船首应变率越大,等效刚度越大,UHPC装置与船舶相对刚度差异度降低,防撞装置保护效果最好。

综上可见,装配式钢−UHPC 防船撞装置具有良好的吸能和防撞缓冲性能。可以通过设置不同规格浮箱的数量和调节防撞装置纵桥向、横桥向尺寸,适应不同类型的桥墩,为今后桥梁防船撞设计提供重要参考。

图11 不同撞击速度下船舶能量曲线Fig.11 Energy curves of ship at different impact speeds

图12 不同撞击速度下桥墩所受撞击力时程曲线Fig.12 Time history curves of impact force on piers under different impact speeds

5 结论

1)防撞装置由3种模块化UHPC浮箱和间断式橡胶滑块组成,箱体种类少,结构简单,箱体间通过UHPC销栓拼装,具有施工工作面小、施工质量高、多生产线同步施工、安全性高等特点。

2)防撞装置最优参数为:采用内部搭配低碳钢Q235材料耗能元件;浮箱壁厚为120 mm;浮箱外壁配筋率ρ=5%。该装置具有塑性变形吸能强、耐腐蚀性强和耐久性好等优点。

3)防撞装置能够显著减小船桥碰撞中桥墩所受撞击力峰值和船舶损伤变形能,有效保护船舶和桥墩。当碰撞速度为1,3,和5 m/s时,撞击力峰值分别减小15.2%,36.4%和41.8%,船首损伤变形能分别减少89.6%,64.0%和51.3%。

4)防撞装置碰撞损伤变形和破坏主要集中在受到船舶直接撞击的浮箱,未受撞击浮箱无明显破坏变形,重复利用率高。受损浮箱独立更换,工序简单,维修工期短,维修成本低,具有广阔的推广应用前景。