起重机泵阀协同复合控制液压系统能效特性分析

2021-03-17都佳肖刚杨敬权龙

都佳,肖刚,杨敬,权龙

(1.太原理工大学机械与运载工程学院,山西太原,030024;2.徐工集团江苏徐州工程机械研究院,江苏徐州,221004)

目前,工程机械领域尤其是起重机的液压系统普遍采用传统抗流量饱和负载敏感系统。随着人们对起重机定位精度、操控平稳性与微动特性、安全性及低能耗有更高的要求,传统抗流量饱和负载敏感系统因为自身的机械机构特性,其响应速度慢、稳定性差、能耗大等缺点逐渐凸显出来。传感器和控制器技术的发展使得以电控及阀口参数实时测量控制方式取代原有的硬件压力补偿功能得以实现[1−6]。国内外已经有很多学者对电液流量控制系统进行了研究。GROSBRINK 等[7−8]提出一种将传统负载敏感系统原理与电液流量匹配控制原理相结合的控制方式。权龙[9−13]提出电液比例流量控制新原理,通过控制比例节流阀精准控制流量。武宏伟[14]提出电子压力补偿流量匹配液压系统,并在挖掘机上进行了电液仿真研究。刘伟等[15]对不同工况下挖掘机电液流量匹配控制系统单执行机构和多执行机构动作的速度、压力等运动控制特性进行了仿真和试验研究。程敏等[16]提出一种基于流量前馈与压力反馈复合控制的电液负载敏感系统,并在液压挖掘机试验平台进行对比研究。但是,目前电液流量控制方法还没有应用于起重机领域,上述研究只对比例阀或者电液比例泵进行单独控制,没有同时控制比例阀和电液比例泵形成新的液压控制系统。本文作者以电子压力补偿原理为基础,提出一种在起重机上应用的泵阀协同压力复合控制液压系统,然后,利用AMESim 仿真软件建立传统抗流量饱和负载敏感系统模型,并且通过试验验证其正确性,再建立泵阀协同复合控制液压系统仿真模型,并对仿真结果进行对比和分析。

1 泵阀协同复合控制液压系统原理

液流通过多路阀主阀的流量特性公式为

式中:Q为液体流量;A为阀口的过流面积,∆p为阀口压差,ρ为油液密度,Cd为流量系数。

在多路阀中,油液密度ρ可以看作常数。多路阀的节流槽通常采用U型节流槽,U型节流槽阀口的流量系数Cd与阀口开度有关。当阀口处于小开度时,流量系数Cd接近于1;当阀口开度处于中间区域时,流量系数Cd为0.7~0.8 之间的一个常数;当阀口接近全开时,流量系数Cd又快速增大至1[17]。因此,可以选取流量系数Cd近似为常数的区域,在此区域内,通过阀口的流量只与阀口压差的平方根和阀口的过流面积A呈线性关系。

传统抗流量饱和负载敏感液压系统原理图如图1所示。压力补偿器位于节流口之后,负载最高压力通过梭阀引到各联的压力补偿器和负载敏感腔,使各个节流口后的压力相等,而且各联节流口进口压力是泵的出口压力,可以得到各联节流口的进口和出口压差∆p相等。由式(1)可知,通往执行器的流量只与过流面积A成正比,实现流量独立分配。由于自身机械机构特性,系统存在复合动作时流量分配精度低、流量易饱和的缺点,并且溢流损失和节流损失较大。

图1 传统抗流量饱和负载敏感系统原理图Fig.1 Schematic diagram of traditional anti-flow saturation load-sensing system

假设某一时刻通过多路阀阀口的压差为∆p0,通过阀的流量为

当负载变化时,阀口压差∆p也相应改变,此时,通过阀口的实际流量与Q0的差值为

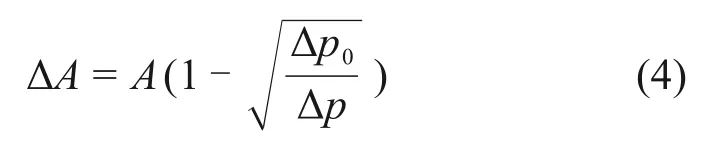

改变阀口的过流面积A可以调节流量从而使负载变化后的流量再回到Q0,此时,过流面积变化量为

在多路阀主阀中,过流面积与阀芯位移通常呈线性关系,可以得到主阀阀芯位移变化量Δx为

式中:x为阀芯位移。

改变主阀阀芯位移变化量∆x使通过多路阀阀口的流量不随负载压力的改变而改变从而实现压力补偿的方法称为电子压力补偿。

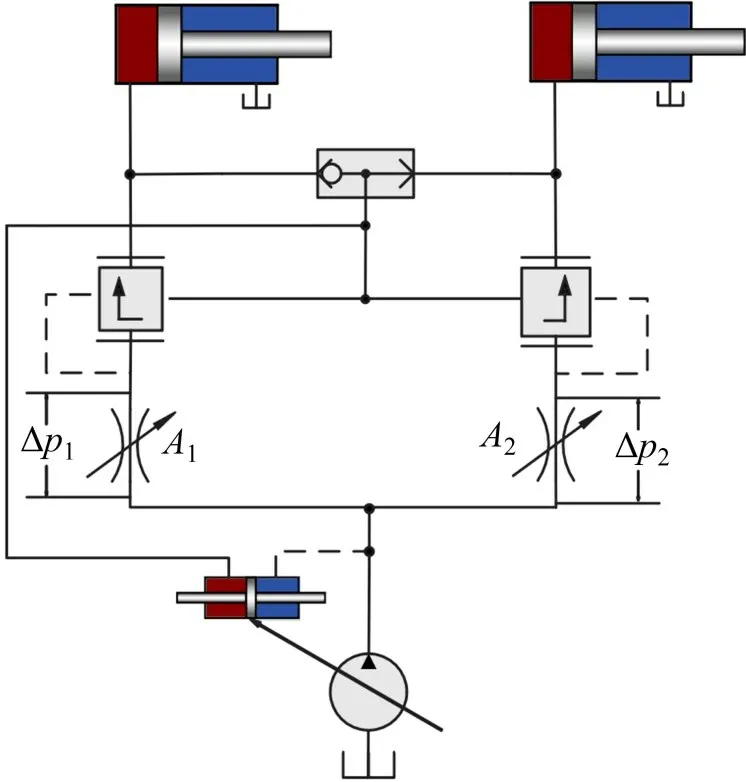

泵阀协同复合控制液压系统原理图如图2所示,液压系统由电液比例泵、合流阀、比例多路阀、平衡阀、液压马达和液压缸组成。相对于传统抗流量饱和负载敏感系统,泵阀协同复合控制液压系统在结构上取消了多路阀阀后压力补偿器,采用电液比例泵取代负载敏感系统中的负载敏感泵,在多路阀一次节流口前后分别安装压力传感器以检测阀口压差。在功能上,传统抗流量饱和负载敏感系统的负载独立流量分配系统和负载敏感系统分别由电子压力补偿系统和电液负载敏感系统取代。电子压力补偿系统由各联多路阀和在多路阀阀口前后安装的2个压力传感器组成,控制器可以实时计算各联阀口流量,调节比例多路阀阀口开度实现压差补偿。电液负载敏感系统取消了梭阀和负载敏感泵,不再通过管路将负载最高压力引回到负载敏感泵,将各联执行器的压力通过压力传感器传导至控制器,控制器经过计算将系统所需流量以电信号的形式传送至电液比例泵,通过控制电液比例泵的摆角达到控制电液比例泵输出流量的目的。

图2 泵阀协同复合控制液压系统原理图Fig.2 Schematic diagram of pump-valve coordinated composite control hydraulic system

2 控制策略和系统能效原理分析

2.1 总体控制策略

控制器根据手柄的开度信号进行工作模式识别,起重机执行器在运行过程中共有3 种工作模式,判别标准如下:

1)当l>lth时,为快速运动模式;

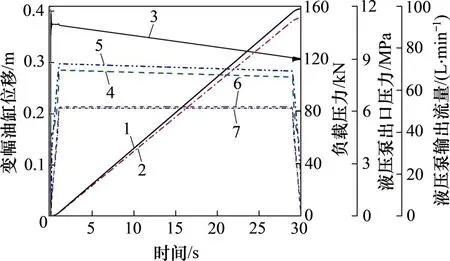

2)当0 3)当l>0时,为下降模式。 其中:l为手柄开度;lth为快速运动模式与微动模式之间的切换阈值。 在快速运动模式中,主要考虑运行速度和能效特性,采用主阀阀口全开,通过控制电液比例泵的摆角控制进入执行器的流量;在微动模式中,主要考虑控制精度,通过控制主阀阀口开口控制进入执行器的流量;在下降模式中,起重机普遍使用具有压力补偿功能的外控平衡阀来控制执行器的下降速度,通过控制手柄开度就可以较好地控制下降速度。 当手柄信号数量大于1时,起重机呈多执行器复合运动状态,在此状态下无法通过控制电液比例泵的输出流量控制进入多个执行器的流量,而且复合运动需要考虑多执行器的流量分配精度问题,因此,只保留微动模式和下降模式工作模式。 起重机中最常用的变幅机构由单作用液压缸和臂架组成,单作用液压缸用于改变起重机臂架的位置,增大起重机的工作范围。 当单作用液压缸处于工作状态时,根据液压缸的速度方向和承受负载力的方向,可以得到液压缸工作的4个工况,如图3所示。液压缸伸出的速度方向为正,阻碍油缸伸出的负载力为正,则象限一、象限二、象限三和象限四中工况分别为阻抗伸出工况、超越伸出工况、阻抗缩回工况和超越缩回工况。 图3 单作用液压缸四象限工况Fig.3 Four-quadrant working condition of single-acting hydraulic cylinder 变幅油缸工作时负载力的方向总为正,因此,变幅油缸的工况只有阻抗伸出和超越缩回2 种情况。当变幅油缸处于工作状态时,系统消耗的能量可以表示为 式中:t1为工作开始时间;t2为工作结束时间;E为t1~t2内系统消耗的能量;P为系统瞬时功率;ps为液压泵出口压力;qs为液压泵输出流量。 变幅油缸在阻抗伸出时控制原理如图4所示,其中,p1和p2分别为液压缸无杆腔和有杆腔的压力,∆p1和∆p2分别为进油路和回油路压差,p0为背压压力,A1和A2分别为液压缸无杆腔和有杆腔有效作用面积。阻抗伸出时不同控制方式如图5所示。 液压缸的受力平衡方程为 图4 阻抗伸出控制原理Fig.4 Impedance extensioncontrol principle 图5 阻抗伸出时不同控制方式Fig.5 Different control methods of impedance extension 压力关系为故可得液压泵出口压力为 液压泵的输出流量为 系统瞬时功率为 1)当采用节流控制方式时,对于传统抗流量饱和负载敏感系统,进油路的总压差Δp1为 其中,Δpz和Δpb分别为主阀产生的压差和压力补偿器产生的差压。则 2)当采用容积控制方式时,通过控制变量泵摆角控制输出流量,Δp1=∆p1min,Δp2=∆p2min,则 经分析可得阻抗工况下不同控制方式的能耗对比。采用节流控制方式的泵阀协同复合控制系统相对于传统抗流量饱和负载敏感系统,由于进油路没有经过压力补偿器,系统压力更低,因此,能量损失更低;而采用容积控制方式,主阀阀口全开,进油路和回油路的节流损失最小,因此,整机的能量损失最小。 根据2.1节总体控制策略设计变幅油缸在阻抗伸出工况时快速运动模式和微动模式的具体控制策略如图6所示,其中,xrel为阀芯位移反馈值,pa为执行器进口压力,pb为执行器出口压力,u2为外控平衡阀的控制信号。 在快速运动模式中,u1max表示阀芯位移信号幅值,应使主阀阀口全开,uup表示泵摆角的控制信号幅值,与手柄开度呈线性关系。 图6 基于模式切换的控制流程Fig.6 Control flow based on mode switching 在微动模式中,up表示泵摆角的控制信号幅值,应始终保持泵的出口压力比最高负载压力高1 MPa。ux为主阀阀芯位移的控制信号幅值,可以通过流量补偿器计算,在微动模式下,手柄的每个打开角度都对应一个确定的流量qd。由式(1)可知,选取阀口开度为中间值区域,使其流量系数Cd近似常数,则在此区域内流量qd只与过流面积A和阀口压差呈线性关系。 典型节流口过流面积与阀芯位移曲线如图7所示,阀芯位移x在5~10 mm区域内与过流面积A可近似看呈线性关系,即 式中,k为比例系数。 图7 典型节流口过流面积与阀芯位移曲线Fig.7 Curve of flow area of typical orifice and spool displacement 流量补偿器首先在横坐标方向进行1次插值, 图8 流量补偿器原理图Fig.8 Schematic diagram of flow compensator 然后在纵坐标方向进行二次插值, 流量补偿器就可以得到在设定流量qa和条件下的主阀阀芯控制信号ux。 在下降模式中,变幅油缸和卷扬马达都依靠负载自重下降,u2max为阀芯位移信号幅值,应使主阀阀口全开;udown为泵摆角的控制信号幅值,使泵摆角最小。 当变幅油缸处于正常工况下时,控制卷扬马达的手柄开度信号也进入控制器,则控制器进入多执行器复合运动状态,不再保留快速运动模式;当手柄开度信号小于0时为下降模式;当手柄开度信号大于0时为微动模式。 根据力士乐M7系列抗流量饱和负载敏感比例多路阀建立AMESim 仿真模型,模型包含双联负载敏感泵、比例多路阀、压力补偿器、变幅油缸、卷扬马达、典型负载模型。双泵合流的传统抗流量饱和负载敏感系统AMESim模型如图9所示。传统抗流量饱和负载敏感系统AMESim 模型具体参数如表1所示。 为了验证传统抗流量饱和负载敏感液压系统仿真模型的准确性,搭建了传统抗流量饱和负载敏感系统试验台,如图10所示,利用压力传感器与流量传感器对系统中各部分的压力和流量进行测量,再将试验结果与仿真结果对比。 参考徐工XCT55t 汽车起重机实际工况所需最大流量确定最大设计流量,控制多路阀变幅联和卷扬联的主阀阀口全开,调节流量从最小流量到多路阀变幅联(0~300 L/min)和卷扬联(0~350 L/min)的最大设计流量。变幅联和卷扬联主阀P-A口压损曲线如图11所示。 图9 传统抗流量饱和负载敏感系统AMESim模型Fig.9 AMESim model of traditional flow-saturated resistant load-sensing hydraulic system 表1 仿真模型参数Table 1 Parameters of simulation model 图10 传统抗流量饱和负载敏感系统试验台Fig.10 Test rig of traditional flow-saturated resistant load-sensing hydraulic system 液压泵转速设定为1 900 r/min,调节变幅联和卷扬联主阀的先导压力从0 MPa缓慢变化至2.1 MPa,再从2.1 MPa 缓慢返回至0 MPa,变幅联和卷扬联主阀先导压力−流量特性曲线如图12所示。 对于变幅油缸和卷扬马达复合动作工况,变幅联和卷扬联主阀先导压力均设定为1.5 MPa,设定液压泵为额定转速使流量充足,复合动作中卷扬联的负载压力为5 MPa,调节变幅联的负载压力从0 MPa缓慢增大至18 MPa,再从18 MPa缓慢返回至0 MPa,变幅联和卷扬联主阀流量随压力变化曲线如图13所示。 图11 变幅联和卷扬联主阀P-A口压损曲线Fig.11 Curves of P-A port pressure loss main valve of lifting cylinder and winch motor 图12 变幅联和卷扬联主阀先导压力−流量特性曲线Fig.12 Curves of pilot pressure-flow characteristic main valve of lifting cylinder and winch motor 由图13可见:当卷扬联负载压力从横坐标左侧经过5 MPa时,通过卷扬联主阀的流量存在先下降后上升的振荡,而通过变幅联主阀的流量存在先上升后下降的振荡;当卷扬联负载压力从横坐标右侧返回5 MPa时,通过卷扬联主阀流量的振荡为先上升后下降,而通过变幅联主阀流量的振荡为先下降后上升。从仿真结果可知:变幅联负载压力逐渐增大到5 MPa 时,卷扬联压力补偿器LS口压力增大导致阀口开度减小,流经卷扬联主阀的流量相应减小,而此时系统输出流量变化不大,因此,变幅联主阀流量增大;当变幅联负载压力逐渐减小返回5 MPa 时,卷扬联压力补偿器LS 口压力减小导致阀口开度增大,流经卷扬联主阀的流量相应增大。 试验测试结果与仿真模型结果比较吻合,表明传统抗流量饱和负载敏感液压系统AMESim 仿真模型的准确性。 图13 复合动作流量变化曲线Fig.13 Curves of compound action flow 通过对力士乐M7 系列多路阀结构分析[18−20],可以直接去除多路阀各联中的压力补偿器,在主阀阀芯增加位移传感器,将双联负载敏感泵替换为双联电液比例泵,由控制器直接控制电液比例泵摆角,然后进行模型搭建。泵阀协同复合控制液压系统AMESim模型如图14所示。 对于变幅联单动作微动模式仿真,设置臂架质量为11 t,臂架与地面起始角度为50°,液压泵转速为1 900 r/min,液压泵最大出口压力为28 MPa,此时,新旧液压系统控制主阀先导压力均为1 MPa,系统运行30 s。单动作变幅微动液压系统油缸位移、负载压力、液压泵出口压力和输出流量曲线如图15所示。由图15可看出:随着臂架与地面角度上升,变幅油缸负载压力减小,液压泵出口压力也相应减小。单动作变幅微动液压系统液压泵输出功率和输出能量曲线如图16所示。由图16可知:在相同时间内,泵阀协同复合控制液压系统消耗能量(198.53 kJ)相较于传统抗流量饱和负载敏感液压系统消耗能量(204.13 kJ)降低约2.74%。 图14 泵阀协同复合控制液压系统AMESim模型Fig.14 AMESim model of pump-valve coordinated composite control hydraulic system 对于变幅联单动作快速运动模式仿真,设置臂架质量为11 t,臂架与地面起始角度为50°,液压泵转速为1 900 r/min,液压泵最大出口压力为28 MPa,传统抗流量饱和负载敏感液压系统控制主阀先导压力为1.6 MPa,泵阀协同复合控制液压系统主阀先导压力为2.1 MPa,使主阀阀口全开,控制电液比例泵的手柄输入信号幅值为0.55,系统运行30 s。单动作变幅快速运动液压系统油缸位移、负载压力、液压泵出口压力和液压泵输出流量曲线如图17所示,单动作变幅快速运动液压系统液压泵输出功率和液压泵输出能量曲线如图18所示。由图18可知:在相同时间内,泵阀协同复合控制液压系统消耗能量(423.25 kJ)相较于传统抗流量饱和负载敏感液压系统消耗能量(466.27 kJ)降低约9.23%。 图15 单动作变幅微动液压系统油缸位移、负载压力、液压泵出口压力和液压泵输出流量曲线Fig.15 Curves of cylinder displacement,load pressure,hydraulic pump outlet pressure and output flow in single action luffing micromotion system 图16 单动作变幅微动液压系统液压泵输出功率和液压泵输出能量曲线Fig.16 Curves of hydraulic pump output power and energy of single action luffing micromotion hydraulic system 图17 单动作变幅快速运动液压系统油缸位移、负载压力、液压泵出口压力和液压泵输出流量曲线Fig.17 Curves of cylinder displacement,load pressure,hydraulic pump outlet pressure and output flow in single action luffing rapid motion system 图18 单动作变幅快速运动液压系统液压泵输出功率和液压泵输出能量曲线Fig.18 Curves of output power and output energy of hydraulic pump of single action luffing rapid motion hydraulic system 对变幅机构和卷扬机构复合运动微动模式仿真结果进行对比,液压泵转速为1 900 r/min,液压泵最大出口压力为28 MPa,卷扬马达提升的重物质量为1 t,臂架质量为11 t,臂架与地面起始角度为50°,设置卷扬联主阀的先导压力为1.2 MPa,变幅联主阀的先导压力从0.6 MPa 逐渐增大至1.4 MPa,系统运行时长为30 s。复合动作微动系统液压泵出口压力、输出流量、输出功率和能量曲线如图19所示。由图19可知:在相同时间内,泵阀协同复合控制系统消耗能量(720.46 kJ)较于传统抗流量饱和负载敏感液压系统消耗能量(805.96 kJ)降低约10.60%。 图19 复合动作微动液压系统液压泵出口压力、输出流量、输出功率和能量曲线Fig.19 Curves of outlet pressure,output flow,output power and energy of hydraulic pump of compound action micromotion system 1)通过建立传统抗流量饱和负载敏感系统试验台得到数据与仿真数据对比,验证了仿真模型的准确性,给工程机械传统抗流量饱和负载敏感液压系统建模和仿真提供了参考。 2)泵阀协同复合控制液压系统相较于传统抗流量饱和负载敏感液压系统没有了压力补偿器的节流损失,在控制模式中新增快速运动模式,进一步降低能耗。与传统抗流量饱和负载敏感系统相比,在变幅联单动作微动模式下,泵阀协同复合控制液压系统能耗降低约2.74%;变幅联单动作快速运动模式下,系统能耗降低约9.23%;变幅联和卷扬联复合运动微动模式下,系统能耗降低约10.60%。2.2 变幅机构典型负载分析

2.3 变幅机构具体控制策略

3 传统抗流量饱和负载敏感系统AMESim模型建立和试验验证

3.1 传统抗流量饱和负载敏感系统AMESim 模型建立

3.2 试验验证

4 泵阀协同复合控制液压系统仿真模型建立和能效对比

4.1 泵阀协同复合控制液压系统AMESim 模型的建立

4.2 泵阀协同复合控制液压系统与传统抗流量饱和负载敏感液压系统仿真结果能效分析

5 结论