原位加载下橡胶砂浆断裂的可视化和量化分析

2021-03-17张健超彭少成翁建武董必钦洪舒贤

张健超,彭少成,匡 川,翁建武,董必钦,洪舒贤,邢 锋

1)中国地震局工程力学研究所,中国地震局地震工程与工程振动重点实验室,黑龙江哈尔滨 150080;2)深圳大学土木与交通工程学院,广东省滨海土木工程耐久性重点实验室,广东深圳518060

随着橡胶消费的增加,大量废弃橡胶尤其是废弃轮胎带来环境污染问题.橡胶-水泥复合材料由于可回收作为骨料来源,受到了广泛关注[1].橡胶-水泥复合材料作为一种新型的环保材料,相对于普通混凝土,具有更好的延展性、韧性、抗冲击性、能量耗散和阻尼比[2-4],同时也有抗压强度、抗拉强度和弹性模量低的缺点[5-8].现有研究大多是基于宏观尺寸的力学分析[9-10],对于内部介观尺寸变化和表征方面的研究较少[11].对于橡胶-水泥复合材料,受载下内部的介观裂缝可能会演变成宏观裂缝[12],从而带来严重的经济和社会损失.因此,随着橡胶 水泥复合材料的广泛应用,有必要对其内部的裂缝发展过程展开研究.

最近几年, X射线计算机层析成像(X-ray computed tomography, XCT)无损检测技术被广泛应用于橡胶-水泥复合材料的内部裂缝检测中,并且取得了较为直观的可视化结果[13-15].在处理XCT图像时,往往采用全阈值法,即根据灰度直方图划分图像灰度值,来分离固相和气相等目标[16].这种处理忽略了X射线不均匀和噪声的影响,且确定阈值范围带有较大的主观性.以局部阈值法能够解决以上问题,同时也能减小图像中伪影的影响[17].然而在识别介观裂缝时会在出现较大的尺寸误差[18].相比于普通混凝土,橡胶-水泥复合材料受压破坏时候会产生更多的介观裂缝[19-20],导致实际中得到的XCT图像更加复杂,而以往的方法也不再适用于橡胶-水泥复合材料内部裂缝的图像处理.为此,本研究建立一种比传统处理方法能更准确识别、分离橡胶砂浆内部孔隙和裂缝的方案,研究不同质量分数的橡胶砂浆内部裂缝的变化规律.

1 实 验

1.1 试样制备

本实验采用P.O.42.5普通硅酸盐水泥(参照GB 175—2007)、去离子水和标准砂,砂子、水泥和水的质量比为4∶2∶1.其中,砂子选择粒径为100~300 μm的细砂,堆积密度为1 810 kg/m3.橡胶颗粒粒径为100~300 μm,堆积密度为850 kg/m3,质量分数分别为0、5%和10%.将上述材料按比例混合搅拌后浇入10 mm×10 mm×10 mm的模具中,浇筑后将样品连同模具放入(20±2) ℃的标准养护室中养护24 h并拆模,再在相同条件下继续养护27 d.在XCT扫描测试开始前,用砂纸打磨样品的表面,以便可以均匀施加压力.

1.2 加载试验

采用基于XCT原位的加载扫描装置.试样加载速度为0.1 mm/min,采样速率为500 ms/次.在正式加载前,进行预加载,对橡胶质量分数为0、5%和10%的样品,分别取6个试样测试相应的极限荷载(参照标准GB/T 17671—2020).得到3个不同橡胶质量分数的极限荷载后,开始正式实验.第1次扫描未加载状态的样品,然后对分别增加到50%极限载荷和90%极限载荷的载荷进行XCT扫描.最后,将样品加载到破坏状态(极限加载),停止加载并进行最后1次扫描,共扫描4次.扫描参数为:电压为80 kV,电流为100 μA,放大倍率为0.4,曝光时间为8 s,图像矩阵为1 024 voxel×1 024 voxel×1 000 voxel,像素分辨率为14.273 5 μm×14.273 5 μm×14.273 5 μm.

2 数值图像处理与分析

通过XCT原位加载得到的3D切片图像中,包含水泥、砂子、孔隙、裂缝、橡胶颗粒、未水化水泥颗粒、外部空气和伪影等.为达到分离裂缝目的,建立图1所示流程图,主要步骤为:

1)沿z方向取切片图fz0作为输入,确定图中样品边界并获得只包含样品区域部分的图像fz1(边缘含少量背景残留);

2)对fz1进行二值化处理,获得包含孔、橡胶颗粒、裂缝和少量边缘背景的二值化图fsz1;

3)通过特定的形状分离筛选出孔(除去与橡胶颗粒相同形状特征的)、橡胶颗粒、裂缝的2D二值图像Fz(Fz1,Fz2,Fz3);

4)根据Fz图像栈,堆叠成Fz3D;

5)重新沿x和y方向分别取切片图fx0和fy0,依次按照步骤 1)至步骤 4)得到Fx3D和Fy3D;

6)将Fx3D、Fy3D和Fz3D全部选择孔图像,其交集作为最终孔的3D图像,以同样方式得到橡胶颗粒和裂缝的图像.

图1 3D切片图像处理流程Fig.1 Flow chart of image processing of 3D slice

2.1 提取样品的真实轮廓

在获取的XCT图像中,常常在样品区域的边缘部分存在与外部连通的裂缝或孔隙,为能区别于外部空气,需要封闭处理.对裂缝附近的灰度值进行非线性拉伸处理,构建的变换函数为

(1)

(2)

f(x,y)为原始输入图像的灰度值;T为f(x,y)的Ostu’s阈值;q为区间系数,本研究取0.7;lam为系数,取0.04;s(x,y)为输出图像的灰度值.

图2以橡胶质量分数为10%的样品切片为例,进行真实的轮廓处理.除了区域A外,其他边缘线都能很好识别. 将二值化图像填充后便可得到样品区域的掩膜M(x,y), 有

g0(x,y)=fz0(x,y)×M(x,y)

(3)

其中,输出g0(x,y)为只包含样品区域的灰度图像;M(x,y)中的像素值只包含0和1.为改善该图在样品区域的对比度,对样品所在区域的灰度值进行最大最小标准化,得到g(x,y), 结果如图2(c).其中,残留部分背景(外部空气)在后面孔隙筛选时会被分离.通过以上操作可获得较为真实的样品区域图像,并且区域A中的连通裂缝也被识别为样品部分,如图2(d).

图2 样品的真实轮廓处理过程Fig.2 (Color online) The processing process of real contour of sample

2.2 二值化

Sauvola’s方法[17]属于局部阈值法.阈值计算公式为

(4)

其中,m(x,y)和s(x,y)分别为像素点(x,y)的灰度平均值和标准差;k是敏感系数,本研究取0.15.可得x和y方向的图像为

(5)

将高于局部阈值的设为前景255,其他为背景0,由式(5)可得x和y方向的2D图为

(6)

将表示样品区域的掩膜与二值化图像结果相减,可得到样品内部的孔隙与裂缝.

图3 二值化结果及打断位置(黑框)Fig.3 Binarization results and interrupt location (black frame)

2.3 形状分离

2.3.1 分离裂缝与残留空气边缘连接点

样品二值化结果如图3.在ImageJ中加载所有沿z方向的切片,选定图3所示3个黑框处,进行“Edit”和“Clear”,并应用到所有切片.经过此操作,在进行邻域标记时,残留边缘空气便与裂缝区分开.

2.3.2 24邻域标记

对于图像上任意一个像素的邻域,可将其周围24个点标记为N24(P)集合.

在二值图中,如果灰度值均为255的像素点都在集合N24(P)中,那么这些像素点同属一个24连通域.本研究对图2中24连通域的标记可以通过两步法[21]在Matlab中完成.

2.3.3 形状分离

为了能够在形状上区分裂缝、孔和橡胶颗粒,本研究建立一个形状分离器,其细长度p为

(7)

等效直径dE为

(8)

其中,s为连通域的面积.

连通域中心点(xo,yo), 为每个连通域内所有像素点坐标的平均值.

橡胶颗粒的粒径范围为100~300 μm,形状介于圆形和正三角形之间,即细长度在[1,π/2]内.具体参数筛选条件如表1.

表1中,若条件2的两个条件都满足,便判定为橡胶颗粒(包含部分孔).条件1中的xmin、ymin、xmax和ymax分别对应图像中连通域中心点坐标的最值;t为判定是否靠近外侧的阈值条件,本研究取15.

表1 筛选不同目标的参数条件范围

根据以上条件和参数,建立形状筛选过程(图4),步骤为:

3)当U1不满足条件1,判定为边界外部空气残留,将之全部剔除,得到图像Q2; 当U1满足条件2时,判定为橡胶颗粒以及相同形状的孔,将之全部从Q2中筛出,得到剩余图像Q3; 当U1满足条件3时,判定为孔,并将其全部筛选出,剩余图像为裂缝.

图4 形状筛选过程Fig.4 Process of shape filter

2.4 图像处理结果

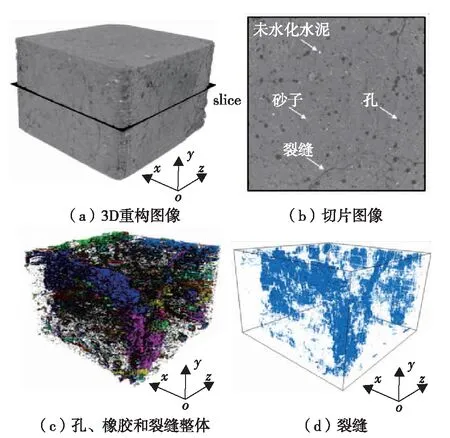

XCT扫描后得到一系列二维投影图像,利用这些图像重建3D数据集或3D立体图像.按照图1和图4,以质量分数为10%的橡胶砂浆为例,对极限加载下的图像进行处理.图5为裂缝提取过程.其中,图5(a)为实验获取的XCT图像的3D重构结果;图5(b)为样本中间高度处的切片图像,可以观察到有未水化的水泥、砂子、孔和裂缝等信息;图5(c)为提取的孔、橡胶和裂缝整体;图5(d)为最终裂缝的提取结果.可以看出,经过3个方向的处理与合并,裂缝上与之相连的球状孔可以被正确分离.

图5 裂缝提取过程Fig.5 (Color online) Crack extraction process

3 裂缝变化特征

以橡胶质量分数为10%的样品为例,加载下的图像处理结果如图6.通过相同的处理过程,可以得到不同加载阶段3种质量分数橡胶的裂缝3D重构图,计算体积与宽度,分析不同质量分数橡胶对试样内部裂缝的影响.

图6 加载过程的3D裂缝重构Fig.6 (Color online) Three-dimensional crack reconstruction under load

不同橡胶质量分数试样在不同加载阶段的裂缝体积如图7.试样内部的裂缝体积变化趋势是一致的.试件破坏前裂缝体积较小,在极限荷载作用下突然增大.在加载前,试样内部初始裂缝的体积随着橡胶的掺入逐渐增大,这是因为橡胶-水泥界面的作用效果一般不如传统的橡胶-砂子界面,橡胶的掺入可能会改变橡胶砂浆内部初始结构的特征,导致初始裂缝体积的增加.但试样破坏时,橡胶质量分数为0的试样裂缝体积最大(约为橡胶质量分数为10%试样的2倍),其次为橡胶质量分数为5%的试样. 这是因为橡胶是一种可逆形变的高弹性材料,它的掺入提高了试样整体对输入能量的吸收,进而提高试样的延性,导致破坏时裂缝体积的减小.

图7 不同橡胶质量分数试样在不同加载阶段的裂缝体积Fig.7 The crack volumes of the samples with different rubber contents at different loading stages

裂缝体积分数随裂缝宽度的变化如图8. 由图8可见,随着橡胶掺入量的增加,试样内部的细裂缝逐渐增多,宽裂缝逐渐减小.

图8 裂缝体积分数随裂缝宽度的变化Fig.8 The relationship between volume fraction and crack width

结 语

改进传统方法,进行橡胶砂浆受载后裂缝的识别和提取研究.提出的方法能够较精准地提取XCT加载测试中橡胶砂浆样品图像的裂缝,并完成橡胶颗粒和孔的分离.在加载前,试样内部初始裂缝体积随着橡胶的掺入逐渐增大,试样破坏时,由于橡胶提高了试样受载后的延性,导致裂缝体积随着橡胶质量分数的增加而减小.随着橡胶掺入量的增加,试样内部的细裂缝增多,宽裂缝逐渐减少.