700 MPa级Ti-Nb-V-Mo复合微合金化高强钢的工业研制

2021-03-17周家林张月领刘惠龙潘成刚

周家林,张月领,刘惠龙,潘成刚,赵 敏,刘 刚

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 中国宝武武钢集团有限公司CSP产线,湖北 武汉,430080)

为了满足汽车结构件安全性、轻量化及节能降耗的要求,薄规格高强结构钢的研发受到广泛关注[1-3]。生产实践表明,采用微合金化技术+控轧控冷工艺是开发和生产低成本高强钢的重要技术路径之一[3-5]。为此,国内外研究者针对控轧控冷工艺参数对微合金化高强钢组织性能的影响机制做了大量研究工作,王晓楠等[3]研究了低碳Nb-Ti微合金化钢热连轧过程中的细晶、相变和析出强化机制,开发了780 MPa级重载汽车用大梁钢;Opiela M[6]利用热模拟实验,研究了热连轧加热、终轧、卷取温度及轧后冷却方式对 Nb-V-Ti低碳微合金高强钢组织、性能及第二相析出物的影响;Saikaly W等[7]分析了热连轧过程中,加热、终轧温度及轧后层流冷却速率对Ti微合金双相钢中第二相纳米粒子析出的影响,并对析出机理和强化机制进行了分析;白晓虹等[8]研究了轧制工艺参数对Ti-Nb微合金化700 MPa级高强钢组织及纳米粒子析出的影响;霍向东等[9,10]、陈良等[11]等研究分析了CSP产线控轧控冷工艺参数对Ti微合金化高强钢组织、性能及第二相纳米粒子析出行为的影响,结果显示,高温卷取有利于卷取过程中铁素体晶内TiC纳米粒子的析出。

本文以低碳Ti基复合微合金化700 MPa级高强钢为研究对象,重点研究了CSP产线控轧控冷工艺参数对该高强钢性能、组织及其析出物的影响规律,以实现符合用户要求的批量化生产,为拓展CSP工艺下Ti基复合微合金化高强钢的生产应用范围创造条件。

1 试验材料与方法

1.1 化学成分设计和力学性能要求

CSP 工艺生产的高强结构钢成分设计,应考虑带钢的低温冲击韧性、冷成形和焊接性能。本研究用钢采用低碳Ti基复合微合金化成分体系,C含量控制在避开CSP流程的包晶区[12];Mn通过固溶强化和细晶强化以及增加珠光体量等方式来改善钢的强韧性;微合金元素Ti、Nb、V通过细晶强化和析出强化改善钢的性能;Mo能够缩小奥氏体相区,使终轧后形变奥氏体晶粒呈现一定的加工硬化状态,能够有效推迟珠光体转变,促进铁素体相变形核,使相变后的铁素体晶粒细小[13]。

试验材料选取55~71 mm厚 CSP薄板坯,采用控轧控冷+平整工艺生产1.2~3.0 mm规格的热轧薄带卷。依照中国宝武武钢集团有限公司企标WJX(RZ)14—2016和用户技术要求,试验钢的化学成分(Nb+V+Ti复合含量 ≤ 0.22%)及力学性能要求分别列于表1和表2中。

表1 试验钢的化学成分(wB/%)

表2 试验钢的力学性能要求

1.2 生产工艺

试验钢生产工艺流程:铁水脱硫→转炉冶炼→吹氩→炉外精练(LF+RH)→CSP全程保护连铸→薄板坯精整→剪切→均热→高压水除鳞→立辊侧压→精轧(控轧)→层流冷却(控冷)→卷取→平整。

应用CSP连铸连轧工艺生产Ti-Nb-V-Mo复合微合金化高强结构钢时,应采用高温大压下控轧,即利用控轧控冷工艺细化晶粒和控制第二相质点析出的形貌及分布,以改善高强钢的组织和性能[11,12]。试验钢的控轧控冷工艺方案如表3所示。

表3 试验钢控轧控冷工艺方案

1.3 性能测试及表征

沿纵向距头尾5 m处分别截取不同厚度规格带钢试样,加工成全厚度板状拉伸试验试样,根据ASTM E8标准在100 kN 拉伸试验机上测试试样室温拉伸力学性能。将试样磨平、抛光、经4%硝酸酒精溶液腐蚀处理,采用Olympus BM51型光学显微镜及Nova Nano SEM400型扫描电镜观察组织和析出物;薄膜透射电镜(TEM)样品先经机械减薄,采用5% 高氯酸和95% 乙酸溶液双喷至小于30 μm,在JEM-2100UHR 型透射电镜(TEM)下观察薄膜样品显微组织形貌,并利用能谱仪对析出第二相的成分进行分析。

2 试验结果与分析

2.1 力学性能

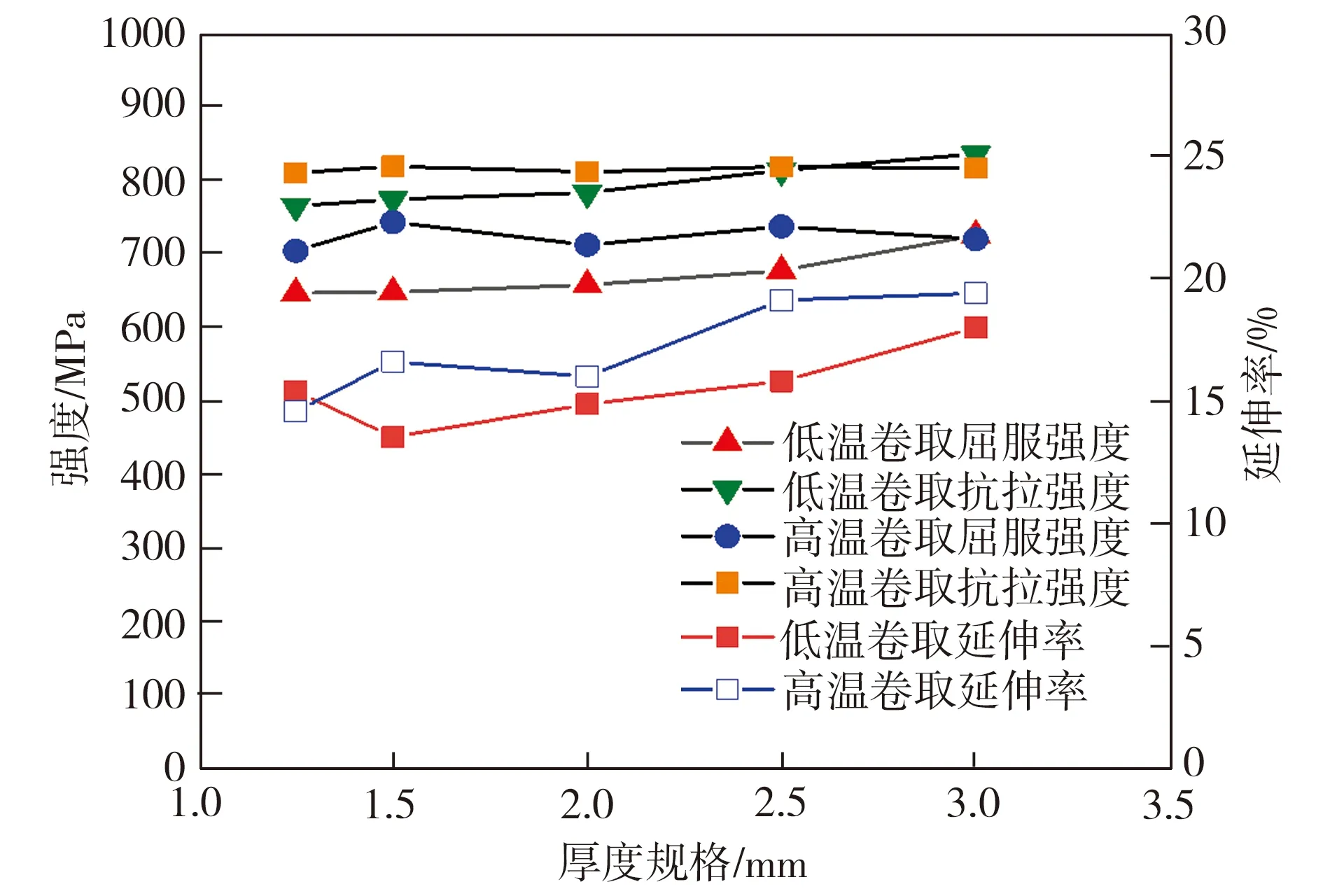

图1和图2分别为试验钢在不同控轧控冷工艺条件下平整前后带卷头5 m、尾5 m处的力学性能变化。结合图1和图2可知,高温卷取的热轧带卷平整前后头、尾力学性能指标均满足标准要求,头、尾屈服强度差别最大为45 MPa;低温卷取平整前后带卷头、尾部力学性能指标均低于高温卷取的试样,强度差异在50~100 MPa;低温卷取除3.0 mm规格卷带满足700 MPa级高强钢力学性能指标外,其他薄规格带卷的屈服强度均低于标准要求。与平整前相比,平整后带卷头部屈服强度提高约30 MPa、抗拉强度提高约10 MPa、延伸率降低了7.9%~16.7%。这是因为热轧带卷采用约1.2%的压下率平整,即平整后带钢具有了1.2%左右的拉伸变形,实质上是小压下率的冷轧作用,可消除带钢应力-应变曲线的屈服平台,改善板形和表面质量。

图1 平整前不同厚度试验钢头部的力学性能

从图1和图2还可以看出,不同厚度规格的试验钢强度指标相差不大,这是产品厚度规格效应、控轧控冷工艺参数及卷取温度差异(见表3)共同作用的结果。CSP层流冷却方式中冷却速率由高到低依次为:头部连续冷却、头部间隔冷却和尾部连续冷却。头部连续冷却具有最高的冷却强度,薄规格产品在奥氏体区热轧过程中具有较大的压下率,形成细小的形变奥氏体晶粒,若采用相同的冷速和卷取温度,薄规格产品的细晶强化效果最为明显[11]。

(a) 600~630 ℃高温卷取 (b) 570~595 ℃低温卷取

2.2 微观组织

不同层冷方式和卷取温度条件下,1.5 mm和3.0 mm两种厚度规格试验钢头部5 m处的SEM照片如图3所示。图3(a)、图3(c)为高温卷取,晶粒度分别为12、13级;图3(b)、图3(d)为低温卷取,晶粒度分别为14、13.5级。

由图3可以看出,试验钢组织由准多边形铁素体+极少量粒状渗碳体构成;高温卷取组织中晶粒大小不均匀,相对于1.5 mm-尾部连续冷却+630 ℃卷取试样,3.0 mm-头部连续冷却+602 ℃卷取试样的晶粒尺寸更小,粒状渗碳体数量较多;低温卷取试样组织中沿晶界和晶内出现了大量弥散分布的细小白色颗粒,结合图4所示析出相的能谱分析可知,白色颗粒析出物为Fe3C,表明在低温卷取过程中,试验钢中生成了尺寸为200~300 nm渗碳体。

(c) 3.0 mm-头部连续冷却+602 ℃卷取 (d) 3.0 mm-头部连续冷却+582 ℃卷取

这是因为高温大变形轧后的形变奥氏体在层冷过程中向铁素体转变,铁素体形核和长大过程中形核速率随着冷速的增加而快速增大,即冷速增加可提高细晶强化效果[11];而较高温度卷取时,形变后的铁素体晶粒(相当于高温回火)会出现一定程度的粗化。

2.3 析出物分析

图5为1.5 mm厚试验钢低温和高温卷取后析出相的TEM照片及能谱。由图5可知,582 ℃低温卷取钢中析出相数量较少,其主要为细小的(Ti, Nb, Mo)C和少量(Nb, Ti)(N, C)球状粒子,粒子尺寸较为均匀,平均尺寸在25 nm左右;较高温度630 ℃卷取试样中,析出物类型没有变化,但数量更多且分布更为均匀,尺寸低于20 nm的粒子占65%以上,析出粒子尺寸略有增加,平均尺寸在30 nm左右。由此可见,随着卷取温度的升高,10 nm以下粒子比例减小,10~20 nm粒子占比增大。这是因为温度升高,析出相粒子粗化加快,使得较大粒子占比增加[14]。另一方面,固溶在高温奥氏体中的Nb、Mo、Ti元素在轧后快冷相变过程中未来得及析出,582 ℃低温卷取时,由于温度相对较低,Nb、Mo、Ti的扩散受到限制,基体中大量固溶的Nb、Mo、Ti也没来得及析出,因而其析出数量明显低于630 ℃高温卷取后钢中析出物的数量[8,14];同时,由于Ti的过饱和度远大于Nb的过饱和度,结合表1所示钢的成分,Ti的析出比例远高于Nb的析出比例。

(a)卷取温度582 ℃

(b)卷取温度630 ℃

Ti基复合微合金化试验钢最主要的强化机制是:高温卷取过程中,析出的细小且弥散分布的含Ti为主的(Ti, Nb, Mo)C纳米粒子所产生的析出强化作用,这也进一步解释了图1和图2中低温卷取带钢强度相对较低的重要原因。

2.4 性能稳定性

基于上述试验钢的力学性能及组织分析结果可知,高温卷取工艺条件下带钢强度及性能稳定性要高于低温卷取带钢的情形。为获得力学性能稳定的700 MPa级高强结构钢,对Ti基复合微合金化试验钢的控轧控冷工艺进行优化,如表4所示。基于CSP连铸连轧工艺批量生产的Ti基复合微合金化700 MPa级高强钢的力学性能列于表5中,可以看出,工艺优化后试验钢的的综合力学性能优良且稳定。

表4 优化后的控轧控冷工艺参数

表5 工艺优化后试验钢的力学性能

目前,700 MPa级Ti-Nb-V-Mo复合微合金化高强钢已成功应用于国内汽车制造领域,其中厚度1.2 mm的产品替代了同强度级别的冷轧板,应用于大型客车、厢式车、轻卡车等安全结构件,其他规格CSP产品则用于替代载重汽车原来用的厚规格、低强度的热轧带卷。该产品满足汽车钢板结构件的使用要求,有利于实现汽车轻量化,达到节能降耗、提高安全性的目的。

3 结论

(1)基于CSP流程,采用高温大压下、终轧温度(890±20 ℃)、头部间隔冷却及卷取温度(620±20 ℃)的工艺,成功开发了Ti基复合微合金化700 MPa级薄规格高强钢,批量生产的产品综合力学性能优良且稳定。

(2)该高强钢组织由准多边形铁素体及极少量纳米级粒状渗碳体组成,随着冷却速度的加快及卷取温度的降低,高强钢组织中粒状渗碳体数量增加。

(3)采用高温大压下及轧后快冷工艺可增强薄规格产品的细晶强化效果,高温卷取则有利于析出大量尺寸在20 nm以下且弥散分布的以Ti为主的(Ti, Nb, Mo)C纳米粒子,析出强化作用显著。

(4)采用平整工艺能有效消除高强钢的屈服平台,利于带卷板形平整及后续深加工,平整后带卷头部屈服强度提高约30 MPa、抗拉强度提高约10 MPa、延伸率降低了7.9%~16.7%。