振动试验控制点位置选取方法研究

2021-03-16彭立晓

彭立晓

(天津航空机电有限公司,天津 300000)

0 引言

经统计,航空零部件在振动试验中发生故障数占环境试验发生故障数40%左右。故障原因之一为振动试验中过试验现象。产品振动试验欠试验也会导致产品出厂装机风险。所以针对振动试验的准确控制进行研究至关重要。振动试验控制点位置的选取是决定振动试验准确性的关键环节。故需要对于振动试验控制点位置选取原则及方法进行研究[1]。本文基于响应均方偏离度最小理论,通过仿真分析找到夹具上振动响应的最大点与最小点,将其作为振动试验控制点进行振动试验。产品安装点振动量值与参考值接近,满足要求。本文明确了振动试验控制点的方法,并将该方法应用到实践中,提高了试验的准确性。

1 问题描述

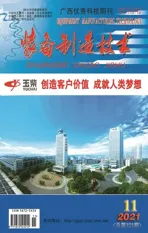

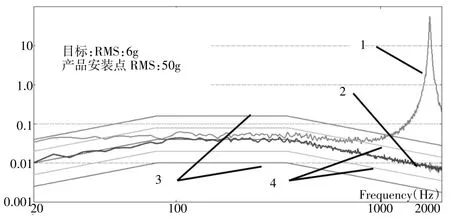

某传感器产品振动试验中,传感器壳体出现断裂,经测试,振动试验中产品安装点附近振动量值达到了50 g,振动量值达到该传感器目标振动量值8 倍以上。分析得出T 型夹具在1 700 Hz 发生共振(测试数据见图1),导致产品安装点附近振动量值远远超过参考值。振动台控制方式为两点平均控制,两个控制点都布置在T 型夹具的底部(控制点位置见图2)。该控制方式使振动台闭环控制系统没有起到夹具共振补偿的作用,夹具共振明显[2],所以研究T 型夹具控制方式至关重要。

图1 产品测试频谱

图2 产品测试照片

2 机理分析

振动试验中控制点为夹具振动到振动台控制系统的反馈信号。多点平均控制法为振动台通过控制点振动平均值形成控制谱,调整动圈运动使控制谱与参考谱一致。

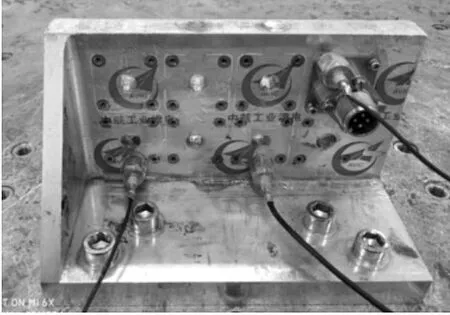

2.1 响应均方偏离度

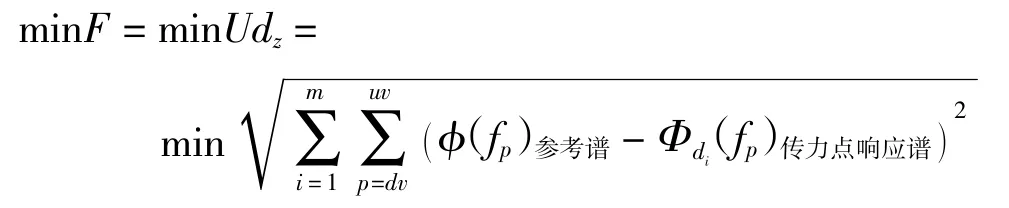

当试件在振动台上试验时,在各谱线频率点上设置的参考谱为φ(fp),各夹具与安放产品的传力点上的传递响应谱为Φdi(fp)。i为产品安装点数目,dv为谱线起始点,uv为谱线末端值,得到公式:

当响应均方偏离度越大则夹具传递给试件的振动量级与设置参考谱越不相符[3]。

2.2 控制点最优点计算公式

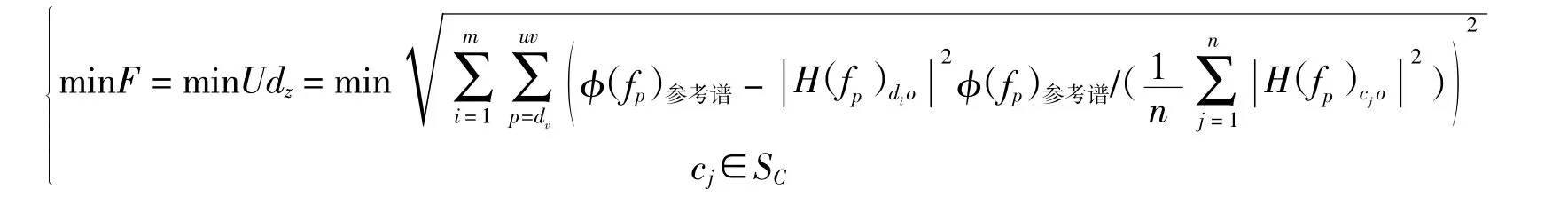

为了在试验过程中能够满足控制特性要求,通常采用多点加权控制,这时夹具与试件的传力点处的响应会出现与控制谱不一致的现象而且各传力部位处响应也不一样,这是夹具的传递特性和振动台控制方式共同作用的结果,基于以上思想,引入响应均方偏离度最小的方法,建立表征传力点处的响应加速度谱密度值(简称响应谱)与实际设定控制谱的加速度谱密度(参考谱)之差的函数F,则目标函数为:

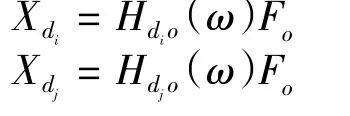

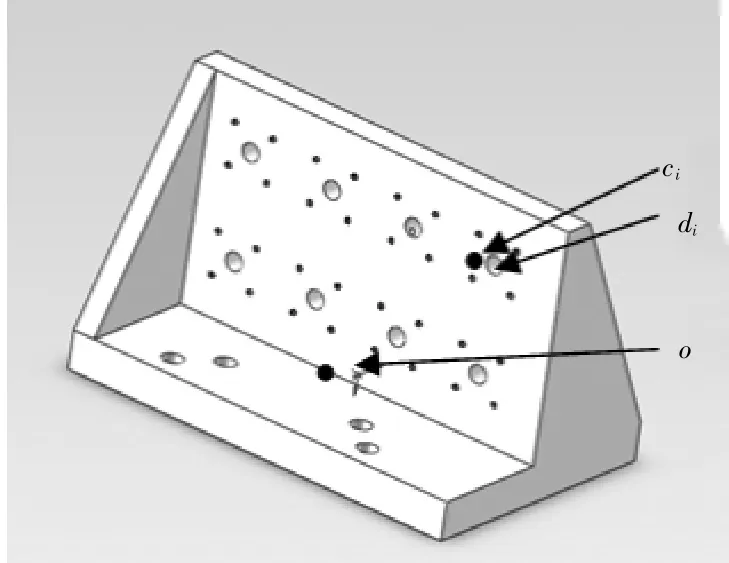

假定振动台传递给夹具(图3)的响应点位于振动台面的中心位置上的夹具o点,夹具传递给试件的响应为试件与夹具的安装部位di(i=1,2,…,m),传感器安装位置为cj(j=1,2,…,n)。o 点到di传递函数Hd,o(f)与o到cj传递函数Hcj,o(f)如下:

图3 夹具示意图

将其代入目标函数F,得到控制点最优计算公式:

由于实际试验中,试件与夹具的安装部位di(i=1,2,…,m),传感器安装位置为cj(j=1,2,…,n),两个点简化为一个点。

可以得到产品安装点中振动响应最大值点与最小值点的平均值接近全部安装点的振动量值的平均值。故产品的振动响应最大值点与最小值点两个点作为控制点时,产品响应均方偏离度小。可以保证产品安装点振动量值接近参考谱。

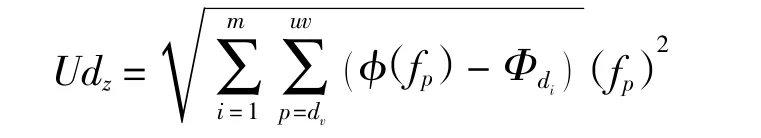

3 选取产品的控制点

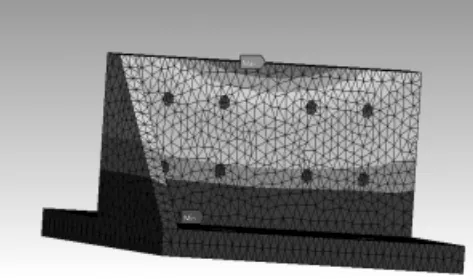

本文利用有限元仿真的方法进行振动试验控制点的选取。通过有限元软件ANSYS,进行夹具的随机振动仿真分析,得到夹具的随机振动加速度云图,获取夹具响应加速度值最大位置和最小位置作为振动控制点位置。

仿真条件:约束方式为夹具安装孔固定约束,材料为铝合金7A04,弹性模量为65 GPa,泊松比为0.31,密度为2.85 kg/m3,利用ANSYS 进行仿真分析得到加速度云图,如图4 所示。

图4 夹具仿真结果

通过仿真结果得到夹具的振动响应加速度分布显示夹具最高点与安装平面分别是振动响应最大值点和最小值点。故选取这两点作为振动控制点。

4 试验验证

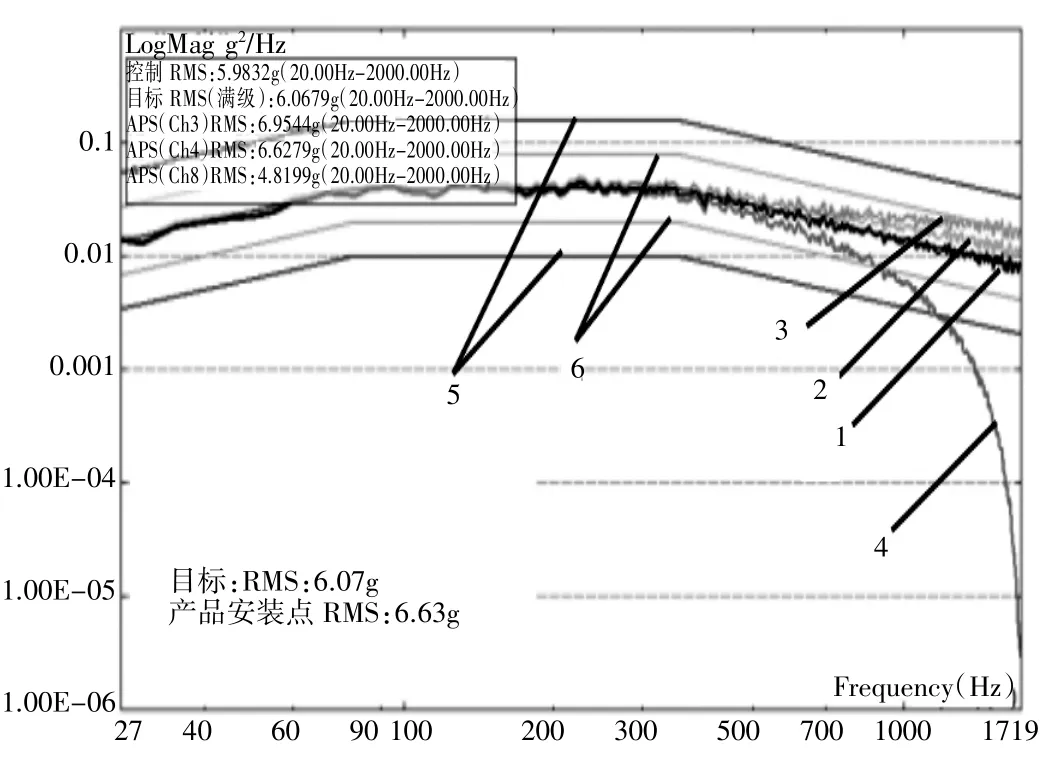

振动试验控制点分别选取在夹具的最高点与安装平面位置两个位置,进行振动试验。振动试验频谱如图5 所示,产品安装点位置振动量值为6.63 g 与参考谱振动量值6.07 g,偏差在10%以内满足要求。并且产品安装点附近响应频谱与控制谱接近重合。耐久振动试验5 h 后,产品外观性能均合格。

图5 优化后产品测试频谱

5 结论

本研究根据振动响应均方偏离度最小理论,应用仿真分析选取控制点的位置,并进行振动试验验证,得到以下结论:

(1)通过选取T 型安装点振动响应最大值与最小值位置点作为控制点,可以满足试验要求;

(2)有限元仿真技术可以计算出夹具随机振动响应加速度分布情况,作为选取控制点的手段;

(3)该夹具控制点选取方法及验证方法对于其他类型振动夹具具有借鉴意义。