蔗糖煮炼设备多场协同优化设计方法研究

2021-03-16梁礼胜黎乘风张义波邱振勇许恩永谭庆吉陆冠成

梁礼胜,李 科,黎乘风,张义波,邱振勇*,许恩永,谭庆吉,陆冠成

(1.南宁糖业股份公司,广西 南宁 530022;2.广西大学机械工程学院,广西 南宁 530004;3.东风柳州汽车有限公司,广西 柳州 545000)

0 引言

蔗糖煮炼设备是一个复杂的热力学系统。煮糖过程糖浆是高粘度的气、液和固多相流,所包含的信息有定性、定量、半定量等多种模态,其热力学特性表现出很大的随机性,与煮糖罐的形式、结构参数、糖膏的物性等都有密切联系,且随时间和煮糖过程运行参数而变化。目前的理论模型和数值模拟均不能完全揭示其热力学特性。煮糖系统也是一个复杂的多场耦合相互作用的系统,有结构场、流动场、温度场、浓度场、真空度场、外力场、杂质场等等,设备不同的结构、几何参数和运行参数以及糖膏物性等对这些场均有影响,也直接影响煮糖生产的质量、产量和能耗,因此如何在产品设计时协同优化这些场的相互作用,是煮糖设备综合性能和良好运行状态的关键。

目前,国外公开报道的文献中,相关煮糖结晶设备设计优化方法的文献报道极少,同类结晶设备的设计优化方法检索到一些但也不多。相关研究主要从物理变化过程变量(如溶解度、晶体生长速度和成核率)、形态学参数(如晶体尺寸分布、结晶器几何结构、尺寸)、守恒公式(如质量、能量和物料守恒公式)、操作条件这几个角度考虑。Slawomir Misztal 则从晶体尺寸分布、平衡公式和实验用结晶器及其工业用结晶器之间几何相似性的角度研究了一种新型的用于己内酰胺悬浮熔融物结晶过程的带粉末去除功能连续结晶器的设计方法。该方法从机理切入得到了较好效果,但缺乏实验的可行性验证[1];HERMAN J.M. 等认为工业结晶器设计主要的挑战在于如何预测结晶器几何结构、大小、操作条件和过程控制器对结晶过程特征和产品质量的影响,该论文对结晶器的影响因素进行全面的考虑,但缺乏具体实现[2];H.J.M.KRAMER 等根据强制循环结晶器设计过程缺乏相应的规章制度而受到阻碍的现象,利用动态流程程序SPEEDUP 构建一个可靠的过程模型,并对200-1 型蒸发式强制循环结晶器进行仿真,结果显示有部分结晶器可有效完成晶体的生长过程,可行性较高[3];G.M.WESTHOFF 等则从分层设计流程角度实现了多功能751 结晶器的设计过程以及实验布置的设计流程和规格,提供了一个新型的设计角度[4]。

场协同原理是1998 年我国学者过增元教授对边界层型的流动进行能量方程的分析。该理论主要描述,在传热问题中,温度梯度场和速度场之间的协同角度在强化传热上具有不可忽视的作用。它不同于传统以实验为主的研究,场协同从科学理论的角度去研究传热过程,重新审视对流换热的物理机制,认为通过对温度场和速度场的协同,可以强化换热。此后,国内外许多学者开始对场协同进行了广泛和深入的研究。在国外,场协同原理的研究与应用检索到的文献不多,主要集中于多孔结构材料和不同形式流体流动的传热分析、计算,以突破现有传热强化技术瓶颈[5-8]。但目前对于煮糖系统这类存在传热、传质和相变的复杂多场耦合作用的设备协同优化上还未见有相关报道[9,10]。

针对煮糖结晶设备的优化设计问题,本研究基于多场协同原理研究煮糖系统各传递单元和各物理场的特性及对煮糖过程传热、传质和相变的影响机理,提出一种煮糖设备多场协同的优化建模算法。煮糖系统多场协同全局协调优化模型分两层建立:系统控制层和子系统层,其中子系统层包括结构场子系统、流动场子系统、浓度场子系统、温度场子系统、真空场子系统、外力场子系统。结合小生境技术和遗传算法提出多场协同建模方法的求解策略,有效解决多场协同优化的多目标多峰值的求解问题。仿真分析和实验研究表明,本研究所提优化设计算法有效提高了煮糖设备对流热循环。

1 煮糖设备多场协同优化建模方法

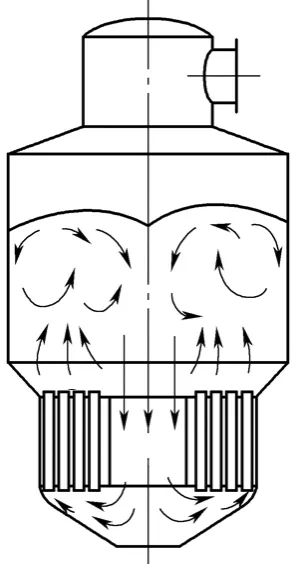

1.1 间歇性煮糖结晶罐的组成

目前使用的间歇结晶罐大都是汽鼓式结晶罐,其结构大体上和蒸发罐相似,由热交换器,即汽鼓,底盖、捕汁器及附属装置组成。因此,煮糖结晶罐的设计主要从热交换器、罐体等方面进行。中心降液循环列管式结晶罐,其换热器又称汽鼓,通过焊接固定在罐体内部。汽鼓是由上下管板、高频管(换热管)、中央降液管和U 型管组成,如图1 所示。中心降液管与高频管构成糖浆流动回路,在糖膏在高频管中受热上升,自中心降液管下降,如此不断循环。在整个对流过程中,完成整个加热过程。

图1 中心降液循环列管式结晶罐对流示意图

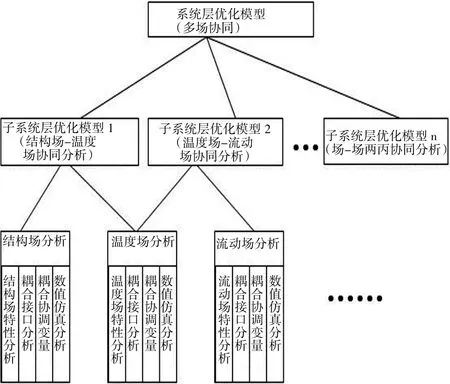

1.2 煮糖结晶系统多学科优化建模方法

根据对系统多物理场耦合关系分析,综合运用场协同理论和多学科协同优化方法,拟分三层次建立系统优化模型:系统级优化模型、子系统优化模型和子系统分析模型。首先将多场协同的煮糖系统设计任务作为系统层优化模型,明确设计目标和设计参数,约束条件是各子系统间耦合变量和共享变量间的一致性约束。第二层为一系列由两个物理场相互耦合作用构成的子系统层优化模型,基于用火分析和场协同原则的两个物理场耦合协同,是为了减少子系统间耦合变量和共享变量之间的差异而建立的优化模型,其目标函数为耦合变量和共享变量之间的差异的最小化优化函数,约束条件是子系统的自身约束。第三层为子系统分析模型,是只包含单一物理场分析的子任务,这些分析子任务可分解为一系列完成一定功能的模块,这些功能包括场特性分析、场间接口分析、边界响应以及仿真求解等。煮糖系统全局协同优化设计任务分解如图2 所示。优化建模时,拟将用火理论、虚拟仿真正交实验和实验验证有机结合,研究系统以及各子系统优化的目标函数、设计变量和约束关系具体形式,分析计算系统耦合变量和共享变量关于各子系统目标函数的影响程度,并依据影响程度将其分配给不同的子系统。

图2 煮糖系统全局协同优化建模框图

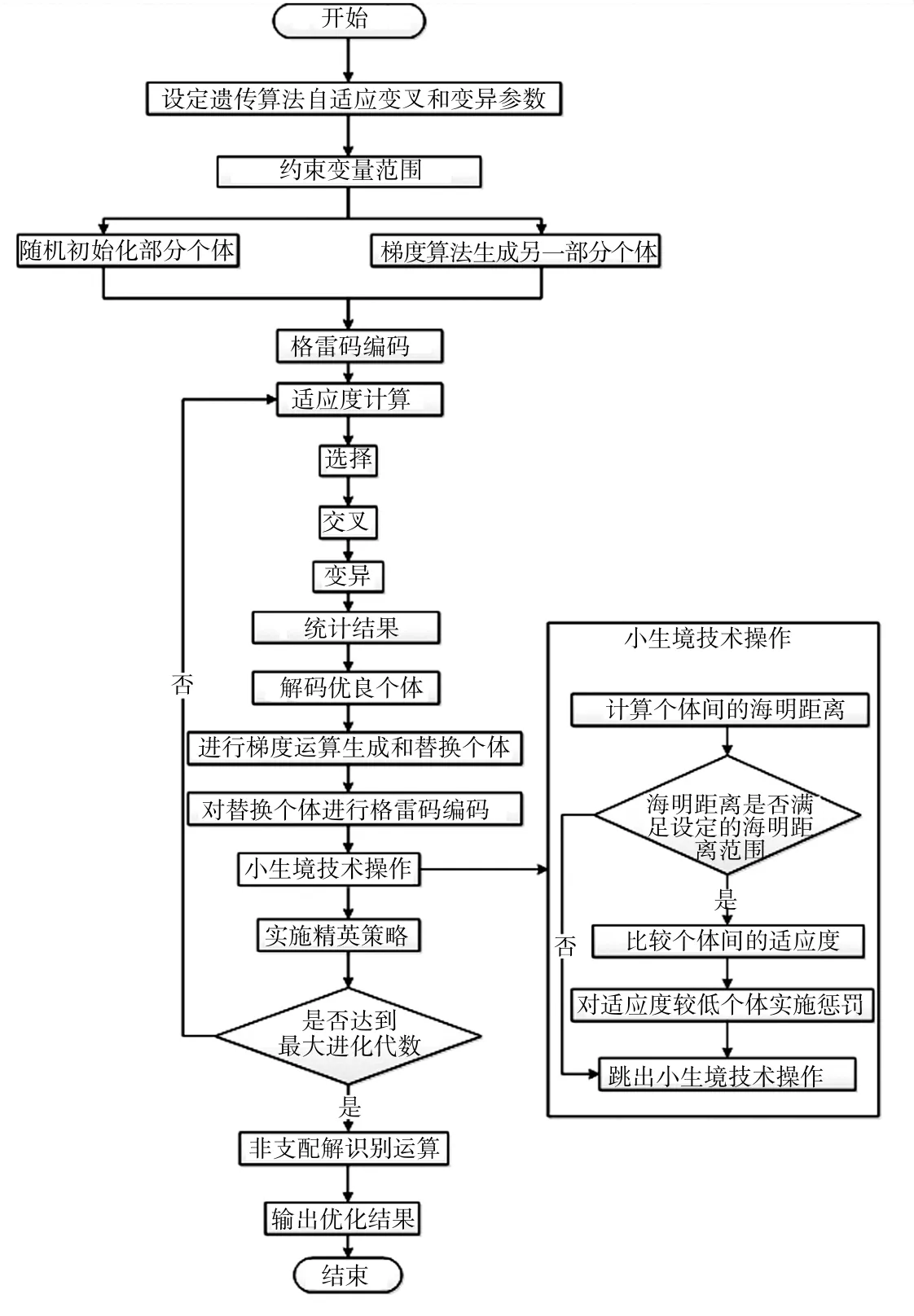

1.3 煮糖设备多场协同优化建模算法的求解策略

考虑到煮糖设备的设计过程包括结构设计、压力计算、热计算、强制循环力场计算和热变形计算等存在着诸多设计参数,且学科间耦合变量数目较多的情况,本研究结合小生境技术混合自适应遗传算法求解煮糖设备全局协同优化设计问题。为了充分利用梯度算法局部搜索快的特点,使遗传过程得到很好控制,得到更优良的个体。本研究在算法迭代过程将优良个体解码后提供给梯度算法进行局部搜索,再将结果编码加入群体中,然后利用遗传算法进行全局搜索,最后对群体实施小生境技术。小生境技术就是先将种群中的每一代个体分为许多类,每个类都有一个由优秀代表组成的群,而这些优秀代表就是该类中适应度较优的个体,然后再在种群中以及不同种群间,进行杂交、变异,产生新一代个体种群。各种个体在特定环境下生存,同种个体中存在着优秀的个体,各个体之间存在着相互竞争,不同种类间又存在着信息交换。共同生存的同种个体分享有限的资源,这些个体之间通过相互协调达到共同进化,对于适应环境能力弱的个体,在资源不足的前提下,会逐渐被淘汰。这样的进化机制,可以更好地保持种群的多样性,在解决最优化问题时,能保证算法的全局搜索能力强和收敛速度快。

遗传算法和小生境技术的融合,既可以相互独立处理数据,又可以相互协调,共同作用;既发挥了小生境技术局部搜索能力强的特点,又发挥了遗传算法全局性好的特点,使搜索不至于陷入局部最优解,小生境技术的融入,保证了混合遗传算法求解多峰值函数的优化设计问题。求解基本流程如图3 所示。求解过程中,由于各个目标函数之间通过决策变量相互关联,拓扑结构十分复杂,其多目标优化问题不存在唯一的全局最优解,得到的是一个优化解集即非支配解集,但解集中至少存在一个优化解是优于其他的解。因此,引入满意解决策过程,应采用Q 学习优化策略作为决策思想。Q 学习是增强学习(Q-learning)法,指一个能感知环境的自治agent,通过学习选择能达到其目标的最优动作。通过Q 学习优化方式,运用排除法对优化解进行迭代排序,同时让每个搜索过程在单独方向上搜索优化解,保证Q 学习过程搜索决策动作集规模不会随着迭代学习过程的深入而增大,将多目标优化问题的优化解集识别过程就变成一个参数在不同位置的状态转移问题,状态转移概率由Q 学习方法迭代计算获得,经过一定次数迭代后,完成对多目标优化问题优化解的排序,最终获取优化问题的满意解决方案。

图3 煮糖结晶设备多场协调优化求解思路

2 实验结果与分析

2.1 换热系统仿真分析

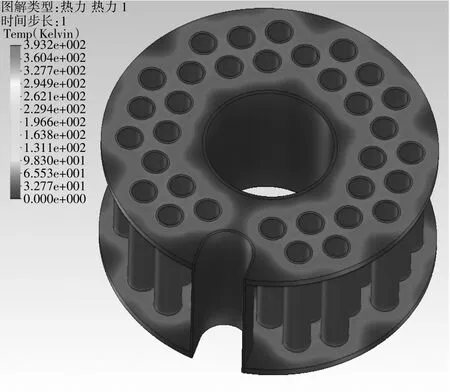

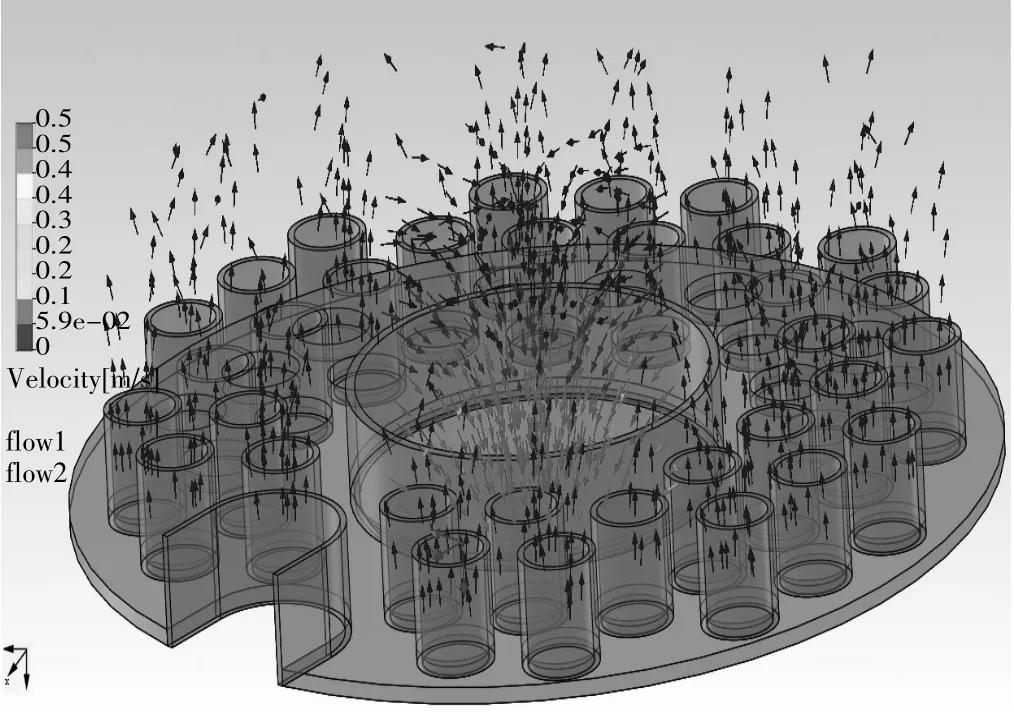

对换热系统进行温度场和速度场仿真,以获取系统的温度分布和对流状况。换热系统由加热管、长度、所用材料、换热系数、环境温度、大气压、热源均等组成,换热管数量33 根,管间距为70 mm,求解目标是系统平均温度分布。换热系统温度分布仿真如图4 所示;换热系统对流轨迹如图5 所示。

图4 换热器系统热力分布图

图5 换热系统流体轨迹图

从图4 可知,换热系统在上下管板处的温度分布情况不理想,虽然温度呈现梯度变化,但是温度下降的幅度过大,在距离加热管中心30 mm 处温度骤降为294.9 K。由图5 可知,在加热状态下糖膏的对流循环的剖面说明加热管中喷出的糖膏对流十分混乱,而较差的对流情况直接导致产品成核率低、大小不一和废砂超量的情况。

2.2 优化结果分析

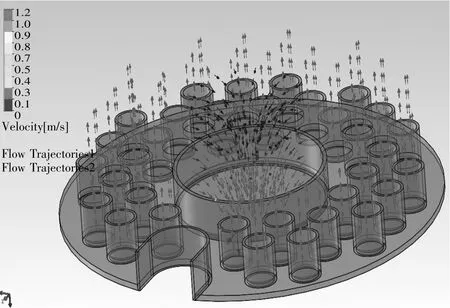

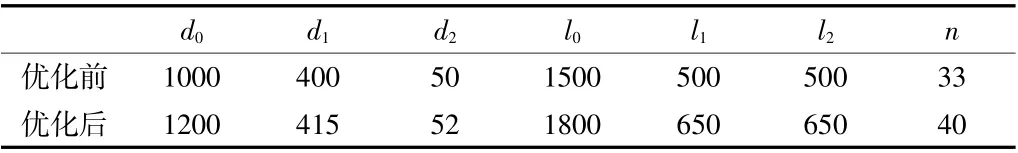

为改善所设计的换热系统对流情况,本研究将原先的上下管板材料换为铜,换热系数提高为350 W/(m2·℃),同时将厚度从原来的6 mm 改为4 mm。优化后的仿真如图6 所示,对流效果有了明显改善,优化前后的间歇性结晶罐参数见表1。

图6 优化后的换热系统流体轨迹图

表1 优化前后的间歇性结晶罐参数/mm

表中d0为罐体公称直径,d1为中央降液管直径,d2为加热管直径,l0为罐体高度,l1为中央降液管高度,l2为加热管高度,n为加热管数量。

2.3 实验验证

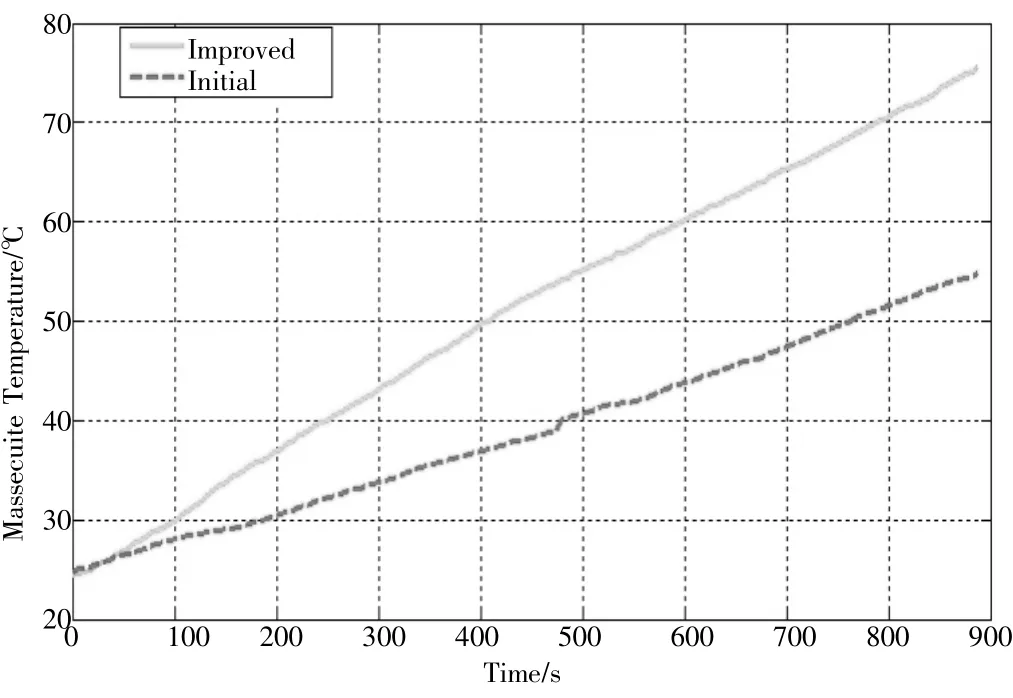

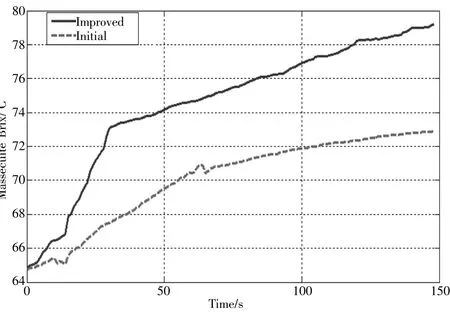

基于多场协同全局协调优化理论,课题组设计并开发了一套煮糖过程综合实验平台,如图7 所示。在同样的初始条件下进行实验,通过比较优化前后的结晶罐煮炼效果,验证所提的优化算法的有效性和可行性。保持煮糖罐内处于真空状态,开启阀门通入初始温度为25 ℃左右,初始锤度为65 brix 左右的糖膏。待糖膏没过换热系统后,通入高温蒸汽进行加热。糖膏温度和锤度在蒸发作用下逐步上升,通过温度传感器和高精度锤度计测量其变化情况,变化曲线如图8 和图9 所示。

图7 煮糖综合实验平台优化

图8 优化前后温度对比

图9 优化前后锤度变化对比

3 结论

以蔗糖结晶设备为研究对象,本研究从加强对流换热角度进行煮糖设备优化设计。在多场协同理论的基础上,本研究将大规模复杂设计问题划分为容易设计的小规模问题,主要方法是将系统设计分为三层,有机结合场协同理论和多学科优化方法建立多场协同模型,利用小生境的自适应遗传算法进行求解,利用Q-Learning 进行寻优决策。并对优化前后的煮糖设备进行虚拟仿真,然后通过实验验证优化设计后的煮糖设备在提高热交换能力和对流能力方面的有效性。