锂离子电池模块油冷散热特性数值研究

2021-03-16汪阳卿杨栋梁胡浩源

裴 波,汪阳卿,杨栋梁,孔 楠,胡浩源,卢 鑫,秦 江

应用研究

锂离子电池模块油冷散热特性数值研究

裴 波1,汪阳卿1,杨栋梁1,孔 楠1,胡浩源1,卢 鑫2,秦 江2

(1. 武汉船用电力推进装置研究所,武汉 430064;2. 哈尔滨工业大学,哈尔滨 150001)

本文对电池模块浸没式油冷散热方案进行了仿真研究,分析电池成组后大容量电池模块的散热特性,获得了导热阻燃硅油流量参数对大容量电池组散热的影响规律。研究表明, 浸没式油冷能有效控制大容量电池模块的温升; 改变流量可以提升换热效果,但对电池模块的最高温度及温差控制具有局限性,由于电池箱存在流动死区,换热效果更易受到硅油热导率的制约。

锂离子电池模块 浸没式油冷 电池热管理

0 引言

锂离子电池由于比能量大、无记忆效应、循环寿命长等优点在电动交通工具中被广泛应用,然而锂离子电池组在极端滥用情况下的热安全问题也时有发生[1]。温度是影响电芯安全性的显著因素,电池温度过高容易造成电芯过热使电芯性能下降,更严重的是引发热失控,造成燃烧或爆炸等后果。电池组朝着多电芯大容量的方向发展,需要对阻燃防爆进行热管理[2]。

硅油浸没式油冷是一种直接接触式散热方法,结构简单且具有阻燃防爆特性,其在电池组散热方面的应用优势逐渐被研究人员重视[3]。罗卜尔思[4]搭建了液冷试验测试平台,研究发现采用变压器油直接接触冷却的方法效果明显,变压器油可作为电池组液冷方案的优良冷却介质。汪阳卿[5]对比分析了空气冷却与导热阻燃油冷却方案的散热特性,油冷方案能够明显降低电池模块的最高温度使温差得到有效的控制。颜艺[6]设计了一种液体直接接触电池的热管理系统,并提出了不同形式的流道结构进行优化分析。罗玉涛[7]针对容量37A·h的锂离子电池组提出以变压器油为冷却介质的直接接触液体冷却方案,优选出3进1出的流道结构。朱小龙[8]提出兼顾冷却和预热的液体浸没式热管理方案与典型的基于热管方案比较,浸没式系统温控性能较优。彭影[9]将油冷方案与环境风或冷却空调风进行对比,以导热油介质的液体强制对流冷却对各工作状态下的电池组均具有较稳定的冷却效果。

目前对多电芯大容量电池组油冷方案的散热研究较少,电池组大规模化后其热特性将变得更加复杂,对热管理的要求也更加严苛,本文对多电芯电池模块油冷散热方案进行了三维模拟,得到了电池组的温度分布特性以及阻燃油的流量影响规律,对电池组的热安全设计具有指导意义。

1 计算模型

1.1 物理模型

本文选取的整机模块由8层构成,每层电芯两两呈六边形排列,单体电芯为某型锂离子电芯,整机电池箱设有进油管和出油管,使硅油流入电池箱与电池模块换热后流出从而将热量带出电池箱,为了研究方便,对电池组进行简化,忽略连接材料,图1所示。

图1 电池模块简化物理模型

1.2 数值模型

对流体域的控制方程:

质量守恒方程:

动量守恒方程:

能量守恒方程:

由于硅油粘度较大,计算工况下的流速较低,雷诺数很小达不到湍流条件,经过比较采用了层流模型。

带有内热源的导热方程

1.3 边界条件及求解设置

根据测试数据在0.2 C工况下电芯单体生热功率为0.0283 W,假设电芯发热稳定,以体热源形式加载到固体域材料中,模拟0.2 C工况下电芯的发热,附加件总发热功率82.28 W,以面热源形式简化加载到y方向流体与箱体接触的壁面上。

本文采用质量流量入口,入口油温为25 ℃,设置了5、10、20、40 g/s不同的工况做对比;采用压力出口,出口压力为一个大气压;电芯与硅油接触面设为Couple耦合面,除热源壁面外其余壁面设为绝热边界。

本文采用压力基求解器对电池组冷却模块进行0.2 C工况瞬态计算,利用SIMPLEC格式进行求解。判断收敛标准为每一时间步内监测物理量不再随迭代数发生变化。

2 结果与讨论

2.1 油冷却方案整机散热特性分析

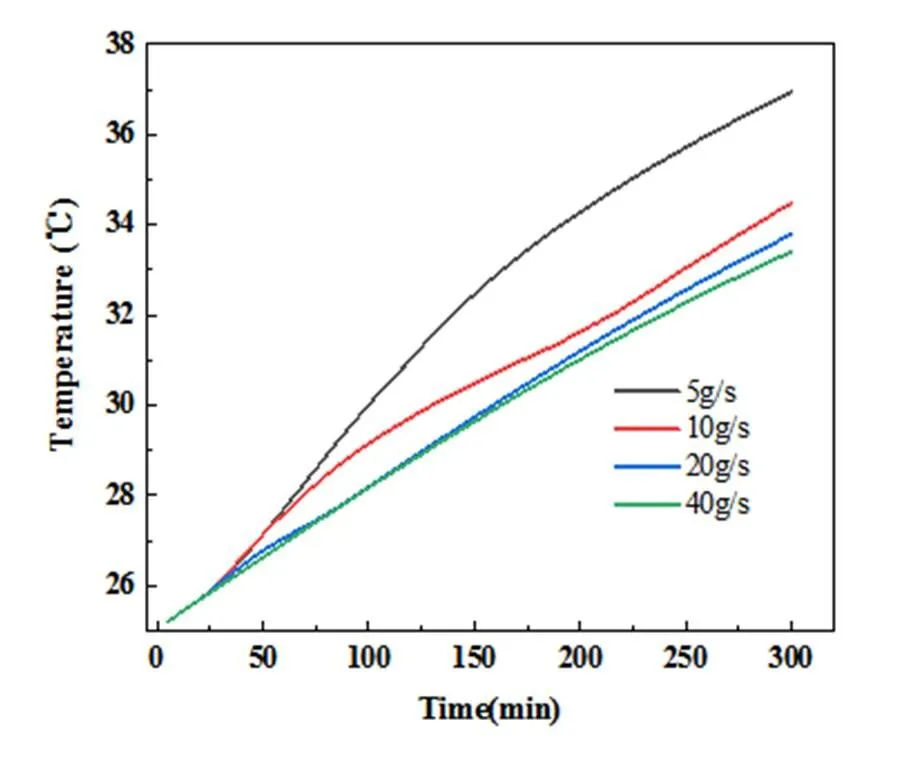

图2为油冷却方案下不同入口流量整机模块最高温度随时间变化的曲线图。从图中可以看到,随着充电时间的进行,电芯持续放热,温度逐渐升高,因为流体的冷却作用,电芯温度上升趋势逐渐变缓,最终整机模块最高温度分别为36.95 ℃(5 g/s)、34.49℃(10 g/s)、33.81℃(20 g/s)、33.42℃(40 g/s)。对比不同入口流量可以发现,当流量从5 g/s上升到10 g/s时,模块最高温度曲线明显下降,这是因为流量的增加使流速增加,从而使对流换热效果有了明显提升,但是当入口流量进一步增加,最高温度降低的不再明显,20 g/s与40 g/s最高温度曲线非常接近,说明在当前电池箱结构下入口流量对模块最高温度的影响已经达到极限,单纯依靠增大入口流量来控制模块最高温度的冷却方式具有局限性。

图2 整机模块最高温度随时间变化曲线

图3为油冷却方案下不同入口流量整机模块最低温度随时间变化的曲线图。从图中可以看到,变化规律与模块最高温度变化规律类似,都是随着充电时间的进行,电芯持续放热,温度逐渐升高,因为流体的冷却作用,电芯温度上升趋势逐渐变缓,最终整机模块最低温度分别为27.74℃(5 g/s)、27.17℃(10 g/s)、26.66℃(20 g/s)、26.2℃(40 g/s);对比不同入口流量可以发现,当流量不断增加时,模块最低温度曲线明显下降,这是因为流量的增加使流速增加,从而使对流换热效果有了明显提升。与最高温度变化规律不同的是,在给定的流量变化内,模块最低温度始终是随着流量的增加而显著减小的。这说明在当前电池箱结构下,入口流量对模块最低温度的影响并未达到极限,这与模块最高温度变化规律不同。

图4为油冷却方案下不同入口流量整机模块温差随时间变化的曲线图。从图中可以看到,随着充电时间的进行,电芯持续放热,温差逐渐升高,因为流体的冷却作用,模块温差上升趋势逐渐变缓,最终整机模块温差分别为9.21 ℃(5 g/s)、7.32 ℃(10 g/s)、7.15℃(20 g/s)、7.22℃(40 g/s);对比不同入口流量可以发现,当流量从5 g/s上升到10 g/s时,模块温差曲线明显下降,但是当入口流量进一步增加,不同流量的温差曲线区别不再明显,甚至出现了增大的趋势。根据前文对模块最高温度和最小温度的分析,出现这一规律不难理解,入口流量增加时,模块最低温度随之明显下降,而模块最高温度却没有发生明显的下降,因此两者的差值在入口流量增加过大时有增大的趋势,说明在当前电池箱结构下单纯依靠增大入口流量来控制模块温差的冷却方式具有局限性。

图3 整机模块最低温度随时间变化曲线

图4 整机模块温差随时间变化曲线

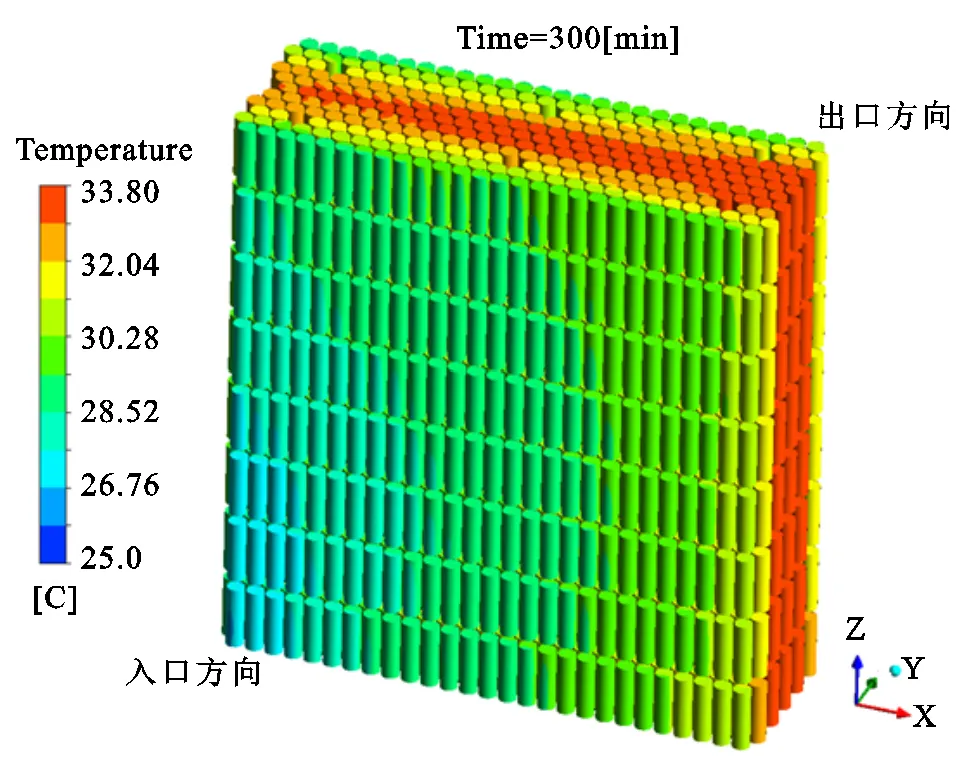

2.2 模块内部温度分布规律分析

以入口流量20 g/s充电结束时刻为例,截取模块内部电芯纵切面(图5)、横切面(图6)以及电芯整体的温度云图(图7)进行分析。模块高温区出现在模块右侧(x轴正方向末端),这是由硅油流动方向决定的,硅油整体呈现出从左下角向右上角流动的趋势,沿硅油流动方向,随着换热的进行,硅油温度不断升高,造成换热能力降低,因此模块右侧的电芯温度也相对较高,值得注意的是右下角由于离出口较远,存在流动死区,也出现了高温区;模块最低温度出现在近入口处,这部分电芯与入口处的冷流体直接接触,换热效果最好,温度几乎没有升高;沿着x轴方向看,电芯温度逐渐升高;沿着y轴方向看,电芯温度出现中间高两侧低的分布,这证明了流体没有沿y轴方向流过电芯阵列内部,硅油在电芯阵列中没有发生有效流通几乎是静止的,主要依靠导热作用将热量传导到模块两侧,油从入口进入电池箱,途中没有流过电芯阵列内部,只是与电芯阵列最外侧的表层电芯接触后就从出口流出了。因此在当前电池箱结构下流量对模块温度的影响具有局限性,更容易受到静态硅油热导率的制约。

图5 33.80 模块内部电芯纵切面温度云图

图6 模块内部电芯横切面温度云图

图7 模块内部电芯横切面温度云图

3 结论

本文建立了多电芯电池模块浸没式导热阻燃油冷却方案三维数值模型,研究了不同入口流量下整机模块的流动散热特性以及流量对温度控制的影响规律,得到如下结论:

1)浸没式油冷方案对多电芯电池模块具有良好的散热效果,能够将电池最高温度控制在理想温度以内;

2)由于当前电池箱结构存在流动死区,增大流量不能使最高温度得到更有效的降低,流量对模块最高温度和温差的影响具有局限性,换热效果更容易受到硅油热导率的制约;

3)如何解决温度的均匀性是电池模块多电芯大容量化后面临的难题。

[1] 饶中浩, 张国庆. 电池热管理[M]. 北京: 科学出版社: 2015.

[2] 张剑波. 大型动力锂离子电池的热特性、热问题、热设计[C]. 全国储能科学与技术大会. 2014.

[3] JorisJaguemont, Joeri Van Mierlo. A comprehensive review of future thermal management systems for battery-electrified vehicles[J]. Journal of Energy Storage, 2020, 31.

[4] 罗卜尔思. 电动汽车动力电池直接接触式液冷系统的研究[D]. 广州: 华南理工大学, 2016.

[5] 汪阳卿, 方林. 锂离子动力电池模块散热特性研究[J]. 船电技术, 2019, 39(05): 59-62.

[6] 颜艺, 罗玉涛. 液体接触式电池热管理系统流道设计流速优化[J]. 电源技术, 2019, 43(11): 1801-1804+1816.

[7] 罗玉涛, 罗卜尔思, 郎春艳. 锂离子动力电池组的直接接触液体冷却方法研究[J]. 汽车工程, 2016, 38(07): 909-914.

[8] 朱小龙. 动力电池热管理系统温控性能实验与数值模拟研究[D]. 南京: 南京航空航天大学, 2018.

[9] 彭影. 车用锂离子电池冷却方案优化设计[D]. 杭州: 浙江大学, 2015.

Numerical Study on Heat Dissipation Characteristics of Silicone Oil-cooled Lithium-ion Battery Module

Pei Bo1, Wang Yangqing1, Yang Dongliang1, Kong Nan1, Hu Haoyuan1, Lu Xin2, Qin Jiang2

(1. Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China; 2. Harbin Institute of Technology, Harbin 150001, China)

TM912

A

1003-4862(2021)02-0011-04

2020-09-04

裴波(1985-),男,高工。研究方向:船舶化学电源设计与开发。E-mail: peibohfy@163.com