30Cr2MoV枪管钢碳化物溶解与析出规律

2021-03-16何星胡春东王子萌陈越伟韦习成李峻松董瀚

何星, 胡春东, 王子萌, 陈越伟, 韦习成, 李峻松, 董瀚

(1.上海大学 材料科学与工程学院, 上海 200444;2. 南京大驰科技有限公司, 江苏 南京 210007;3.中国兵器工业第208研究所, 北京 102202)

0 引言

身管是机枪、火炮等常规武器的关键部件,其寿命偏低是制约我国身管武器发展的瓶颈。射击时,在热、化学和机械综合作用下,枪管內膛表面发生损伤,改变高速运动弹头内弹道过程运动状态,导致弹头初速下降、射程减小和精度降低[1-5]。12.7 mm口径机枪在120发射弹后,枪管内表面温度最高可达827 ℃[6];作用于內膛表面的热弹复合应力有可能超过枪管材料静态或准静态屈服强度甚至抗拉强度。在高温、高压作用下,枪管内表面遭受到的火药气体侵蚀速率大幅度增加[7-9]。在此复杂环境下,枪管材料需具有优异耐高温性能。前期研究表明,高温强度越高,寿命越长[10]。

高温强度获得,可借鉴工具钢、热作模具钢等二次硬化钢的强化方式。二次硬化钢高温强度主要通过大量碳化物(M2C/MC)弥散析出实现,然而碳化物大量析出导致韧性恶化。韧性偏低增加枪管炸膛风险,故此,二次硬化钢韧化是枪管钢发展的重要方向。

影响二次硬化钢韧性的主要因素之一是碳化物的形态和分布。在淬火时,大尺寸未溶碳化物,易于裂纹形核与扩展,对韧性产生不利影响[9-10]。回火过程中,M3C形态分布、溶解及其向其他类型碳化物转化过程,都对韧性产生重要影响。M3C为其他类型碳化物形核和长大提供碳源[11-12],如M2C、MC、M7C3、M23C6等,M2C是富Mo/W相,MC是富V/Nb相,M7C3和M23C6是富Cr相,因此,在这类钢中,碳化物形成元素Mo、Ti、W、Cr、V、Nb等比例不同,造成生产碳化物的比例、成分、形貌、分布、尺寸亦会有所不同[13-14]。通常M7C3和M23C6对韧性有损害作用,应尽量减少析出。在二次硬化钢过时效时,在温度625 ℃左右[15-16]存在韧性低谷的现象,合金碳化物的析出种类和形态分布与此韧性低谷有密切关系[17]。Kwon[18]认为合金碳化物析出引起晶内强化和晶界弱化共同作用,使得晶界成为材料的最薄弱环节,导致韧性降低。Zhao等[19]研究Cr-Mo-V二次硬化钢时,发现碳化物的粗化使得其与基体间的结合力减弱,进而在粗大碳化物周围形成弱区并成为裂纹起源地和扩展通道,从而降低韧性。

新型枪管钢通过采用二次硬化效应,获得高的高温强度,其韧化通过碳化物调控实现,因此,需要研究新型枪管钢碳化物溶解与析出行为。

本文采用扫描电子显微镜(SEM)、透射电子显微镜(TEM)、碳复型和相分析表征碳化物形貌与含量,结合材料性能模拟软件JMatPro 7.0计算,研究了淬火时碳化物的溶解行为和回火时碳化物的析出行为,为新型枪管钢韧化提供指导。

1 材料与方法

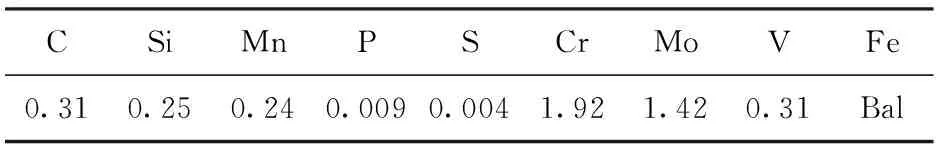

试验用枪管钢化学成分如表1所示。在轧后退火态钢棒取两组试样:一组用于碳化物溶解试验,试样分别在850 ℃、900 ℃、950 ℃、1000 ℃和1 050 ℃保温1 h,油冷至室温;另一组用于碳化物析出试验,试样在950 ℃、1 000 ℃和1 050 ℃保温1 h油冷至室温后,分别在600 ℃、625 ℃、650 ℃、675 ℃和700 ℃保温2 h后,空冷至室温。

表1 化学成分

洛氏硬度测试在奥龙星迪检测设备有限公司产HBRVU-187.5型布洛维光学硬度计(压头压力1 470 N)上进行,每种工艺的试样测7个点,除去最大值、最小值后取平均值。冲击韧性在中国钢研纳克检测技术公司产NI750C摆锤式仪器冲击试验机上进行,缺口为U型,其深度为2 mm,每一工艺测3个试样,取其平均值。冲击断口经超声波冲洗后,使用日本Hitachi公司产SU-1500型钨灯丝SEM观察断口形貌。试样抛光后用4%的硝酸酒精进行侵蚀,然后用日本JEOL公司产JSM-7800型场发射SEM观察微观组织,采用能谱仪(EDS)分析成分。为定性分析碳化物,采用碳膜复型技术,即将试样用4%的硝酸酒精浅腐蚀后,使用北京中科科仪技术发展有限责任公司产SBC-2型多功能试样表面处理机在试样表面进行喷碳,再用10%的硝酸酒精深腐蚀脱膜,并用铜网承载,最后使用日本JEOL公司产JEM-2100F型 TEM观察碳化物的形貌。为进一步定量分析碳化物,采用电解萃取法从钢基体中提取出碳化物,将碳化物收集并清洗干净进行X射线衍射分析。衍射条件为:衍射角2θ为20~120°,步长0.02°. 确定好碳化物的类型后,将电解萃取的碳化物分离并清洗干净,采用电感耦合等离子体原子发射光谱法(ICP-AES)测定碳化物中各元素的含量。JMatPro 7.0 是英国ThermoTech公司开发的一款材料计算软件,主要应用于热力学动力学计算和性能预测等,本研究用于计算碳化物含量。

2 结果与分析

2.1 碳化物的溶解

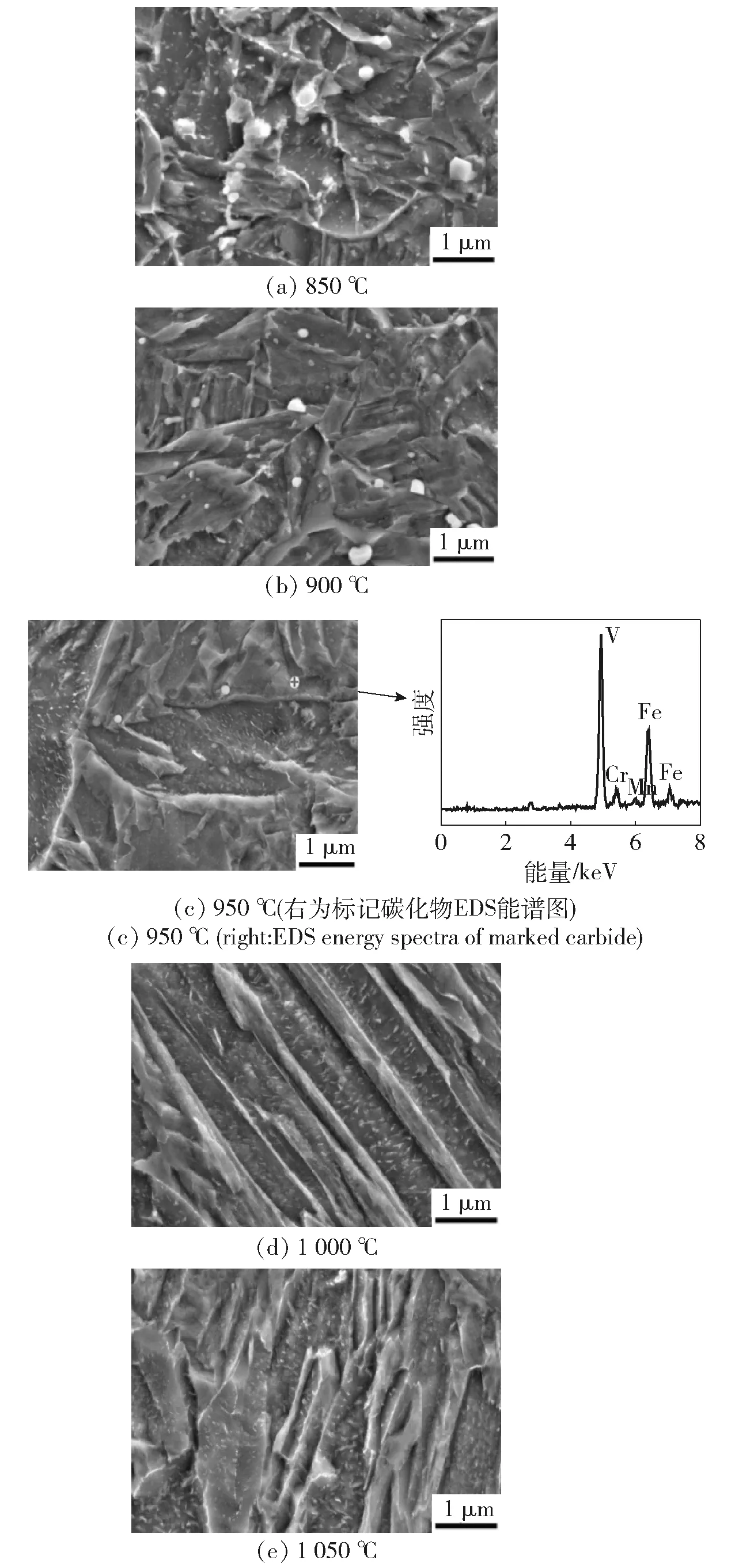

淬火态组织形貌如图1,图中显示,淬火态组织为板条马氏体,板条上分布有碳化物颗粒,随淬火温度升高,其数量和尺寸不断减少和变小,晶粒也不断增加。在淬火温度850 ℃时碳化物最大直径约为350 nm,晶粒直径约为19 μm;当温度升至900 ℃和950 ℃时,最大直径分别减小至约240 nm和150 nm,数量也有明显减少,晶粒直径分别增至22 μm和26 μm;当温度升至1 000 ℃和1 050 ℃时,基体中已观察不到碳化物,此时晶粒直径分别增至36 μm和45 μm.

图1 不同淬火温度的SEM组织和碳化物EDS能谱Fig.1 SEM microstructure as a function of quenching temperature and EDS energy spectra of marked carbide

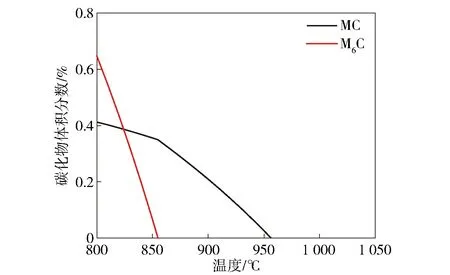

在温度950 ℃淬火时,晶界上分布有细小的碳化物(见图1(c)),其EDS能谱见图1(c)中右图,能谱显示该碳化物含有V、Cr、Fe和Mn元素。通过JMatPro7.0软件计算,M6C和MC的全固溶温度分别为855 ℃和956 ℃(见图2)。采用低合金钢中的固溶度积公式Lg[V][C]=6.72-9 500/T[20],计算出VC的全固溶温度约为980 ℃. 根据JMatPro7.0软件和固溶度积计算结果,图1(c)中碳化物应是MC(M为V、Mo和Fe)。

图2 采用JMatPro 7.0软件计算在800~1 050 ℃温度段的碳化物体积百分数Fig.2 Volume percentage of carbides at 800-1 050 ℃ calculated by JMatPro 7.0

碳化物的充分固溶是二次硬化效应的重要保障。但当碳化物颗粒全部溶解时,奥氏体晶粒因未受到抑制而快速增长,对韧性不利。淬火温度选择需要兼顾碳化物固溶程度和原奥氏体晶粒粗化长大情况。试验钢在温度950 ℃淬火时,晶界处仍有少量的小颗粒碳化物,晶粒尺寸并未发生异常长大,韧性水平保持较高(见2.3节)。

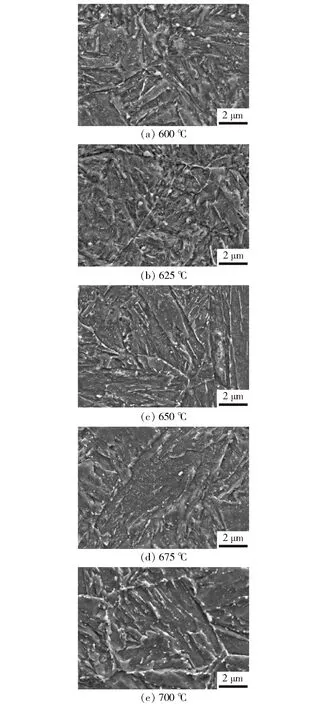

图3 不同回火温度时SEM组织形貌Fig.3 SEM microstructures at different tempering temperatures

2.2 碳化物的析出

试验钢在温度950 ℃淬火后于600~700 ℃回火,基体组织均为回火马氏体,其上分布球状、针状和棒状3种形态的碳化物,如图3所示。随着回火温度增至700 ℃时,球状、棒状碳化物的数量明显增多,针状碳化物数量急剧减少。

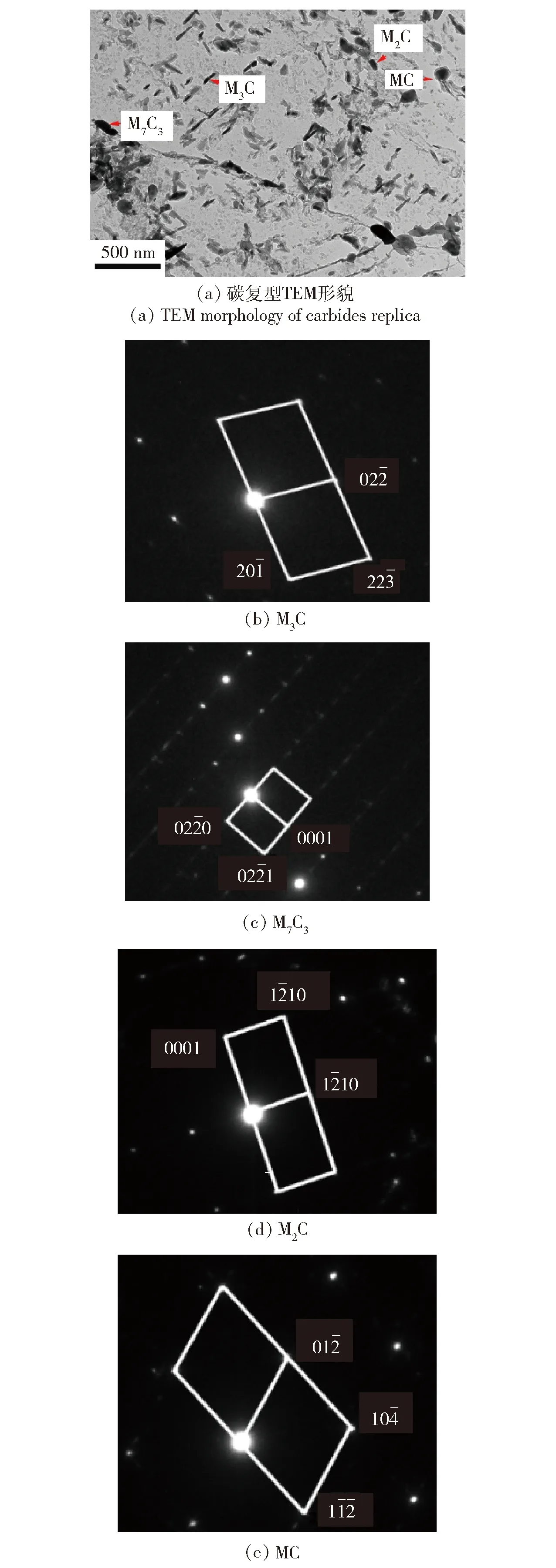

675 ℃回火后碳复型TEM形貌如图4所示。图4中显示,碳化物形状主要是针状、块状、棒状和球状,图4(a)中箭头指示的碳化物分别为M3C、M7C3、M2C和MC,其衍射花样分别如图4(b)~图4(e)所示,EDS能谱如表2所示。采用相分析法进一步确定碳化物类别和含量。在不同回火温度下生成的碳化物类别及含量如表3所示,随回火温度升高,M3C含量逐渐减少,MC和M2C的量逐渐增加,M7C3在650 ℃左右开始析出,碳化物总量减少约14%,说明了M3C溶解为M2C和M7C3析出提供了碳源。文献[11-12]中研究的2.25Cr-1Mo钢也观察到M3C为M2C和M7C3提供碳源,但2.25Cr-1Mo钢中未析出MC.

图4 温度675 ℃回火时碳复型TEM形貌和碳化物衍射花样Fig.4 TEM image of carbon replica and diffraction pattern of carbides after tempering at 675℃

表2 图4(a)箭头指示碳化物类型及EDS

表3 碳化物类型及含量随回火温度的变化

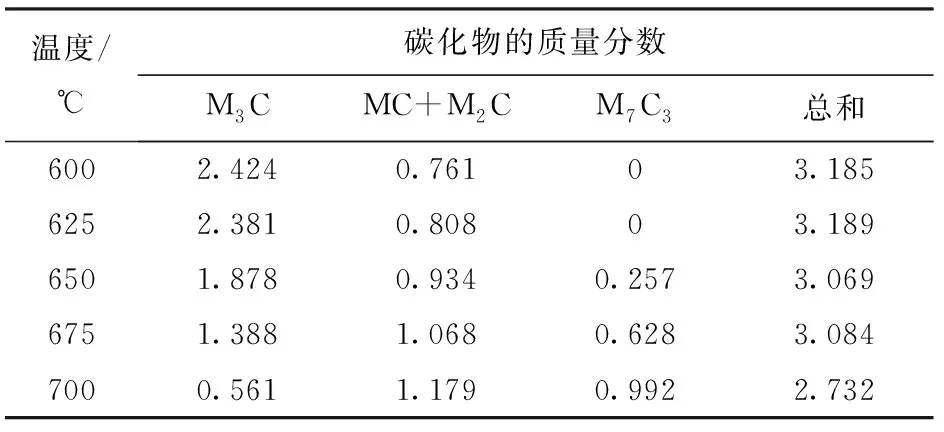

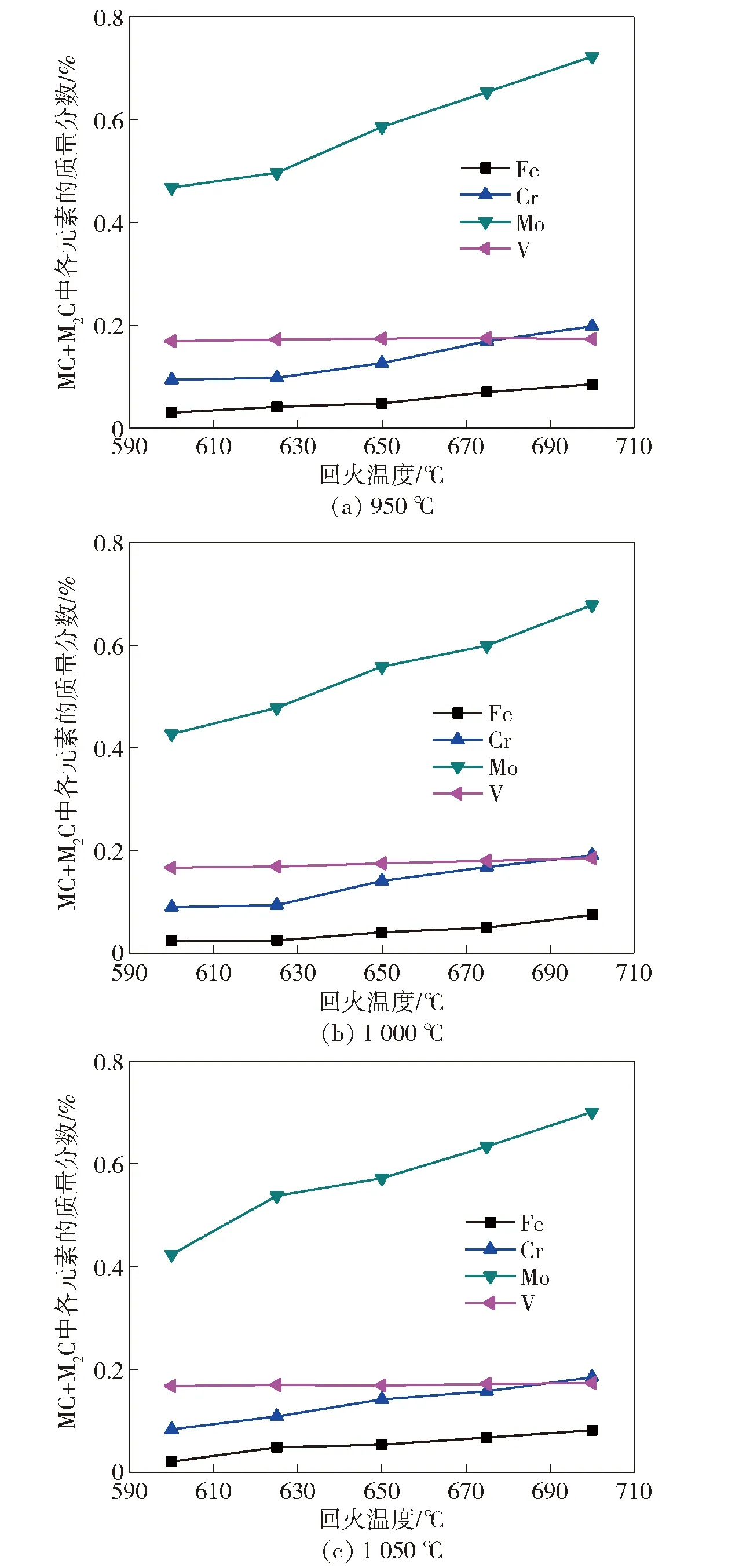

为进一步研究淬火温度对回火动力的影响,试验钢经温度950、1 000和1 050 ℃淬火后再于温度600~700 ℃回火,采用ICP-AES测定各碳化物中元素含量变化。

M3C中各元素含量随温度变化如图5所示。随着回火温度升高,Fe逐渐减少;Cr先增加、后减少,于650 ℃达到最高值;C、Mo逐渐减少;Mn和V含量几乎不变。MC和M2C中各元素含量随温度的变化如图6所示。由于MC和M2C两相难以用化学试剂分离开来,图6中各碳化物形成元素是MC和M2C两相总量,不包含碳元素(碳元素一般通过计算而得)。随着温度升高两种碳化物中Mo增幅最大,Cr和Fe少量增加,V保持稳定。根据图6中V元素含量保持基本不变,且MC中的合金元素主要为V元素(见图1(f)和表2),可推知Mo含量的增加主要是促进M2C进一步析出,而MC含量基本保持不变。

图5 采用ICP-AES测量在不同淬火温度条件下M3C元素含量Fig.5 Elemental content of M3C as a function of quenching temperature measured by ICP-AES

图6 采用ICP-AES检测在不同淬火温度条件下MC和M2C元素含量Fig.6 Elemental content of MC and M2C as a function of quenching condition measured by ICP-AES

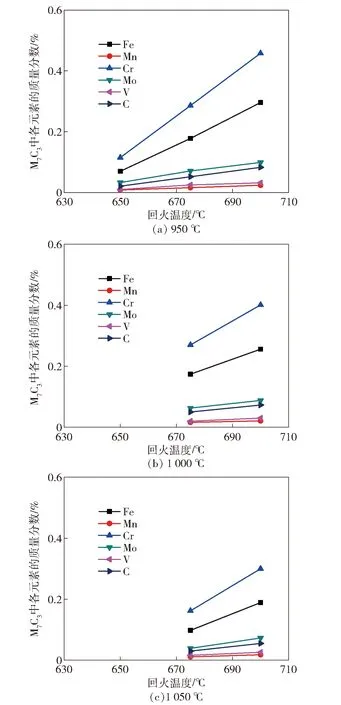

M7C3中各元素含量随温度的变化如图7所示。温度950 ℃淬火后回火,M7C3在温度650 ℃回火时被检测到,析出量为0.257%;而在温度1 000 ℃和1 050 ℃淬火后,M7C3在温度675 ℃回火时被检测到,析出量分别为0.593%和0.356%. 这是由于淬火温度的升高影响固溶碳含量、未溶碳化物含量和晶粒度等,对回火相变驱动力产生影响[17]。

图7 采用ICP-AES检测在不同淬火温度条件下M7C3元素含量Fig.7 Elemental content of M7C3 as a function of quenching condition measured by ICP-AES

2.3 碳化物对力学性能的影响

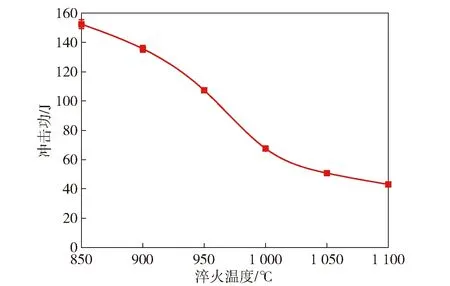

不同温度淬火后再650 ℃保温2 h,冲击功如图8所示,图中显示,温度从850 ℃升至950 ℃,冲击功缓慢降低,升至温度1 000 ℃时,冲击功下降幅度增加,温度再升高,其值降低放缓。冲击功降低趋势和晶粒度增加趋势相吻合,在温度950 ℃时,碳化物溶解大部分溶解,仅在晶界存留少量MC,正是少量MC有效抑制了原奥氏体晶粒长大,使冲击功保持较高水平(107 J)。

图8 淬火温度对冲击功的影响Fig.8 Effect of quenching temperature on impact energy

图9 热处理工艺对硬度和冲击功的影响Fig.9 Effect of heat treatment process on hardness and impact energy

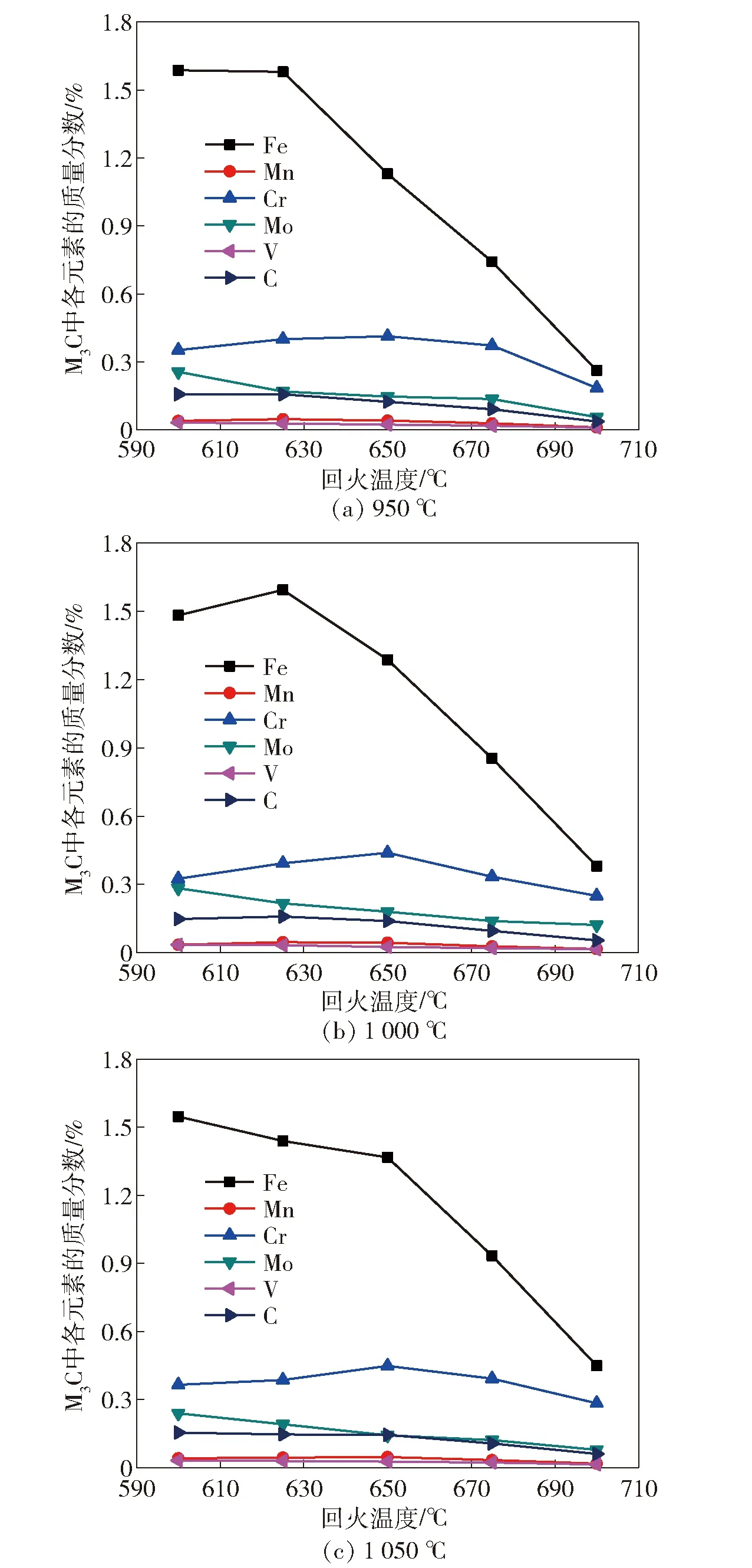

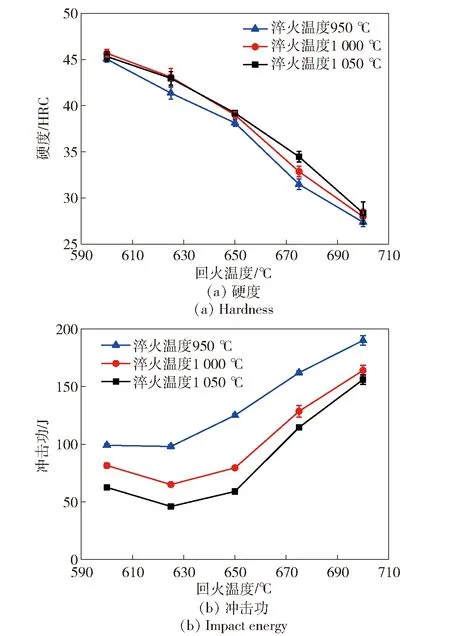

图9为在温度950、1 000和1 050 ℃淬火后试验钢的硬度与冲击吸功随回火温度的变化曲线。随着淬火温度升高,硬度略有增加,冲击功不断降低。随着回火温度升高,硬度则不断下降,冲击功先降后升,在约625 ℃时达到谷值。淬火时,随淬火温度升高,碳化物溶解,基体中固溶碳含量增加,回火时二次硬化相析出动力增加,致使硬度增加;回火时,随回火温度升高,M3C不断溶解,为M2C和M7C3提供碳源,二者含量不断增加,M2C也逐渐与基体失去共格,发生粗化,因此对硬度的贡献逐渐减弱,M7C3对强度贡献很小;马氏体位错得到回复,促进硬度降低。三者相互作用使得硬度逐渐下降。

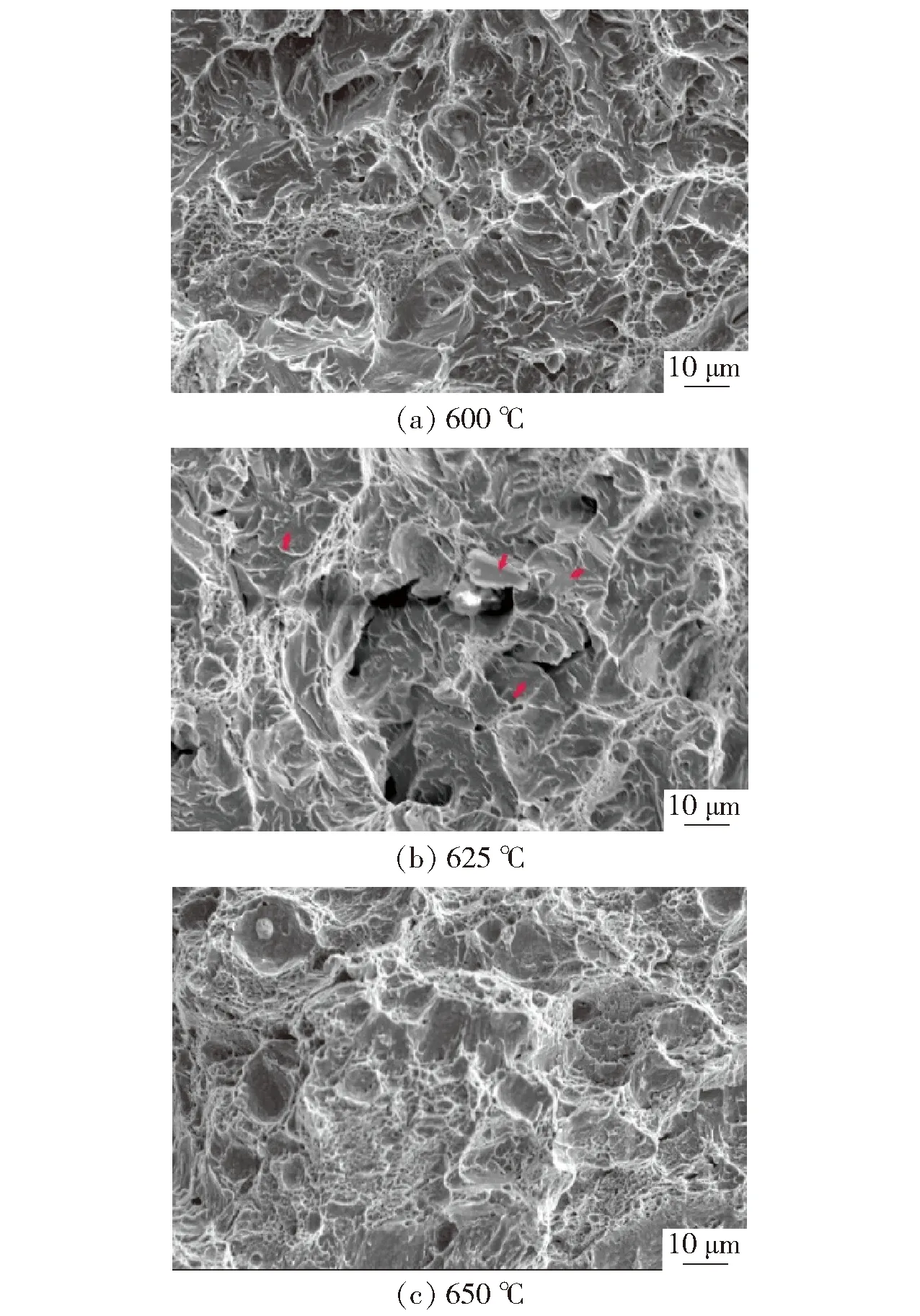

试验钢在温度950 ℃淬火后,不同温度回火冲击断口形貌如图10所示,在温度600 ℃、625 ℃和650 ℃时断口分别呈准解理、解理和韧性断裂形貌,温度625 ℃解理面如图10(b)所示。通常韧性随着回火温度升高而增加,而试验钢在温度625 ℃左右时出现韧性低谷,其原因可能是:1)合金碳化物析出引起晶内强化和晶界弱化,使得晶界成为最薄弱环节,导致韧性降低[18];2)碳化物析出增强了S、Sb、P和Sn等元素向晶界偏聚和晶界附近碳化物形成元素的贫化,降低了界面结合力,引起脆性[21-23];3)粗化的碳化物与基体结合力减弱,并在其周围形成弱区,成为裂纹起源地和扩展通道[19]。3种原因的共同点是脆化与碳化物有关。

图10 不同温度回火时冲击断口形貌Fig.10 Impact fracture morphology as a function of tempering temperature

3 结论

新型枪管钢的发展思路是采用二次硬化效应获得高温强化,通过碳化物调控改善韧性。本文通过对碳化物的固溶与析出规律及其对力学性能影响的研究,为新型枪管钢的组织调控提供有效指导。得出具体结论如下:

1)30Cr2MoV枪管钢在温度950 ℃(略低于MC全固溶温度)淬火时,奥氏体晶界处未溶MC可有效抑制原奥氏体晶粒长大,冲击功保持较高水平(107 J);高于温度950 ℃淬火,MC进一步溶解,对原奥氏体晶粒抑制作用减弱,晶粒长大速度加快,导致韧性急剧下降。随着淬火温度(850~1 050 ℃)升高,碳化物溶解量越多,回火时二次硬化相析出动力越大。

2)在温度950 ℃淬火后回火时,随着回火温度(600~700 ℃)升高,M3C不断溶解,M2C逐渐析出,M7C3在略小于温度650 ℃时开始析出,MC含量几乎不变,碳化物总量减少约14%. 在温度600、625和650 ℃回火时冲击断口分别呈准解理、解理和韧性断裂。625 ℃温度解理断裂原因可能是在625 ℃温度回火时M3C向M2C转变过程中发生晶内强化和晶界弱化、有害元素向晶界偏聚和碳化物粗化。