装配式建筑生产的仿真优化研究

2021-03-16彭金睿俞海宏谢旦岚傅泽凯

彭金睿 俞海宏* 谢旦岚 梅 欢 傅泽凯

1(宁波大学海运学院 浙江 宁波 315211) 2(大连东软信息学院 辽宁 大连 116023)

0 引 言

装配式建筑是指通过预制的构件在施工现场装配而成的建筑,其各个部分都是在工厂内预先生产,根据施工进度,安排预制构建运输到现场进行组装。与传统的“现浇式”建筑模式相比较,装配式建筑具有环境友好、节约人工成本、安全、对周围居民影响小、缩短工期、质量高等优点。然而,当前国内装配式建筑的产能还远远跟不上市场需求,除了相应的预制PC板供应商不足之外,由于其体积大、占用存储空间大等因素导致库存容量少。而目前现有的预制PC板生产线还远未成熟,线边生产效率低,在工期紧凑时,线边生产产量不能够满足建筑需求,进而影响整个工程的施工进程,阻碍装配式建筑的发展。

计算机仿真是运用在工厂生产战略和运作性决策的一种较为成熟的分析方法,计算机仿真技术在降低运作成本、缩短开发周期、提供有效数据方面有着不可替代的优势。虽然在工厂建设生产等领域内,仿真通常用于系统的规划和绩效评估,但其对复杂因素考虑的全面性是使其适宜系统结构分析的重要因素[1]。建立工厂生产仿真模型能够将数学推导求解过程中通过假设而忽略的,但实际仍对系统产生可观影响的大量随机因素融入仿真运行过程,对复杂的离散系统进行直观的描述[2]。尝试将优化技术嵌入仿真过程中,以便在仿真环境下使输出不断得到相应的改进,非枚举地从大量约束条件内搜寻最佳输入,直到输出结果满足生产需求。仿真在实现过程中获得的信息与其他方式相比较是最多的,耗用的资源相对最少,改动的方式也是最为便捷的,非常适宜多种随机因素相关联的工厂生产产能及效率的研究。

本文针对国内某大型装配式建筑构件供应企业的整体运作情况进行调研,应用仿真方法研究其生产流程中所存在的瓶颈问题,并对相关问题提出相应的优化方案[3],分析仿真数据,验证仿真方案的可行性[4]。

1 项目概况及生产分析

1.1 项目基本概况

工厂预制PC板共有5条生产线,其中2条生产外墙板,2条生产楼板,1条生产内墙板,每条产线所使用的主要设备基本一致。生产线设备有:布料机、液压振动台、翻转台、液压横移车、钢平台小车、钢轨轮流水线、养护窑、综合运输车(墙板楼板运输车)、其他电控系统等;起重运输设备有:50T整体装车起重机、50T龙门起重机、混凝土运输小车等;半成品加工设备有:混凝土搅拌站、数控钢筋液压剪切生产线、双向移动斜台式弯曲中心、数控钢筋调值切断机、数控钢筋弯曲机等。

1.2 仿真目标

(1) 发现生产线瓶颈工序。

(2) 生产线产能优化。

1.3 资料收集

(1) 流程运作。标准PC板生产工艺的逻辑运作流程如图1所示。

图1 标准PC工艺生产流程

成品入库流程:成品PC板完成脱模之后会先由脱模行车将其堆积在中转的运输架上,等待累积到一定数量(15~20块)之后,由综合运输车将满载PC板的运输架(满架)运送到中转区的综合工位架上,并由成品区行车运送至成品存放区。

空架入库和成品出库流程:载有空运输架(空架)的运输卡车倒车进入指定产线的成品库,由成品区行车先将空架卸载至成品库区,然后将本次出库的成品吊装至运输卡车上(有时需要经过挑选,此过程缺乏足够数据支持在本次仿真流程中暂时忽略),运输卡车完成装货驶离工厂。

成品储存运输架的循环补充流程:综合运输车卸下满架成品之后,会从中转区的综合工位架上载运一个空架,送回脱模工位边上以备下次装运;而成品库行车将满架送入成品库区域之后,也会从成品库区域载运一个空架补充到综合工位架上,以此实现PC板运输架的循环使用。

当前产线流程除了混凝土浇捣之外,其他工序的线边实行开工前准备完当日所需的所有原料,生产过程中很少进行补料,因此仿真过程中默认线边原料无限供应[5]。

(2) 相关参数(见表1)。

所有物流设备的运作速度都是现场实测的,并非来源于设备技术参数,可能有部分偏差。

每一种混凝土的搅拌时间设定不一样,使用的水泥、粉煤灰减水剂和气温也不一样,因此凝结时间也略有不同,基本服从初凝时间为2~3小时,终凝时间为6~8小时。

1.4 模型建立及有效性验证

1.4.1建立仿真模型

为了更真实地模拟生产过程,根据收集的数据、流程图,以及导入的3D模型,在FlexSim 18.0.8中建立模型,具体流程如下:

(1) 使用3DSMax软件将模型导为.3ds格式文件。

(2) 根据需要,拖出相应的实体,将其导入三维模型,并且把临时实体导入到FlexSim软件中,建立新的用户库,从而可以减少导入相同实体模型时的重复工作。

(3) 将生产线的CAD布局图以模型背景的形式导入到FlexSim中,从建立好的用户库中拖出所需的实体模型,并且按照布局图中相应位置进行放置,并对所建立的模型中的各个实体建立关系连线以及进行相关的参数设置,最后把CAD模型背景以及实体间的连线等隐藏。模型展示效果如图2所示。

图2 仿真效果图

1.4.2验证模型有效性

实验模型运行3天后,达到稳定状态,通过结果输出,麓谷二期每小时产量约为4块,年产能约为150万m2。八小时人均效率约为:18 m2,符合实际生产情况,模型适用性较强[6],可以用来模拟实际生产过程。

1.5 仿真分析

模型校验完成后开始运行,实验模型在3天后进入稳定状态,为了确保绩效结果,确定仿真时间为12天(1 036 800 s)。通过对模型运行数据分析,发现生产流程运作中的瓶颈工位[7]。

各工位耗用时间如图3所示。在装钢筋笼和脱模吊装入库环节耗用时间长,使得该工序的前置工序堵塞情况严重,造成整条生产线出现总体产能降低,部分设备利用率低,关键物流设备的利用效率低等情况[8]。因此,在整个生产流程过程中,瓶颈工位在装钢筋笼和脱模吊装入库环节。

图3 各工位耗用时间

2 仿真优化

2.1 生产线瓶颈优化方案

由1.5节仿真分析可知,在生产流程中的瓶颈工位在装钢筋笼和脱模吊装入库环节。因此,为了提高整条生产线的总体产能,降低生产过程中的堵塞现象,提高部分设备以及关键物流设备的利用率, 有针对性地提出三套优化方案。

方案一在装钢筋笼工位增加工作人员数量,由原来的2名工作人员增加到4名工作人员,从而缩短该工位的耗时。

方案二将装钢筋笼工位的部分工序分摊到后续的装模工位和底层置筋工位上。由图3所示,在装钢筋笼工位的后续2个工位,即装模工位和底层置筋工位耗时较少。因此,将装钢筋笼工位的部分工序分摊到后续的装模工位和底层置筋工位,这样,3个工位的耗时就由原来的装钢筋笼工位45分钟、装模工位21分钟、底层置筋工位15分钟,平衡为三个工位各耗时27分钟。

方案三在方案二的基础上,对脱模吊装入库工位进行改进,改进脱模工位上清理作业墙板的作业手法,增加工作人员。方案二中,装钢筋笼工位的部分工序分摊给后续2个工位之后,各工位的利用率都有所提高,堵塞时间减少,但在脱模吊装入库工位仍有大部分时间处于堵塞状态,且利用率一直都没有提高,而且根据前面所述,脱模吊装入库也是瓶颈之一,制约着生产。因此,在方案二的基础上对脱模吊装入库工位进行改进,改进脱模工位上清理作业墙板的作业手法,增加工作人员,使得脱模吊装入库工位耗时由原来的34分钟,缩短至20分钟左右。

在各个方案的模拟运行中,充分考虑随机因素的影响,对于每一个变量方案运行100次,能够有效确保运行所得数据的合理性,防止偶然事件的发生。

2.2 优化评价指标

为了比较三套方案优化效果,以关键工位利用率、月均产量和人均效率为优化评价指标。通过对三个优化指标的数据分析比较,选取三套方案中的最佳优化方案。

2.2.1关键工位利用率

方案一在装钢筋笼工位利用率由改善前的95.3%下降到54.6%,主要是因为人员增加后,工位加工时间下降,与前后工序加工时间基本持平,当构件到达之后,不会因加工时间过长而产生拥堵,装钢筋笼工位也就不用一直处于加工状态;涂脱模油工位在利用率方面基本没有什么变化,但是在这个工位的拥堵情况得到很大改善,由原来的近75%的拥堵骤降为零,大部分时间处于闲置状态,原因在于装钢筋笼工作时间下降后,构件加工过程流畅,也就不会产生拥堵情况了;得到同样改善的还有脱模工位,利用率虽然没有变化,但堵塞情况得到较大改善,由改善前一半以上的时间处于堵塞状态,变为堵塞时间减少,等待时间加长;水电预埋和底层置筋两个工位的利用率也有所提高,但提高较小,主要是因为这两道工序处于装钢筋笼工序的后续工序,受影响不大。

方案二在装钢筋笼工位由原来的高达95.3%的利用率下降到60.8%,其余时间都处于闲置状态,主要是因为工序分摊之后,构件在装钢筋笼工位的加工时间下降到27分钟,与前置工序耗时基本持平,构件在加工过程中比较顺畅,不会在装钢筋笼工位集中,因此,该工位的利用率能够大幅度下降。涂脱模油工位的堵塞情况也得到很大改善,由原来的近75%的堵塞时间下降到5%左右,主要是后面的装钢筋笼工位加工顺畅,因此作为前置工序,不会产生拥堵情况,构件能够顺畅加工。底层置筋工位的利用率也由改善之前的15.9%提升到30.4%,效率翻倍,部分原因在于该工位分摊了装钢筋笼的部分工序,工位的加工时间变长,利用率自然也就得到提升了。另一方面,构件再生产过程中堵塞情况得到很大改善,能够流畅生产,因此,单位时间内加工处理的构建数量增多,工位利用率也就随之提升,这也是水电预埋工位利用率提升的主要原因,由改善前的24.3%的利用率提升到30.4%。同样地,脱模工位的堵塞情况得到很大改善,由原来的一半以上的时间处于堵塞状态改善为等待状态。

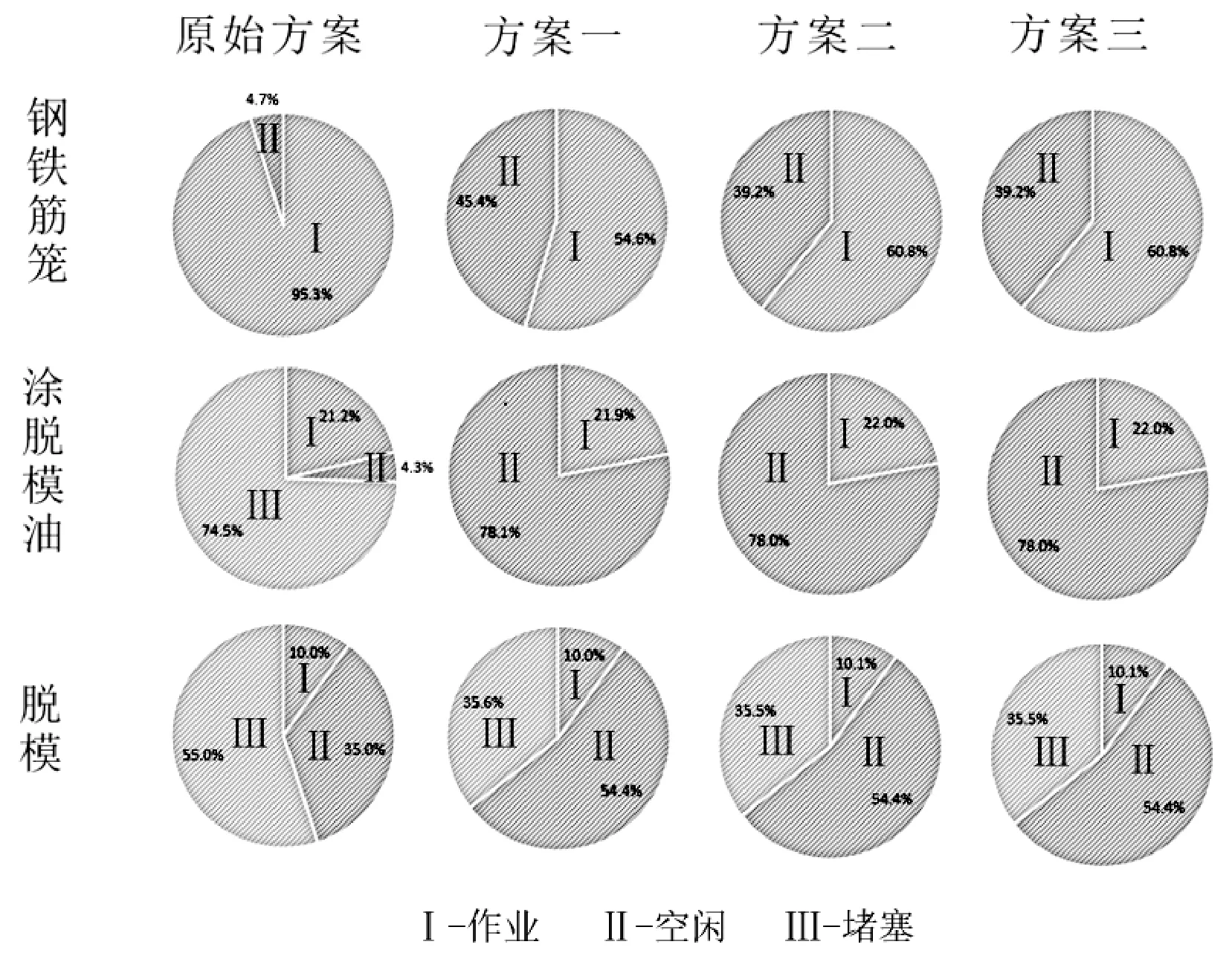

方案三虽然对脱模吊装入库工位进行了改进,使得整个生产流程更加顺畅,加快了构件的生产效率,但各工位的利用率情况依然与方案二相同。关键工位利用率对比结果如图4所示。

图4 关键工位利用率对比

2.2.2月均产量

方案一月均产量由改善前的1 580块/月增加到1 650块/月,增加数量并不理想,主要是因为装钢筋笼工位增加工作人员之后,虽然该工位利用率降低,前后工序的堵塞情况改善,但其他工位的利用率改善情况不大,利用率提高很少,大部分时间处于闲置状态,因而,整条产线的产量增加数量很小。

方案二月均产量由原来的1 580块/月,增加到1 660块/月,数量有所增加,原因在于装钢筋笼工位部分工序分摊之后,生产过程中其前置工位堵塞情况有所改善,生产过程较改善前更为顺畅,产量自然也就能够增加;然而,每月增加80块,效果并不是很明显,这与后面的另外一个瓶颈工序有关,脱模吊装入库工序没有得到改善,依然制约着整条生产线的生产。

由于方案三脱模吊装入库环节的改善,使得整体生产比方案二更加流畅,在产量方面自然也就会增加,而且增加效果明显,由原来的1 580块/月,增加到2 600块/月,能够有效提高预制PC板的产量。月均产量对比结果如图5所示。

图5 月均产量对比

2.2.3人均效率

方案一人均效率非但没有提高,反而有所下降,由原来的16.8块/8 h,下降到16块/8 h。究其原因,人均效率在计算时与月均产量和工作人员数量相关。人均效率等于8 h内生产总量除以工作人员数量,月均产量基本没有提高,再平均分配到每天的生产数量基本与改善之前基本没有差别。但工作人员增加了,人均效率也就降低了。

方案二由改善前的16.8块/8 h,提升到改善后的18.1块/8 h,月均产量增加了,而工人数量没有增加,相应的人均效率也随之提升。然而提升的效果并不明显,与月均产量相关。

方案三由于月均产量得到了很大的提升,在人均效率上也会相应地得到很大的提升,由原来的16.8块/8 h提升到24块/8 h。

图6 每8小时人均产量对比

2.3 方案对比选取

对于方案一,通过改变作业人数来降低工位作业时间,能够有效地解决工位堵塞。但人数的增加导致人均效率降低,且月均产量提高不明显。

对于方案二,瓶颈工位将部分工序分摊给后续工位之后,优化了作业流程设计,达到生产线平衡,工位堵塞现象得到了改善,人均效率也得到了提高。而月均产量虽然有所提高,但提高有些缓慢。

对于方案三,在方案二的基础上,同时对两个瓶颈工位进行改善,使得产量和人均效率得到大幅度的提升。但是由于工位作业时间相差较大,在脱模吊装入库工位仍有堵塞情况,有待进一步改进。

根据关键工位利用率、月均产量和人均效率评价指标对三套方案进行对比,方案三能够有效提高预制PC板产线产量,提高产线生产效率。因此,选取方案三作为该模型的最终优化方案。

3 结 语

本文通过FlexSim仿真软件,对预制PC板工厂生产线进行仿真模拟,发现其生产流程中的瓶颈工位,然后根据存在的瓶颈工位提出相应的解决方案[9],最终选取装钢筋笼工位工序分摊和改进脱模入库工位作业手法同步进行的生产方案,达到优化生产流程、提高预制PC板生产产量和生产效率的目标。

装配式建筑在国内作为新兴行业,发展快,潜能巨大,市场需求大,而目前的生产工艺之中并没有一套规范的生产工艺,依然采用老一套的生产工艺,其中所存在的问题不仅仅会影响产能,而且会进一步影响装配式建筑的政策推广以及装配式建筑的市场占有率。通过仿真技术可以为企业生产提供一套规范可行的生产模式,解决生产过程中存在的问题,为装配式建筑抢占市场份额助力。