串联泵控液压系统设计及其仿真脉动和能耗优化分析

2021-03-15徐洪涛李延民

徐洪涛,李延民

(1.河南建筑职业技术学院 设备工程系,河南 郑州 450064;2.郑州大学 机械工程学院,河南 郑州 450064)

目前,大部分液压动力源都是选择液压泵来实现,为液压系统运动控制过程提供所需动力[1-4]。根据液压泵的运行工况差异,可将其分成高压、高转速、高效率与良好负载适应性的3种液压泵。通过分析液压泵转速影响因素发现,处于常规供油压力下时,泵吸油口空化压力会产生影响,对结构进行调整也会导致技术层面受到制约[5-7]。

相关方面吸引了众多的研究学者。王乐勤[8]对高压渐开线类型的齿轮泵开展了内泄漏方面的研究工作。通过分析发现,对泵体和齿圈两端的间隙进行适当优化后,有助于泵在高压运行状态下获得更大容积效率。此外也可以适当调整径向力的平衡设计方式来实现对偏心方向的控制效果,通过设置不同的偏心率来避免发生轴向泄漏情况。PEDROJAVIER等[9]通过键合图方法测试了齿轮副在运动过程中形成的应力分布图,将2个液压泵进行串联组合后可以实现对压力的叠加效果,有助于动力源输出更高压力,系统运行期间,负载大于柱塞泵设定压力后,柱塞泵依然可以根据之前设置的压力值为系统提供所需压力,降低能量损耗,连接好二级泵进油口和一级泵出油口,进油口压力逐渐上升,通过压力叠加的方式获得能够满足负载条件的压力,同时需确保二级泵进出口压差都在额定压力以内。安蕾等[10]对一字燃油通道结构实现的串联多级齿轮泵进行分析后,将该方法应用于设计多级内啮合摆线齿轮泵结构。李华聪[11]构建了一种多级内啮合结构的航空燃油齿轮泵,以单轴方式进行驱动,再以三级齿轮泵进行串联,利用主动轴实现连接转动。根据前期文献报道可知,齿轮泵可以提升大流量条件下的燃油泵增压效果,降低燃油泵压力脉动;由于齿轮泵具有紧凑结构,能够降低燃油泵各级泄漏程度。

在串联泵液压系统中,要求一级泵能够为二级泵提供稳定压力,并且该压力值应控制在额定压力以内。为实现节能的效果,选择柱塞泵作为一级泵,同时设定一个初始输出压力。以上的研究表明,串联泵对降低能量损耗方面具有明显的效果,但对流量脉动以及能量损耗性能方面的研究很少。本研究选择双液压泵串联的组装方式可达到泵高速运转并获得高压力的效果,此外还可以同时适应高低压负载的使用要求,保证液压泵在小体积条件下获得高压力,充分减小回路的节流损失。

1 串联泵控液压系统结构设计

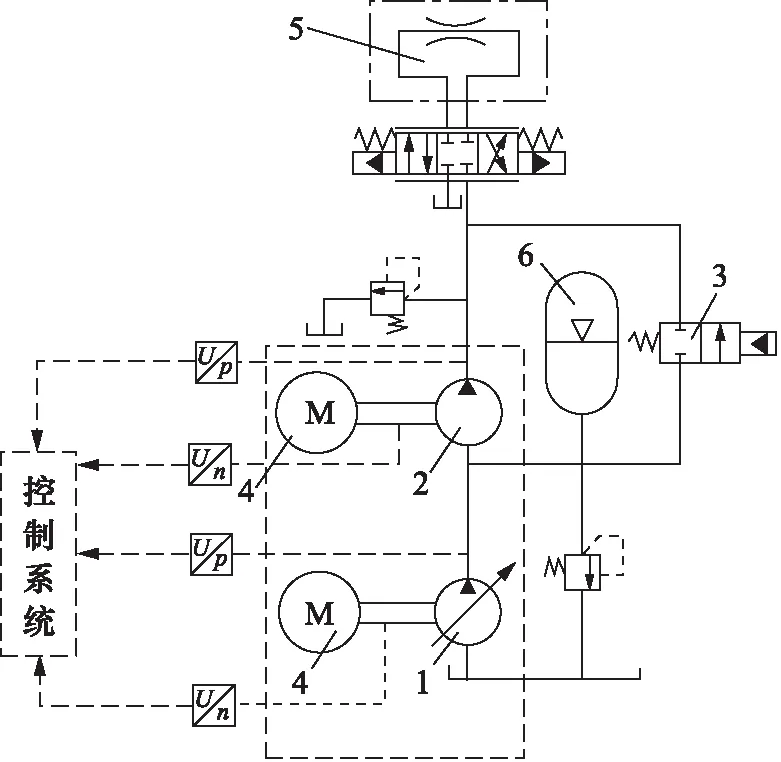

图1给出了双电机驱动串联结构液压动力源的具体工作原理示意图,连接柱塞泵1出油口和齿轮泵2进油口,依次通过2个电机驱动液压泵。由于齿轮泵属于定量泵,通过控制电机转速来达到调整系统流量的功能。通过调整手动阀来模拟不同的工况负载,使液压系统获得所需压力。串联结构的液压动力源系统通过上述串联形式完成压力分级叠加,获得更大的液压系统动力源输出压力,采用此动力源能够满足高压力与大流量的液压系统使用要求。系统达到高压负载状态时,将电磁阀3切换到左位,以串联方式连接一级泵和二级泵,利用输出压力叠加的方式使液压动力源获得更大输出压力,在最优状态下可以达到2个泵的压力相加的程度;根据实际工况需求,当系统保持低压负载时,将电磁阀3切换到右位,此时二级泵停止工作过程,只通过一级泵为系统提供压力,利用这种方式能够实现串联液压动力源多压力级别输出的效果。通过分析原理图可知,蓄能器6可以发挥对二级泵进行补油稳压的功能[12-14]。

1.柱塞泵 2.齿轮泵 3.电磁换向阀 4.电机 5.加载阀 6.蓄能器

2 脉动仿真分析

2.1 模型搭建

利用串联泵控液压系统来实现齿轮泵和柱塞泵的串联过程,可以使液压系统动力源输出更大的压力。在低负载条件下,将柱塞泵输出压力调节到低于负载的状态,之后跟齿轮泵进行串联以达到负载要求;处于高负载状态下时,控制柱塞泵保持更高输出压力,与齿轮泵进行串联后,再以压力叠加的方式完成多压力级别输出。根据以上研究结果,采用轴向柱塞泵作为一级泵,同时以齿轮泵和马达构成二级泵,表1与表2分别给出了液压泵的各项参数。

表1 轴向柱塞泵主要参数

表2 齿轮泵/马达主要参数

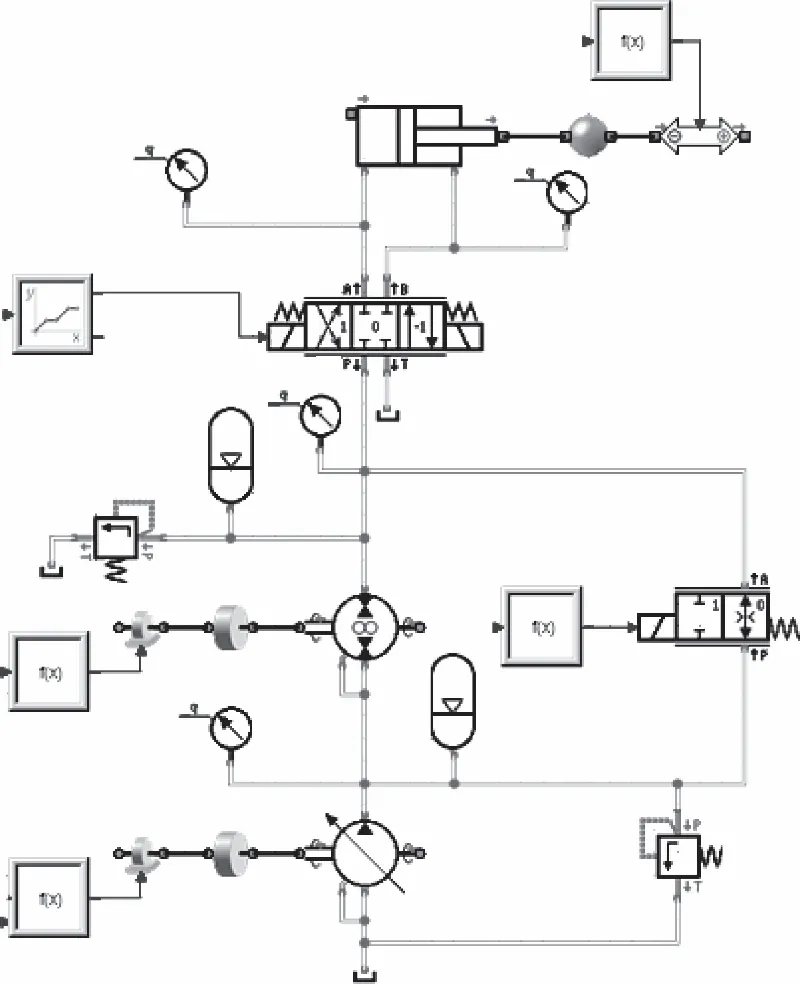

图2显示了由柱塞泵和齿轮泵进行串联构建的液压泵系统模型,其中,前者额定压力为28 MPa,后者额定压力为21 MPa,将柱塞泵出油口连上齿轮泵进油口,将这2个液压泵输出压力进行叠加后可实现系统的多压力级别输出过程。

图2 串联泵控液压系统模型

进行模型仿真时应对齿轮泵出口流量与压力参数进行测试。通过适当调整系统负载状态,本系统可以输出高压力级别,将测试压力依次设定在20,25,30 MPa。

2.2 流量脉动仿真分析

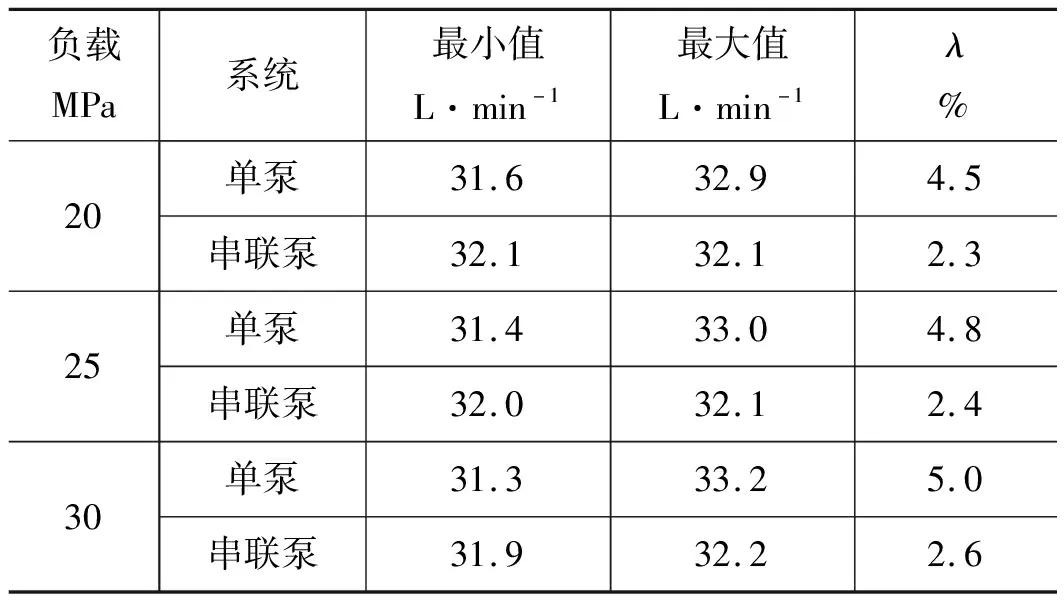

图3负载20 MPa下串联泵控液压系统的流量脉动,表3给出了单泵和串联泵控液压系统的流量脉动分布统计结果,其中λ表示输出流量波动值达到平均流量的比例,其在一定程度上反映出来流量脉动的波动情况,其值越小表示稳定性越好[15]。系统负载由20 MPa提高到30 MPa,同时单泵控液压系统泵输出流量差值也发生了增加,形成了更大的流量脉动区间。当负载增大后,串联泵控液压系统的流量脉动区间也发生了减小。这是因为增大负载会增加液压系统的负担,会降低运行稳定性,进而表现出流量波动的增加。注意到,串联泵控液压系统的流量脉动随着负载的增加变动不明显,可见本系统的设计具有很好的稳定性。

图3 负载20 MPa下串联泵控液压系统的流量脉动

表3 不同压力下单泵和串联泵控液压系统的流量脉动分布

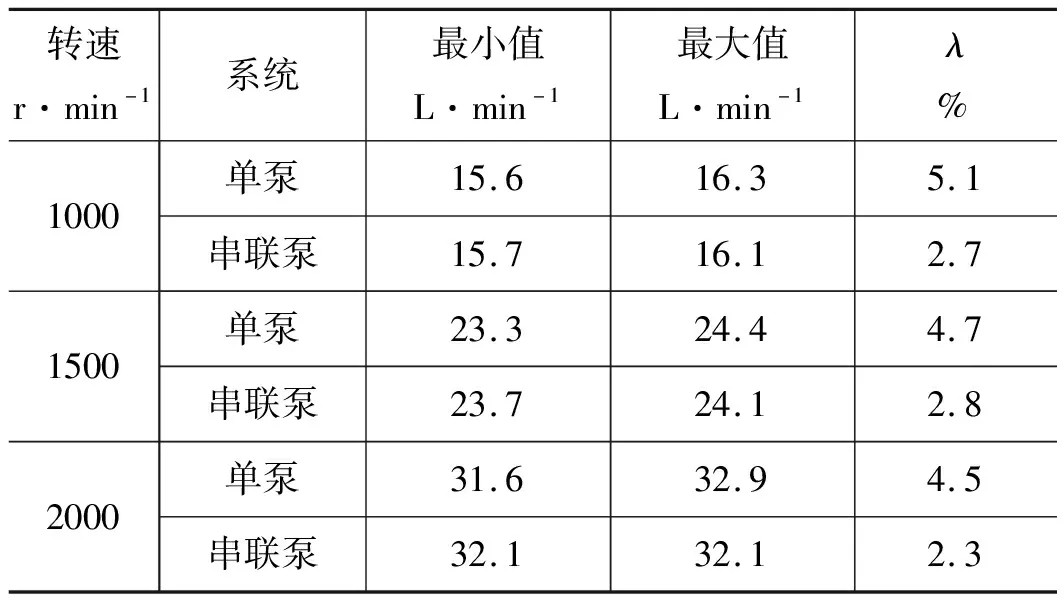

表4显示了液压系统负载为20 MPa情况下,单泵和串联泵控液压系统的流量脉动结果。对表3进行分析可知,对电机转速进行调整后,串联泵控液压系统相对单泵系统的齿轮泵发生了流量脉动的显著降低。电机转速由1000 r/min提高到2000 r/min,虽然齿轮泵输出流量差值发生了提高,不过流量脉动变化区间出现了明显降低。

表4 不同转速下单泵和串联泵控液压系统的流量脉动分布

2.3 能耗仿真分析

液压系统受到负载与液压缸无杆腔直径呈现递减变化。图4显示在负载为20 MPa的条件下,单泵和串联泵控液压系统的位移分布。串联泵控液压系统经过串联增压后,可以使系统承受更高负载。从图4可以看到,液压缸在最初阶段的伸出速度受到了明显影响,因此串联泵控液压系统在0.1 s的地方形成了拐点。到达0.1 s之后,单泵和串联泵控液压系统获得了相近斜率,表明2个系统液压缸获得了基本相同的速度。对比单泵和串联泵控系统流量测试结果可以明显发现,串联泵控液压系统获得了比单泵更优的波动状态。

图4 单泵和串联泵控液压系统的位移分布

图5给出了单泵和串联泵控液压系统的功率分布。根据图5可知,当液压缸伸出时,液压缸输入功率保持相对稳定的状态,都是-3.62 kW。其中,单泵控液压系统泵输出功率为10.12 kW,串联泵控液压系统的2个泵输出功率分别为7.12 kW和3.26 kW。根据研究结果可以发现,串联泵控液压系统可以利用功率叠加的过程达到通过低功率电机获得大功率输出的目的。

图5 单泵和串联泵控液压系统的功率分布

3 结论

(1)设计了串联结构的液压动力源系统,完成压力分级叠加,获得更大的液压系统动力源输出压力,采用此动力源能够满足高压力与大流量的液压系统使用要求;

(2)串联泵控液压系统流量脉动随着负载增加变动不明显,表明本系统设计具有很好的稳定性。对电机转速调整后,串联泵控液压系统相对单泵系统的齿轮泵发生了流量脉动的显著降低;

(3)串联泵控液压系统可使系统承受更高负载,使液压泵达到更低的输出流量。串联泵控液压系统获得了比单泵更优的波动状态。串联泵控液压系统可以利用功率叠加的过程达到通过低功率电机获得大功率输出的目的。