基于Isight对复合储能式混合动力系统的稳健设计

2021-03-15徐大雨林慕义

徐大雨,林慕义,2,李 钊,陈 勇,2,马 彬,2

(1.北京信息科技大学 机电工程学院,北京 100192;2.北京电动车辆协同创新中心,北京 100192)

引言

装载机作为主要的工程车辆之一,目前广泛应用于采矿、土建、海港、道路等施工领域[1]。但因为装载机的日常工作环境恶劣复杂,且作业任务灵活多变,导致装载机的日常运行及维护需要消耗大量资源,且同时会产生一定的污染。因此如何在保证装载机基本功能的前提下,实现装载机的节能减排成为当下急需研究的重点[2]。目前国内外存在很多针对复合储能式混合动力系统的研究。ROMAUS C等[3]设计了一种油-电复合储能系统,并采用预估-校正法对该复合储能系统进行了多目标优化,使该复合储能系统在各工况下都可以表现出良好的工作性能。SANFÉIX J等[4]将功率型和能量型锂离子电池组合成复合储能系统,并在不同工况下对该复合储能式系统进行测试,结果表明该系统有效的提升了复合储能系统的电池寿命。王连新等[5]针对工程车辆的工作特点,在油电混合动力系统和液压混合动力系统基础上,通过充分结合两种混合动力系统的优势,设计了一种新型的油-电-液复合储能式混合动力系统,将系统的节油率达到20%左右。于忠杰等[6]设计出一种基于工步识别的复合储能式混合动力系统,利用工步分析挖掘装载机工作循环的运行规律对系统进行结构设计、数学建模、参数匹配,仿真结果发现混合动力系统具有较好的动态特性和经济性,较好地提髙了现有装载机储能系统的整体性能。

复合储能式混合动力系统是由电池-电机系统、传动系统以及液压驱动-制动能量回收系统三种供能系统构成,因而其工作性能很容易受到诸多系统参数波动的影响[7-9]。本研究在此基础上利用稳健设计的理论与方法将系统进行优化处理,并接入整车后向仿真模型中进行仿真,在仿真基础上通过dSPACE硬件在环试验来验证设计优化后的效果,以期在不损失装载机动力性前提下提升其燃油经济性。

1 稳健设计的基本理论和方法

1.1 稳健设计原理

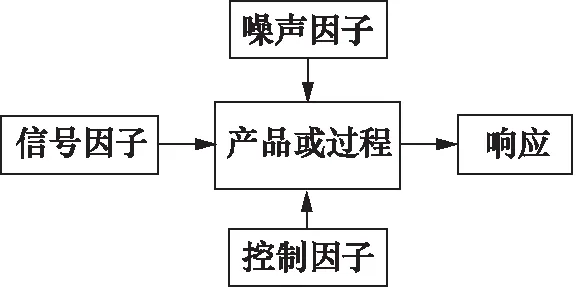

稳健设计基本原理为通过降低噪声因子对产品质量特性的影响,来保证产品性能的稳定性[10]。通常影响产品质量特性的因素一般划分为控制因子、噪声因子、信号因子,其影响关系可由P-diagram系统图来表示,如图1所示。

图1 P-diagram系统图

1.2 田口稳健设计法

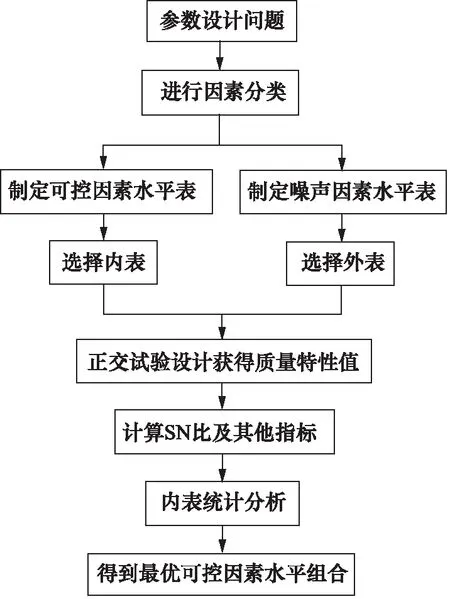

本研究采用的田口法主要为参数设计。将影响产品性能的因子划分为可控因子、噪声因子,并在初始方案的基础上确定出各因子的水平范围,然后通过正交试验设计来研究噪声因子对可控因子的影响,最后使用信噪比来评价产品性能对噪声因子波动的敏感性,并获得最佳的可控因子水平组合,即稳健设计方案,设计流程如图2所示。

图2 田口法参数设计流程

2 复合储能式混合动力系统分析与仿真建模

2.1 系统结构分析

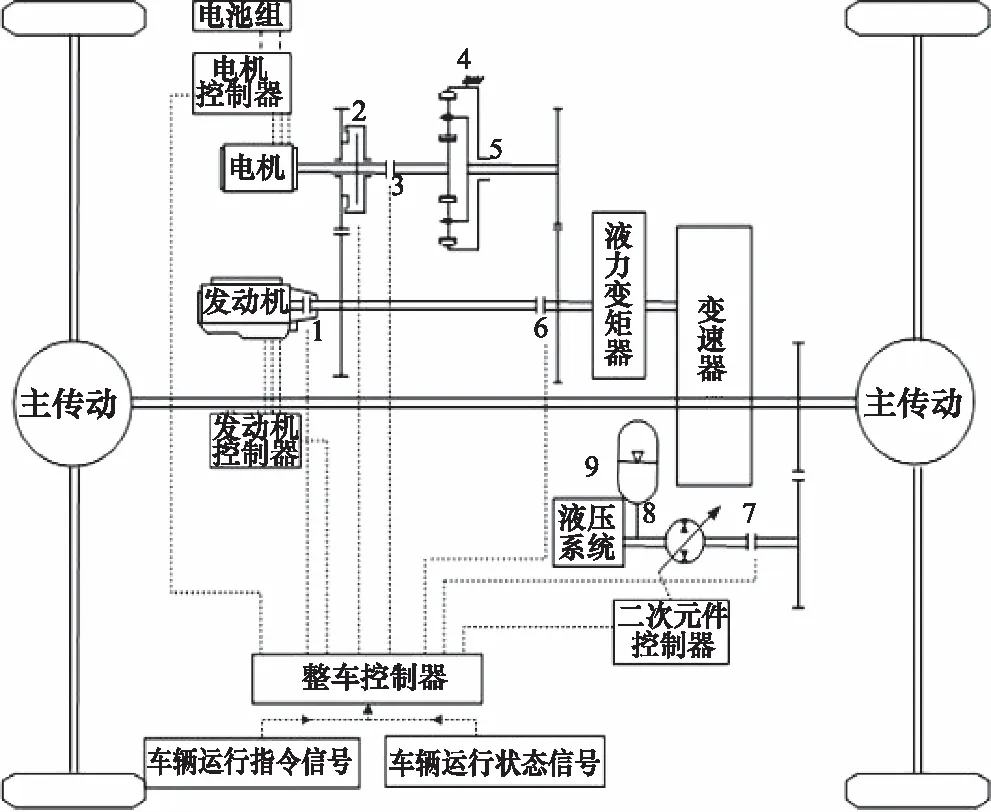

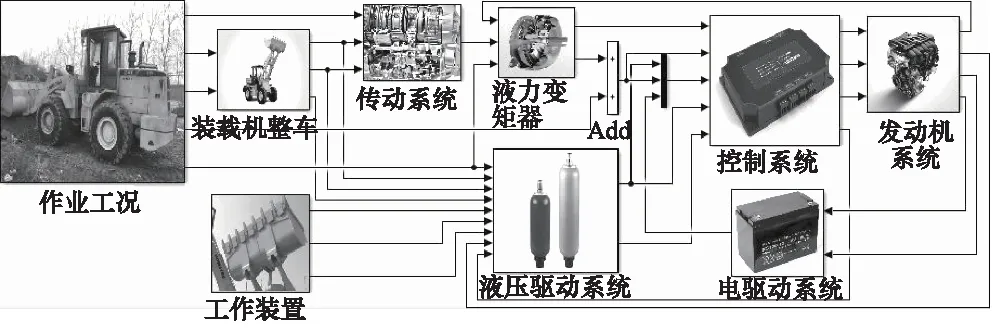

本研究所研究的复合储能式混合动力系统包括柴油发动机系统、液压驱动系统、电驱动系统三种供能系统,如图3所示。

1~3、6、7.电磁离合器 4.锁止机构 5.行星齿轮机构 8.二次元件 9.液压蓄能器

2.2 装载机典型作业工况

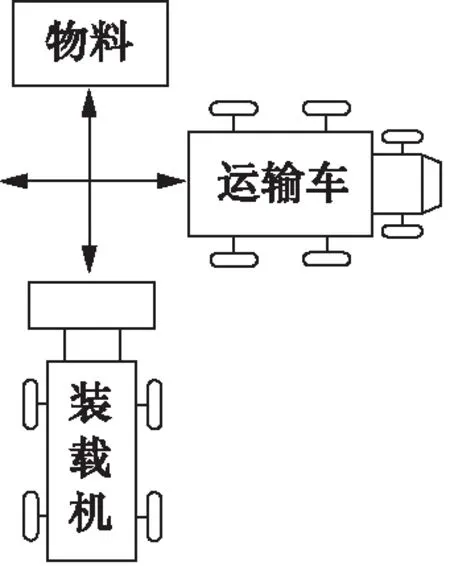

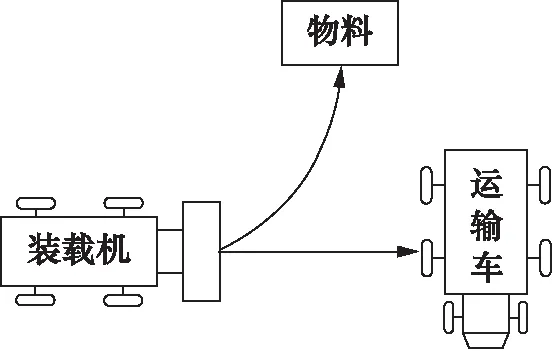

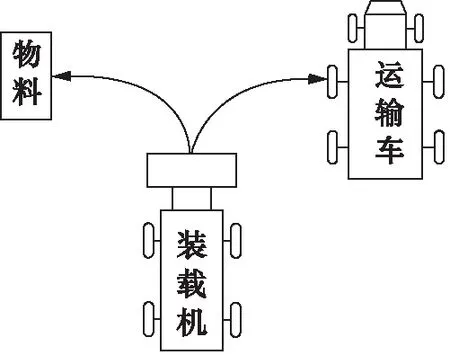

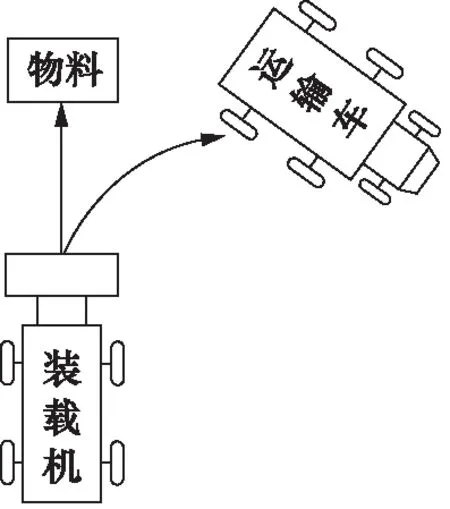

装载机在作业时常用工况有四种[11],亦为本研究所需识别的工况,即“I”形工况、“L”形工况、“T” 形工况与“V”形工况,如图4~图7所示。

图4 “I”形作业工况

图5 “L”形作业工况

图6 “T”形作业工况

图7 “V”形作业工况

(1)“I”形工况:又称穿梭工况,即装载机的行进路线垂直于运输车的行进路线。

(2)“L”形工况:即装载机作业开始前是与运输车的侧面成垂直状态,而物料又与装载机、运输车形成直角三角形状态。

(3)“T”形工况:即物料与运输车在一条水平线上,同时装载机的行进方向垂直于这条水平线。

(4)“V”形工况:即装载机初始位置的前方垂直于物料,而运输车则停在与物料呈60°角的方向上。

2.3 整车后向仿真模型搭建

复合储能式混合动力装载机仿真模型的建立是对装载机各个系统的仿真优化以及硬件在环仿真试验的基础。需要搭建的 Simulink 仿真模型,所以利用Simulink软件依据有关数学公式和数学模型搭建装载机整车后向仿真模型,如图8所示。

图8 整车后向Simulink仿真模型

3 基于田口法的复合储能式混合动力系统参数设计

3.1 稳健设计参数分析

研究的复合储能式混合动力系统主要由柴油发动机系统、液压驱动系统、电驱动系统3个子系统组成。由于该系统的3个供能系统结构也十分复杂,因此通过对混合动力系统的3个供能系统进行分析后,细化出对整车燃油经济性影响最大的3个系统:传动系统、电池-电机系统、液压驱动-制动能量回收系统。所以需要对所选择的3个系统进行分析,以确定出对3个系统的各自工作性能影响较大的影响因子,进而确定对复合储能式混合动力系统工作性能影响较大的影响因子。

1)传动系统分析

传动系统作为传输动力源所输出动能的关键系统,其主要通过调节有关传动参数来影响动能的传递效率,而动能的传递效率最终量化为装载机的最大牵引力,所以传动系统的工作性能指标选择为最大牵引力,其计算公式为:

式中,Fk—— 装载机最大牵引力

MT—— 液力变矩器输出转矩

iT—— 液力变矩器的传动比

ig—— 装载机主传动比

i0—— 转载机最小档传动比

iL—— 轮边减速器传动比

ηg—— 传动系统效率

ηl—— 液力变矩器效率

rd—— 装载机车轮半径

由于最大牵引力的大小主要受到各种传动比的影响,结合式(1)可以得出,对最大牵引力影响最大的主要参数为:装载机主传动比ig、轮边减速器传动比iL、液力变矩器传动比iT、装载机各挡位传动比i0。

2)液压驱动-制动能量回收系统分析

装载机制动过程中产生的能量主要由液压蓄能器来进行回收,而制动过程中产生的能量主要是装载机由运动到静止的过程中的动能变化量,因此液压蓄能器回收的能量与动能变化量之比即为液压驱动-制动能量回收系统的工作性能指标,即能量回收率。

能量回收率计算公式为:

式中,∑Eacc—— 液压蓄能器回收的能量

∑Er—— 装载机动能变化量

p1—— 液压蓄能器的最低工作压力

n—— 气体多变指数

m—— 装载机整车质量

V1—— 最低工作压力下的液压蓄能器的气体体积

v1—— 装载机制动初始速度

V2—— 最高工作压力下的液压蓄能器气体体积

v2—— 装载机制动结束速度

此外,在绝热密封条件下液压蓄能器还会受到其有效容积和工作压力的影响:

式中,p2为液压蓄能器的最高工作压力。

除此之外,能量回收率最容易受到液压泵/马达的最大排量的影响,液压泵/马达的最大排量为:

式中,ηp/M—— 液压泵/马达传动效率

it—— 转矩耦合器传动比

CD—— 风阻系数

A—— 装载机迎风面积

vmax—— 装载机最高车速

3)电池-电机系统分析

电驱动系统作为重要的辅助动力源,电池-电极部分的输出转矩通常会经由液力变矩器与发动机输出转矩进行结合,一起为装载机提供动能。因此电池-电机系统的工作性能指标选择为驱动电机的额定转矩最大值,其计算公式为:

(1)

式中,Tb—— 驱动电机的额定转矩

Pm—— 驱动电机的额定功率

nm—— 驱动电机的额定转速

其中,驱动电机额定功率为:

(2)

由式(2)可见,在电池-电机系统中,驱动电机的额定功率Pm和驱动电机nm的额定转速2个参数因子对电机系统的工作性能指标,即驱动电机的额定转矩最大值影响最大。

通过对3个系统的稳健设计参数分析,最终确定出对3个系统各自工作性能影响最大的参数因子,即:液压蓄能器最低工作压力p1、装载机主传动比ig、一挡传动比i1、二挡传动比i2、三挡传动比i3、四挡传动比i4、液压蓄能器最高工作压力p2、轮边减速器传动比iL、最低工作压力下的液压蓄能器的气体体积V1、液力变矩器传动比iT、最高工作压力下的液压蓄能器的气体体积V2、液压泵/马达的最大排量Vp/M,max、驱动电机的额定功率Pb、驱动电机的额定转速nb共14个影响参数因子。这14个影响参数因子亦为影响复合储能式混合动力系统工作性能指标——燃油经济性能的影响参数因子[12]。

3.2 正交表设计

鉴于上述分析结果,本研究14个影响参数因子的初始方案值为:iL=4.5;iT=1.25;im=6;i1=4;i2=2;i3=1;i4=65;p1=5 MPa;p2=5 MPa;V1=100 L;V2=60 L;Vp/M,max=130 mL/r;Pb=60 kW;nb=1800 r/min。

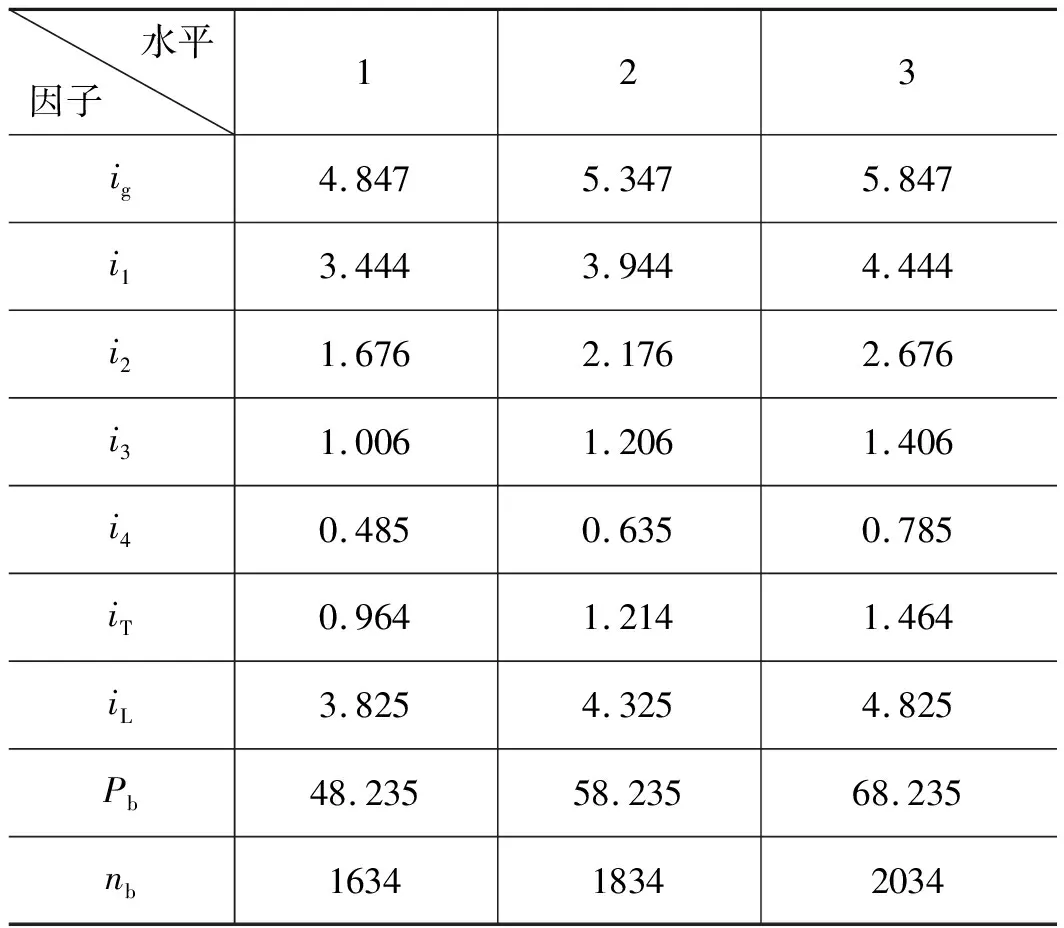

通过对14个参数因子的分析发现:ig,i1,i2,i3,i4,iL,iT,Pb,nb这9个参数因子符合可控因子的特征,并将各可控因子划分为三水平,如表1 所示。

表1 可控因子及水平

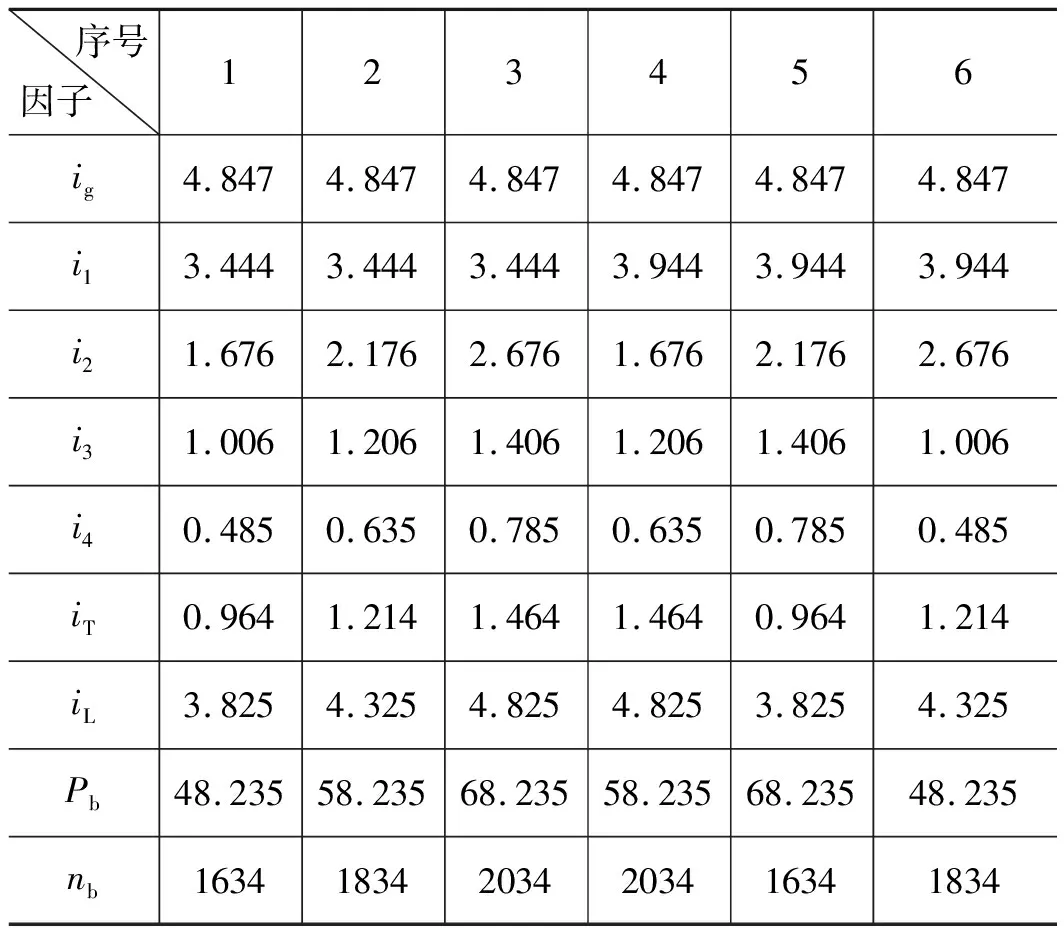

根据上述确定的可控因子及其水平来将内表选择为L27(39),然后对各可控因子进行试验设计,所得可控因子内表如表2所示。

表2 可控因子内表

液压驱动系统因为依靠液压油进行动能传输,因此属于柔性能量传递系统,从而导致其中零部件的工作特性不易得到精准控制,所以在装载机的日常工作中这些零部件的某些指标参数普遍存在一定波动。而这些参数波动会进一步的影响到液压驱动系统的工作性能,在本研究中具体体现为对能量回收率的影响。而液压驱动系统作为复合储能式混合动力系统中的关键组成部分,其中的参数波动势必会影响到整个混合动力系统的工作性能。

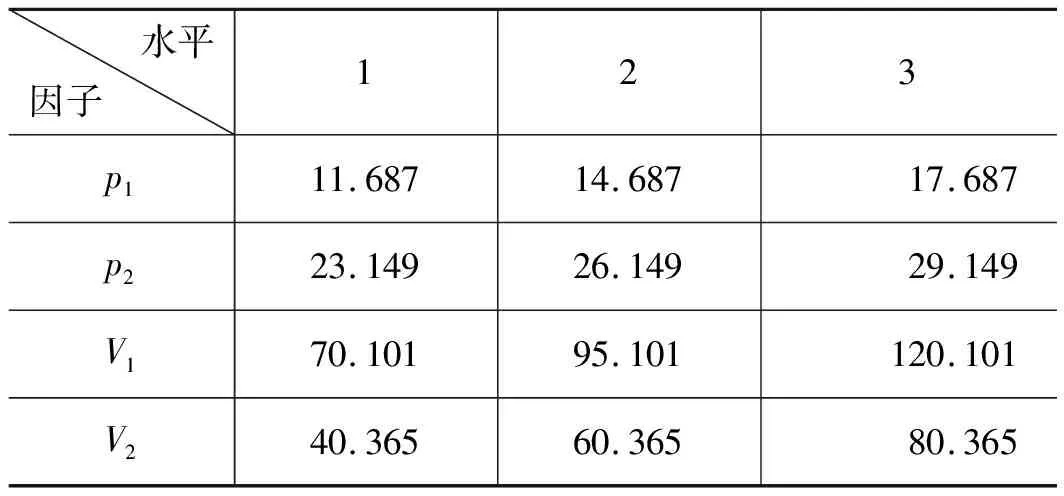

通过上述分析可以得出,液压驱动-制动能量回收系统中的最低工作压力下的V1,p1,V2,p2这4个影响参数符合噪声因子的特征,即属于研究设计人员不容易控制的参数因子,且属于系统内部噪声因子,故将上述4个影响参数因子选择为噪声因子。

在初始方案的基础上选择等距划分法将各噪声因子划分为三水平,划分后的噪声因子及水平如表3所示。

表3 噪声因子及水平

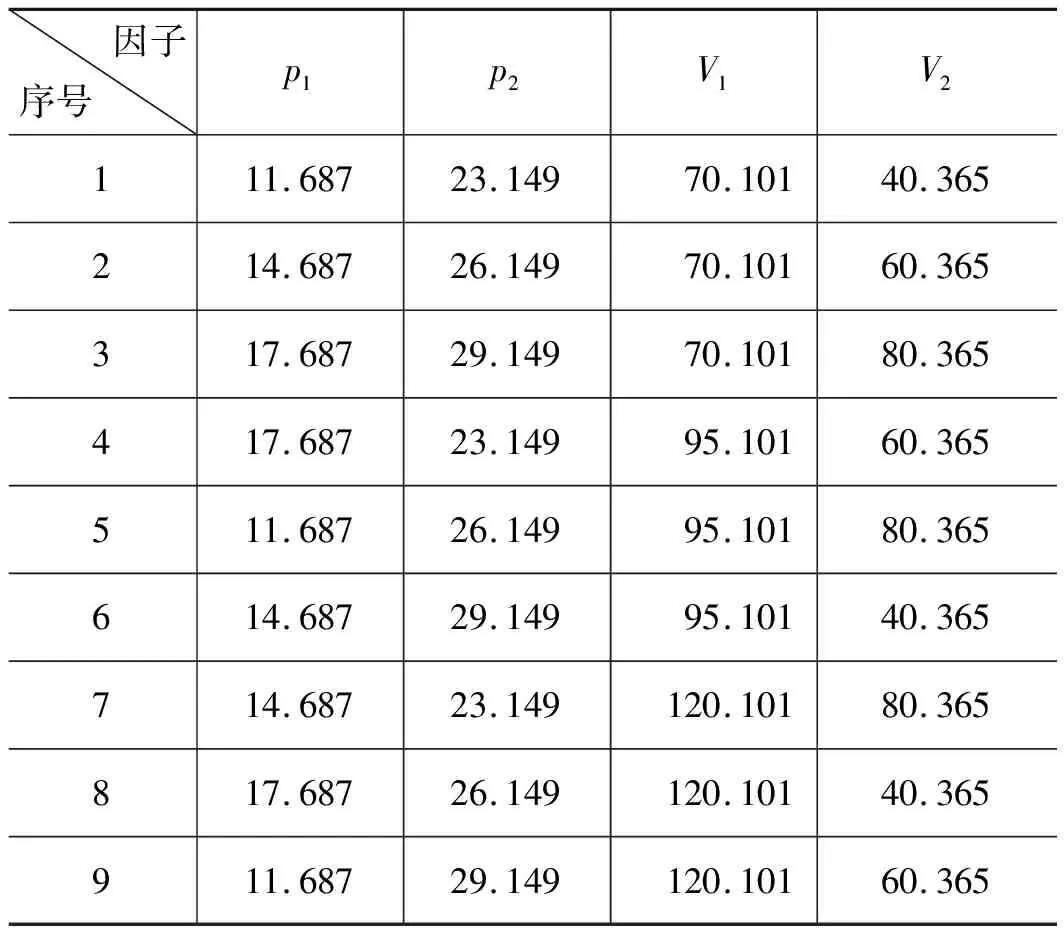

根据上述确定的噪声因子及其水平,选择L9(34)外表对各噪声因子进行试验设计,所得噪声因子外表如表4所示。

表4 噪声因子的外表

此外,鉴于液压驱动系统对整个混合动力系统具有较大的影响,因此选择符合信号因子特征的Vp/M,max作为本研究稳健设计的信号因子,即调整Vp/M,max以使混合动力系统的工作性能指标维持在目标范围内。

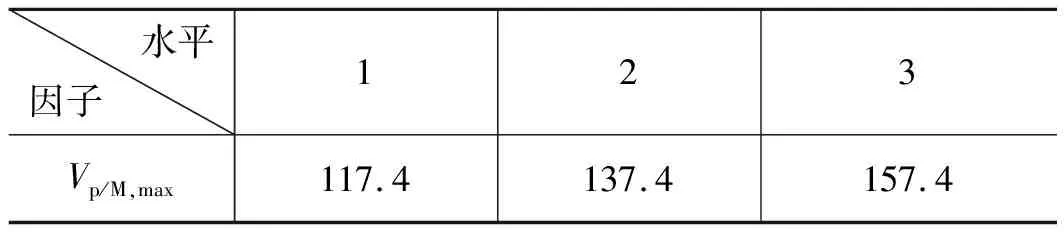

在初始方案的基础上选择等距划分法将信号因子划分为三水平,划分后的信号因子及水平如表5所示。

表5 信号因子及水平

4 基于Isight的复合储能式混合动力系统稳健优化及仿真分析

4.1 稳健优化

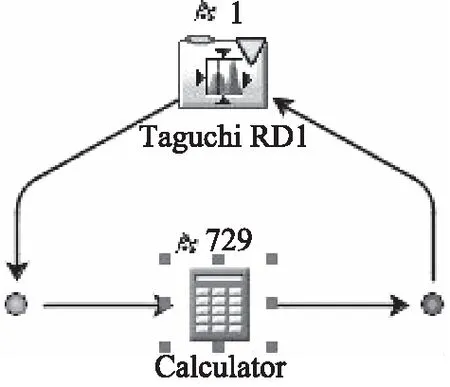

1)搭建田口稳健设计流程

在Isight软件的田口稳健设计模块中搭建的田口稳健优化设计流程如图9所示。

图9 田口稳健优化设计流程

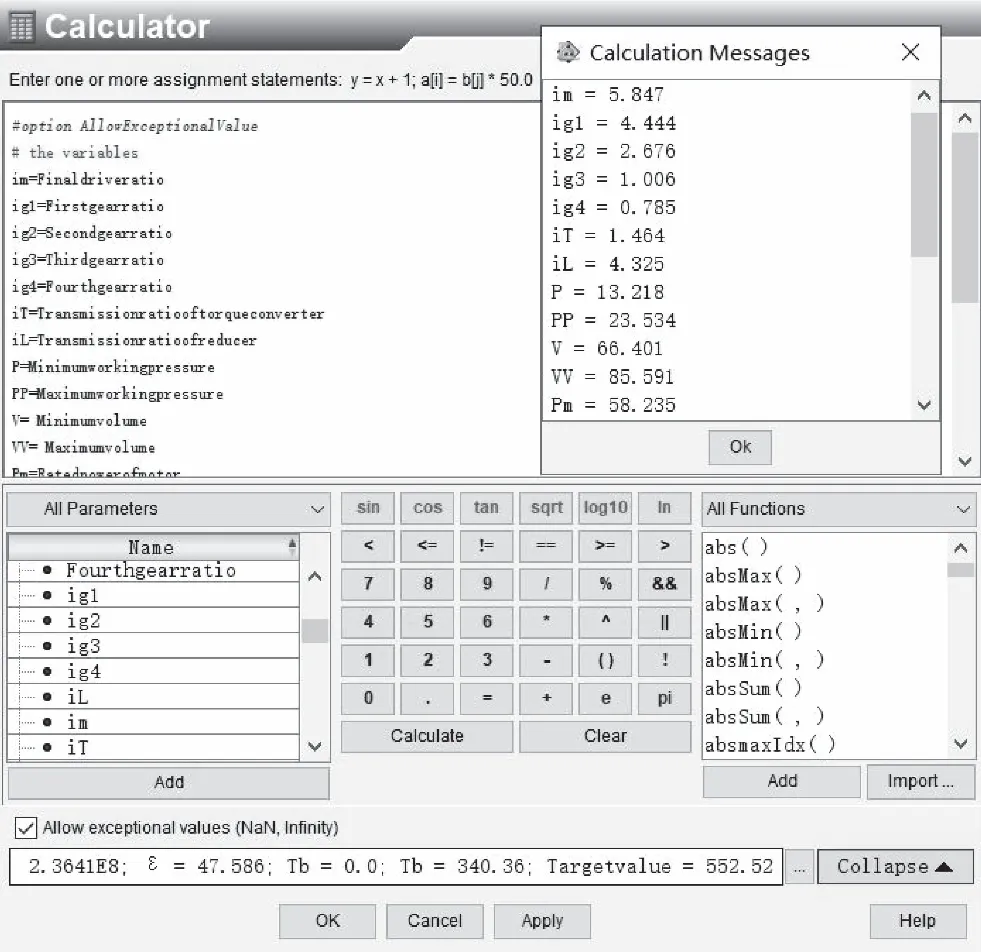

将提到影响因子的有关数学公式,以及各影响因子与复合储能式混合动力系统的工作性能指标有关的数学公式一起输入到Calculator模块中,验证结果如图10所示。

图10 Calculator数学公式验证结果

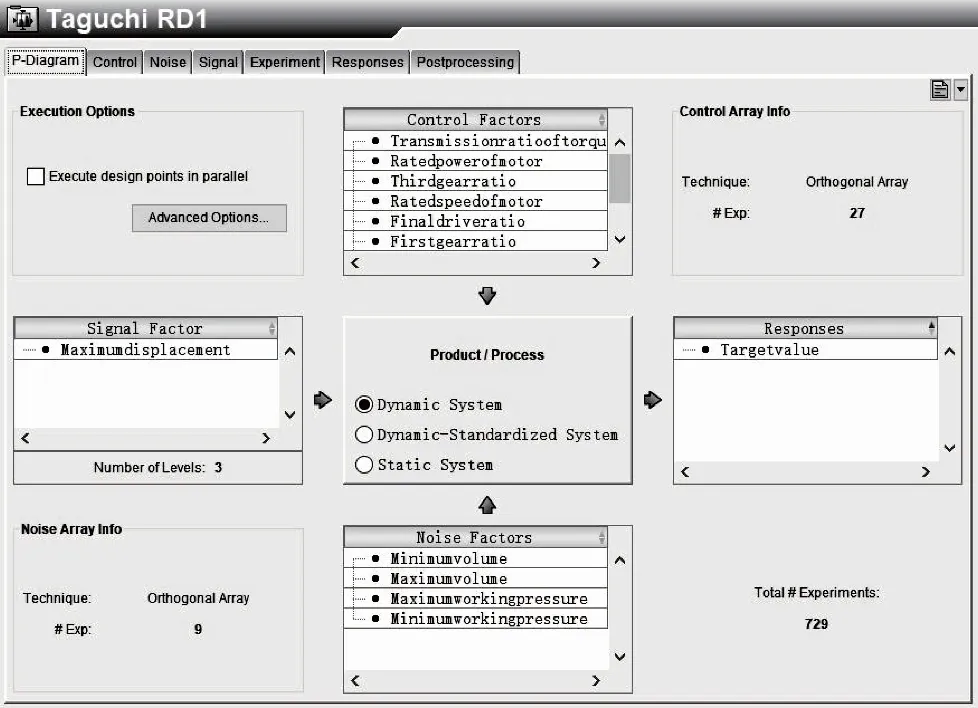

接着依据参数设计所得到的内外正交表,以及信号因子水平表等来完成P-Diagram系统图的参数设置,如图11所示。

图11 P-Diagram系统图

2)结果分析

因为可控因子、噪声因子以及信号因子之间的组合方式有730种,而稳健设计的过程便是在这730种方案中找到最稳健的方案[13]。

复合储能式混合动力系统为动态系统,所以田口稳健设计模块依据动态特性的参数设计流程,以及动态特性评价指标对730种方案进行一一设计与评价。Isight软件完成稳健设计后所得的稳健方案为:轮边减速器传动比iL为4.325,主减速器传动比im为5.347,一挡传动比ig1为3.444,二挡传动比ig2为2.176,三挡传动比ig3为1.406,四挡传动比ig4为0.485,液力变矩器传动比iT为0.964,驱动电机的额定功率Pm为48.235 kW,驱动电机的额定转速nm为1834 r/min。稳健优化设计前后的动态特性评价指标的对比结果,如表6所示。

表6 复合储能式混合动力系统田口稳健优化设计前后对比

通过与初始方案的对比发现,经过田口稳健设计法的稳健优化设计后,在噪声因子的作用下,复合储能式混合动力系统的燃油消耗量对噪声因子的敏感度由-3.8142下降到了-7.1730;误差均方由23.329下降到13.368,降低了42.7%;而信噪比由-15.730提高到-13.215。稳健优化设计结果表明,对复合储能式混合动力系统进行稳健设计后,混合动力系统的稳健性得到一定提升,使得整车燃油经济性能抵抗噪声因子波动的能力得到加强,进而为节省不必要的燃油消耗,完成节能减排的目标提供了可能。

4.2 结果仿真验证

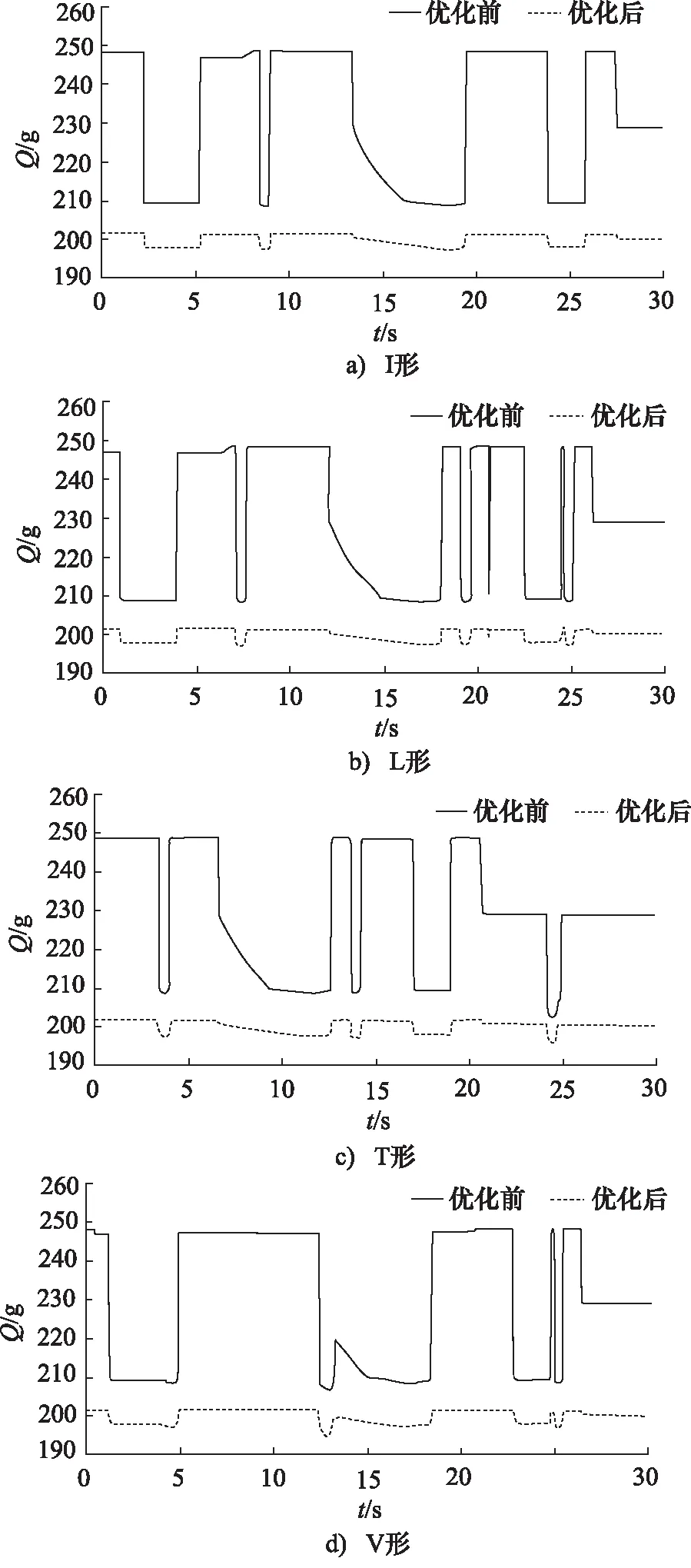

使用所搭建的整车后向仿真模型,对稳健设计前后各作业工况下的燃油消耗曲线进行对比分析,如图12所示。

图12 稳健设计前后各工况的燃油消耗仿真对比

由图12可见,采用稳健优化设计方案的复合储能混合动力装载机在4个典型作业工况下的燃油消耗量都有明显下降,且燃油消耗量变化曲线较初始方案更加平稳,符合具有抗干扰性能的特点,由此表明经过田口稳健设计优化后,复合储能式混合动力系统的稳健性得到有效提高。

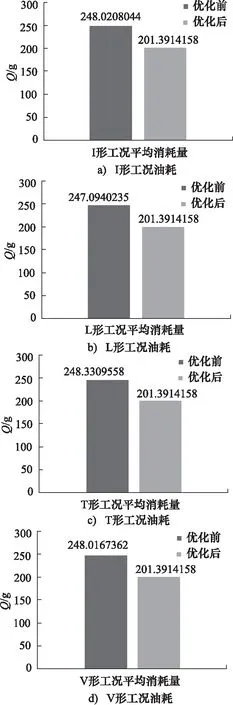

另外,根据图13所示,经过稳健设计优化后的复合储能混合动力装载机在4个典型工况下的平均燃油消耗量均有大幅下降,显著降低了整车的燃油消耗。

图13 优化前后的平均燃油消耗量对比

最后,根据节油率计算公式对稳健设计与控制优化后的各工况下的节油率进行计算和分析,如图14所示。优化后的各工况下的节油率β均达到了18%以上,说明经过稳健设计与控制优化后的复合储能式混合动力装载机的节油率得到明显提升。

5 硬件在环仿真试验

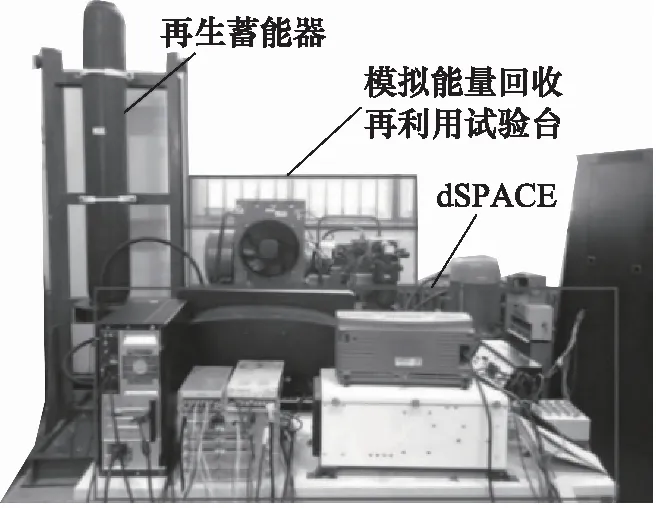

5.1 硬件在环试验台架基本原理

本研究使用的硬件在环试验实时仿真系统是在MATLAB/Simulink软件基础上所开发的硬件在环仿真系统-dSPACE硬件在环仿真系统[14]。依据研究对象的有关数学公式或者数学模型在MATLAB/Simulink软件中搭建研究对象的Simulink模型,并对搭建的Simulink模型的有效性进行离线仿真测试验证。制动能量回收试验台架如图15所示。

图15 制动能量回收试验台架

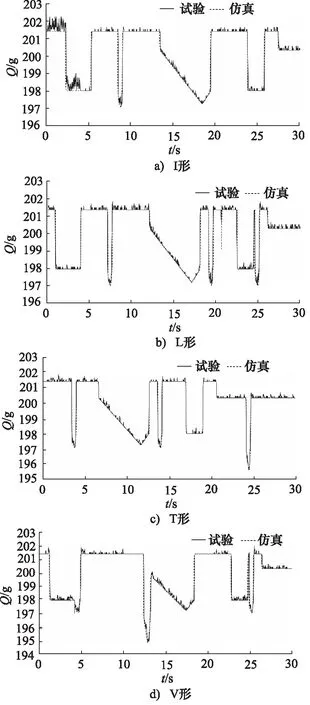

5.2 试验结果分析

由图16可见,由于部分仿真模型被替换为了硬件实物,所以硬件在环试验的试验曲线存在一定的波动,即两者存在一定误差,但各工况油耗误差范围均在0~0.5 g之间,所以从整体上看硬件在环试验与仿真所得试验结果基本一致。进而再次验证了对复合储能式混合动力系统的稳健设计与控制优化效果的有效性,即复合储能式混合动力系统装载机的稳健性和燃油经济性得到有效提升。

图16 作业工况下的燃油消耗试验与仿真对比

6 结论

本研究首先简述了稳健设计的有关理论,并介绍了田口稳健设计法的参数设计基本流程和评价指标,同时还阐述了Isight软件中的田口稳健设计模块的稳健设计流程;然后对复合储能式混合动力系统进行了稳健设计的参数分析,并根据参数分析结果使用田口稳健设计法进行参数设计;之后基于参数设计结果,使用Isight对复合储能式混合动力系统进行稳健设计;最后通过整车后向仿真模型,对4种典型作业工况下的整车燃油消耗量进行稳健优化前后的对比分析以此验证稳健设计的优化结果。仿真分析结果表明,经过稳健设计优化后,复合储能式混合动力系统的燃油经济性得到明显改善,证明了稳健优化设计的有效性。