以三高煤为原料的航天粉煤气化装置运行小结

2021-03-15吕湛山姜天夫

王 卓,吕湛山,马 铁,康 菁,姜天夫

(1.山西晋煤华昱煤化工有限责任公司,山西晋城 048000;2.航天长征化学工程股份有限公司,北京 101111)

晋煤华昱煤化工有限责任公司(简称华昱公司)高硫煤洁净化利用化电热一体化项目气化装置,采用4台Φ3 800×3 800的航天气化炉[1],100%以山西晋城无烟煤为原料。原料煤因灰分质量分数(20%~28%)、硫质量分数(2.5%~3.0%)、灰熔点(1 450~1 500 ℃)高被称为三高煤。华昱公司航天粉煤气化装置设计以寺河2#井、成庄矿及坪上矿的晋城无烟沫煤为原料,单炉日投煤量1 500 t,投氧体积流量为32 000 m3/h,产粗合成气体积流量为11万~12万m3/h,碳转化率高达95%。湿法除灰水系统中黑水经沉降槽沉降送至离心机处理后的干料循环用于锅炉二次燃烧,实现不产废料的目的。该项目于2018年8月18日正式投产运行,气化装置自投运以来,气化炉运行稳定,各项指标均达到或优于设计指标。

1 气化装置概况

该气化装置以干煤粉为原料,采用激冷流程[2]生产粗合成气。4台气化炉运行,南北框架各2台气化炉。气化装置航天粉煤气化工艺采用盘管式水冷壁气化炉,顶烧式单烧嘴,粉煤干法进料及湿法除渣,在1 400 ℃及4.0 MPa下,以纯氧及少量水蒸气为气化剂在气化炉中与煤发生气化反应,制备粗合成气。

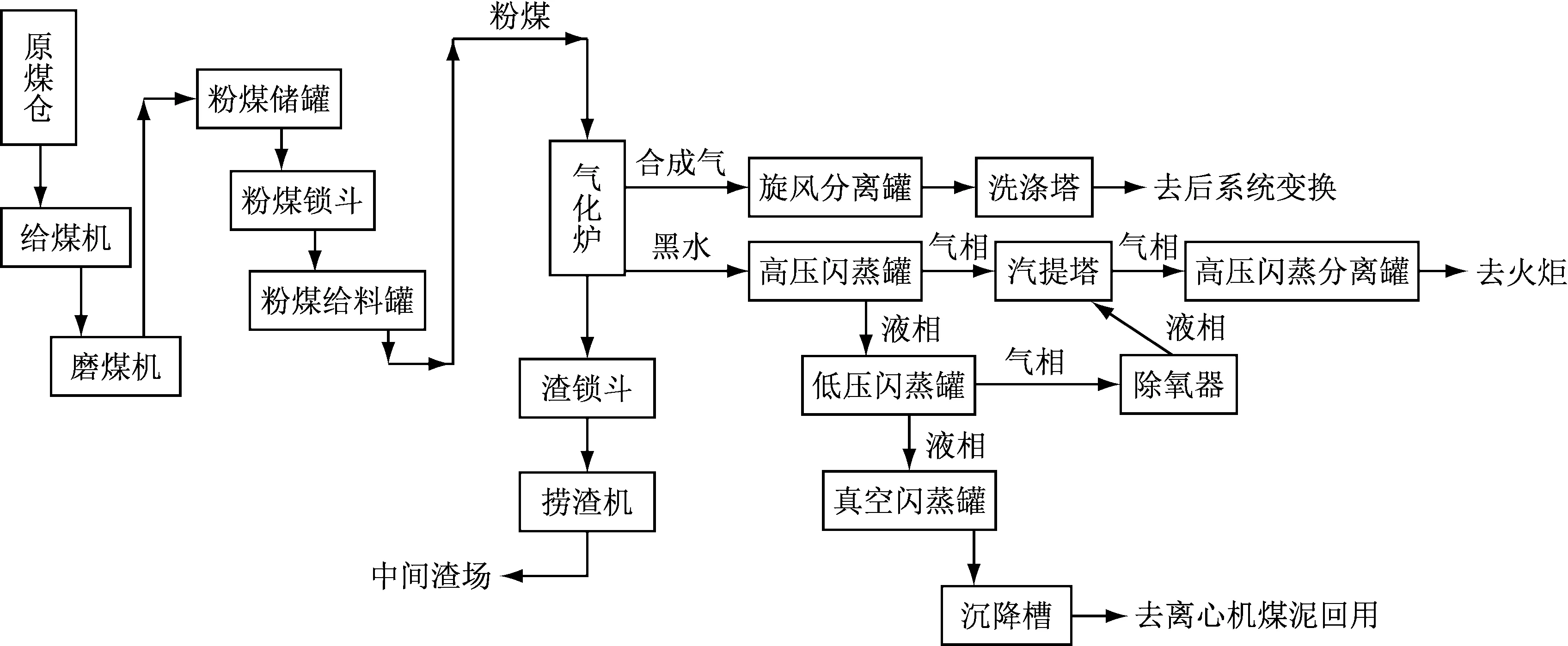

航天粉煤气化工艺流程包括磨煤及干燥、煤加压及进煤、气化及合成气洗涤、渣及灰水处理、气化公用工程等主要单元(见图1)。

图1 气化工艺流程方框图

2 原料煤配比试验

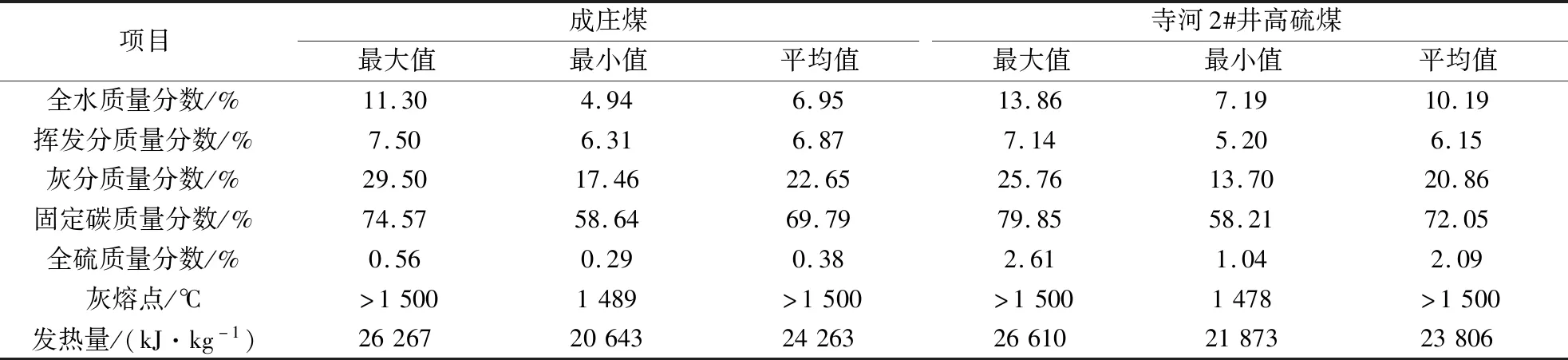

华昱公司气化装置自投运以来,截至2018年12月30日累计处理原料煤44.32万t,原料煤均来自晋煤集团下属矿井,分别来自寺河2#井、成庄矿以及少量坪上矿的无烟沫煤。其中,寺河2#井属高硫无烟沫煤。华昱公司设计煤种为寺河矿无烟沫煤,设计的原煤热值为27 329 kJ/kg(收到基),华昱公司实际使用煤种均较设计煤种煤质差,上述矿井沫煤灰熔点均在1 480 ℃以上,各矿井沫煤煤质特性见表1。

表1 原煤煤质特性表

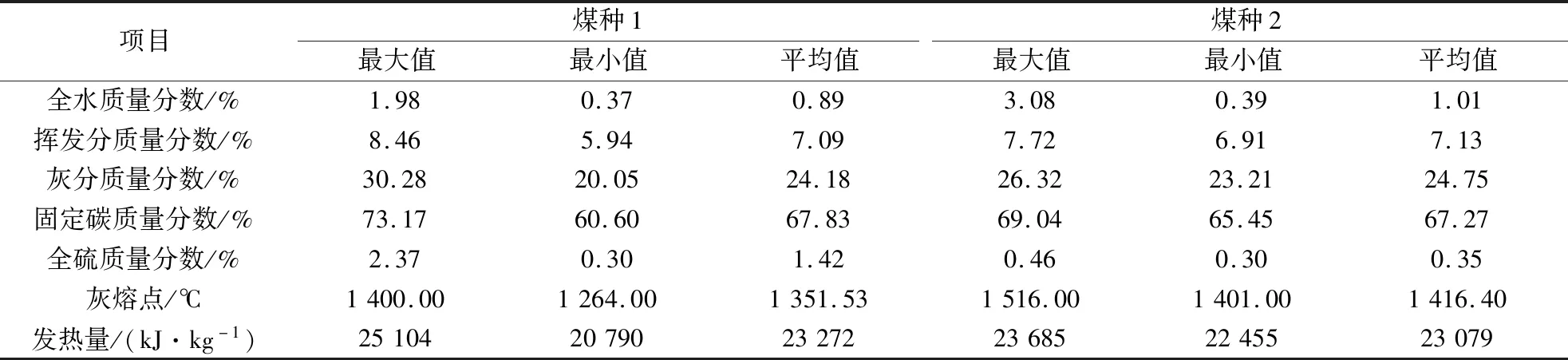

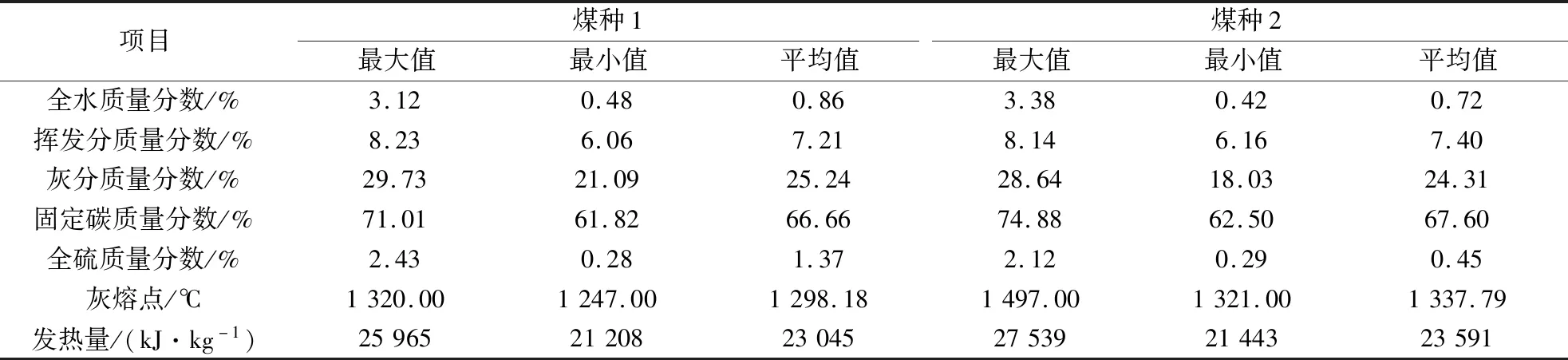

2018年8月18日—10月30日,华昱公司在寺河2#井和成庄矿无烟沫煤中添加质量分数为2.5%的石灰石,分别记为煤种1、煤种2,配比后的入炉煤煤质特性见表2。

表2 添加2.5%石灰石后的煤质特性表

2018年10月14日,华昱公司在寺河2#井和成庄矿无烟沫煤中添加质量分数为4%的助熔剂,分别记为煤种3、煤种4,配比后的入炉煤煤质特性见表3。

表3 添加4%助熔剂的煤质特性表

从表1~3可以看出:无烟煤原煤的灰熔点均在1 480 ℃以上,添加2.5%石灰石后灰熔点能分别下降至1 351 ℃(寺河2#井)和1 416 ℃(成庄),添加4%助熔剂后灰熔点能分别下降至1 298 ℃(寺河2#井)和1 337 ℃(成庄)左右。

经过对原料煤原始数据以及分别增加2.5%石灰石、4%助熔剂煤质的工业分析后,能够看出在加入4%助熔剂后,煤质的灰熔点相比没有助熔剂和加入2.5%石灰石的煤质有了很大的改善,煤质更加稳定,入炉煤的灰熔点相对比较稳定,下降约50 K,为航天粉煤气化装置的稳定运行创造了先决条件。

3 气化炉主要运行指标

3.1 气化系统重要参数

气化炉投运以来,炉况稳定,各项指标参数均非常稳定。

3.1.1 炉膛挂渣情况及炉膛温度

华昱公司4台气化炉(A、B、C、D)均采用成庄煤+2.5%石灰石进行原始挂渣,D炉为首台挂渣气化炉,首次原始挂渣运行26 h,挂渣结束后停炉对炉膛内进行检查,发现炉膛内壁挂渣均匀,内壁呈镜面状。C炉、B炉、A炉具备条件后均采用上述方式进行原始挂渣(压力为2.0~2.5 MPa、氧气体积流量为20 000~25 000 m3/h),挂渣结束后未停炉检查,直接并入系统运行。

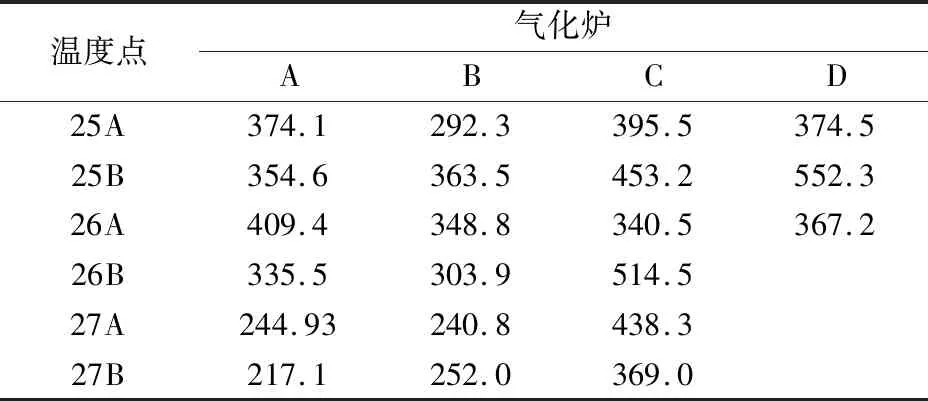

在气化炉运行的过程中,炉膛温度非常平稳,炉膛插入式温度点基本没有超温现象。表4是各炉正常运行时的插入式温度点显示值,主要记录了各炉在满负荷或接近满负荷时的炉膛温度。由表4可以看出:6个插入式温度点的温度均未超过600 ℃,平均温度在350 ℃,证明炉膛挂渣情况良好且渣层稳定。

表4 气化炉运行中的炉膛温度 ℃

3.1.2 炉膛渣口压差

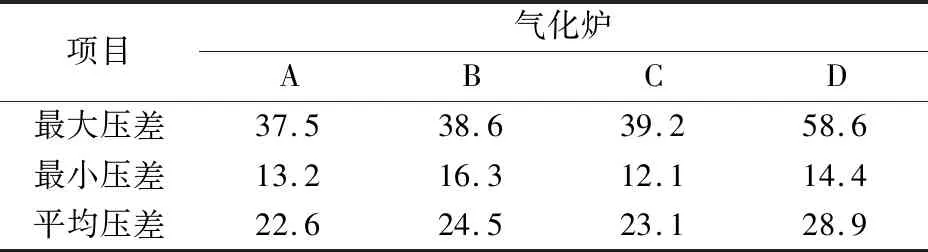

气化炉炉膛渣口压差见表5。

表5 气化炉炉膛渣口压差 kPa

气化炉炉膛渣口压差平均值均比较低,投运以来仅D炉由于渣口压差显示值高,降低负荷2次进行熔渣处理,其他气化炉炉膛渣口压差均未出现过超标现象。D炉在计划停运后对渣口进行检查,发现渣口没有堆渣现象,根据检修情况,当时的渣口压差由激冷室出口煤泥堆积造成。因此,华昱公司航天气化装置粉煤全烧晋城三高煤以来熔渣情况稳定,未出现过渣口堵渣现象。

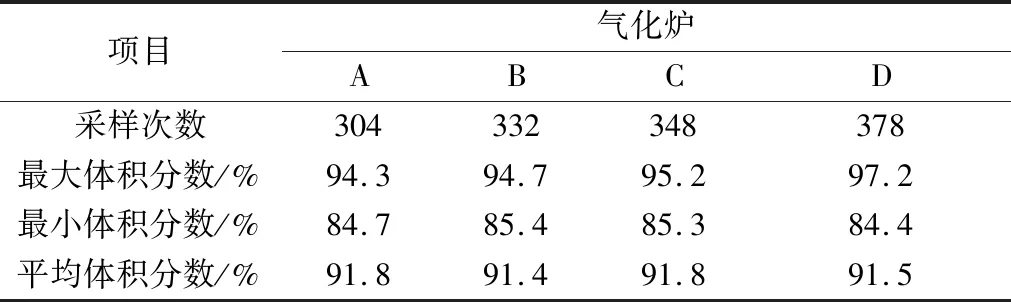

3.1.3 粗合成气有效气

投产以来至2019年10月13日,气化采用原料煤+2.5%石灰石的方式运行,粗合成气有效气(CO+H2)体积分数维持在88%左右,华昱公司气化装置设计的粗合成气中的有效气组分体积分数即为88%。从2019年10月14日起至今采用原料煤+4%助熔剂的方式运行,粗合成气有效气体积分数得到明显提升,维持在91%以上(见表6)。

表6 2019年10月14日后粗合成气有效气成分

从表6可以看出:粗合成气有效气组分较兄弟单位航天炉装置全烧晋城煤时的86%提升接近5百分点。分析粗合成气有效气体积分数明显提升有几个重要因素:

(1) 华昱公司气化炉3 800 mm的大炉型较2 800 mm的小炉型运行时炉内流场更合理,返混效果更好,反应更彻底。

(2) 采用助熔剂明显降低了入炉煤的灰熔点,加上稳定的原煤煤质,使粗合成气中CO2含量明显下降。

3.1.4 粗细渣情况

自投运以来,气化装置粗细渣质量比基本维持在3∶1(干基)。粗渣呈明显玻璃球体状,直径为1~2 mm,伴有少量拉丝。粗细渣残碳质量分数稳定,详细情况见表7。

表7 粗细渣残碳分析

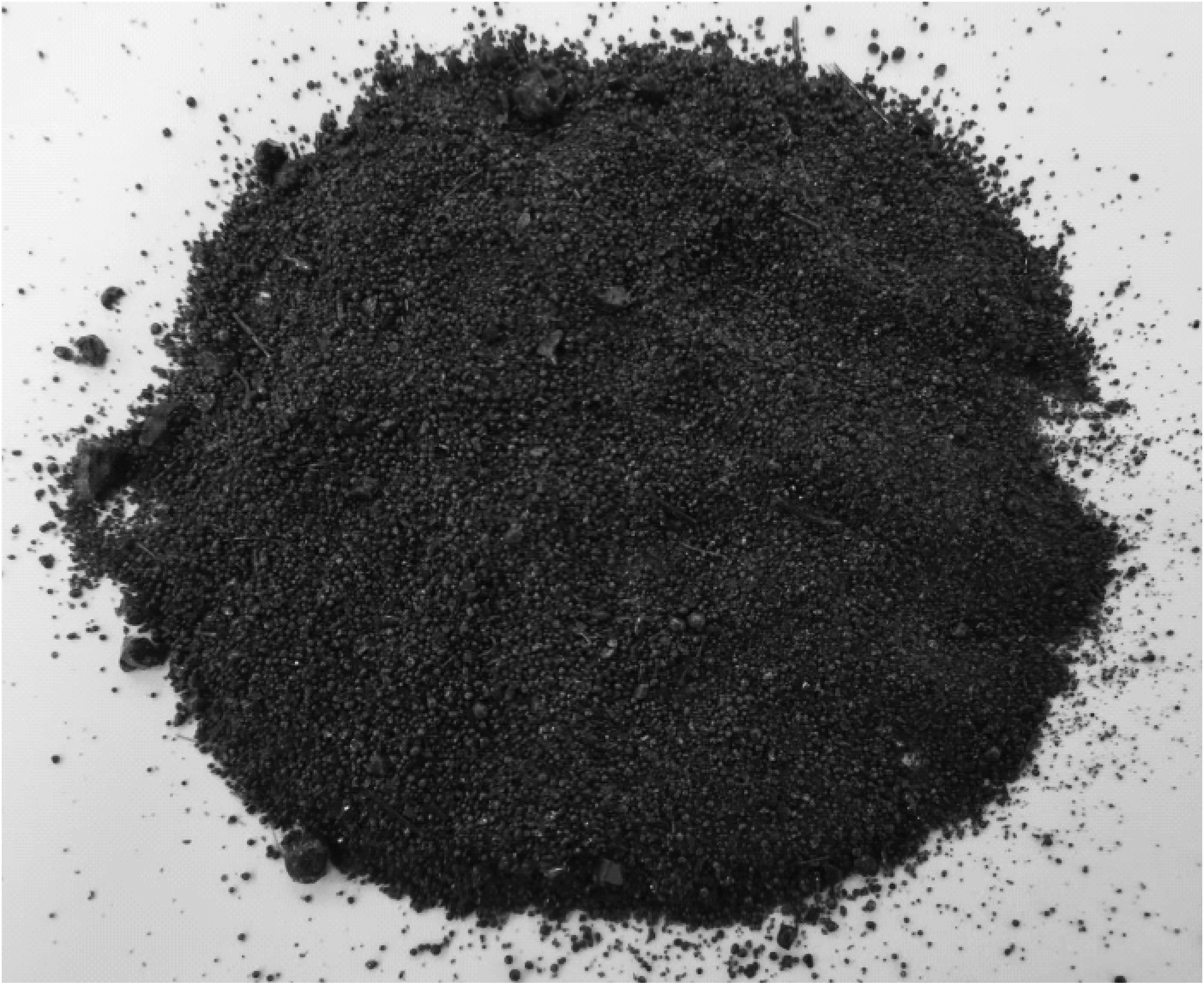

华昱公司粗渣照片(满负荷工况下取样)见图2。

图2 粗渣照片

从表7及图2可以看出:投运以来粗渣残碳质量分数稳定在5%左右,细渣残碳质量分数维持在40%左右,2019年12月生产平稳后粗渣残碳质量分数进一步下降。从粗渣的形态可以看出入炉煤灰渣的熔融流动性较好,炉内反应比较充分。

3.1.5 单炉生产能力

华昱公司单炉设计投氧体积流量为32 000 m3/h,设计的单炉粗甲醇(甲醇质量分数达95.9%)日产量为1 000 t。投运以来,不断提升单炉负荷,单炉投氧体积流量最高提升至35 000 m3/h,在110%的负荷下实现稳定运行。同时,单炉的甲醇产量得到验证,并在2019年12月9日系统3台气化炉在110%负荷稳定运行的情况下,当日粗甲醇(甲醇质量分数为98.4%)产量达到3 176 t,单炉甲醇日产量达到1 058 t,单炉生产能力实现超产。

3.1.6 灰水指标情况

华昱公司自投运以来灰水指标非常稳定,外排水质量流量一直维持在50 t/h(单炉),远低于设计值(80 t/h),水质指标统计情况见表8。

表8 气化装置灰水水质指标

气化装置投运以来,渣水系统运行正常,从2019年11月D炉检修期间拆检的情况看黑水、灰水系统结垢现象不明显,管道内壁仅有1层2 mm的浮垢,容易清理。分析渣水系统指标优于其他装置的主要原因为:

(1) 全烧无烟煤,反应温度高,主要在低温下生成的氨氮、化学需氧物大幅度降低。

(2) 由于炉内的高温反应,大量Ca2+、Mg2+参与了炉内的灰渣熔融反应,以固态的形势随粗渣排出,使得水中的总硬度、总碱度较其他装置大幅度降低。

(3) 由于碱度、硬度降低,导致灰水系统长期处于弱酸性,降低了整个黑水、灰水系统的结垢倾向和结垢速率,延长了渣水系统稳定运行的时间。

3.2 气化炉消耗情况

3.2.1 原料煤耗

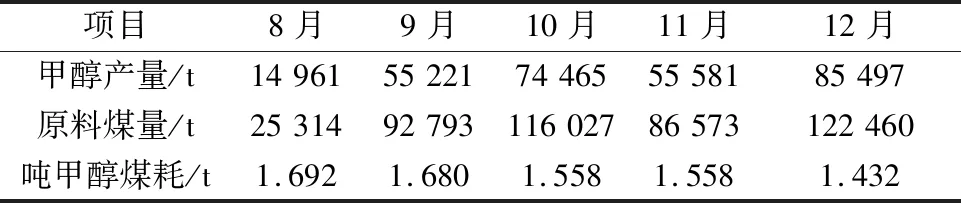

华昱公司气化装置设计的吨粗甲醇原料煤耗为1.49 t(收到基),自投运以来,随着生产的逐步稳定,原料煤消耗逐步降低,表9、表10是2018年与2020年部分月份原料煤消耗的对比情况。

表9 2018年气化装置原料煤耗统计表

表10 2020年气化装置原料煤消耗统计表

由表9可以看出:2018年8月、9月由于系统运行不稳定、长期2台气化炉运行、单炉调试等因素影响,导致煤耗远远高于设计值。2018年10月、11月开始添加助熔剂后煤耗有一定下降,但10月、11月3台气化炉运行期间空分装置受分子筛CO2含量超标因素的影响系统负荷频繁波动,系统消耗仍相对偏高。进入12月后系统一直稳定在3台气化炉接近满负荷运行,生产平稳,煤耗显著下降。2018年8月—12月,共计生产甲醇28.57万t,消耗原料煤443 167 t,吨甲醇原料煤耗1.551 t。

由表10可以看出:2020年3月—7月,系统维持4台气化炉平稳运行,共计生产粗甲醇58.67万t,消耗原料煤813 085 t,吨甲醇原料煤耗1.382 t,较设计值(1.49 t)下降7.1%。

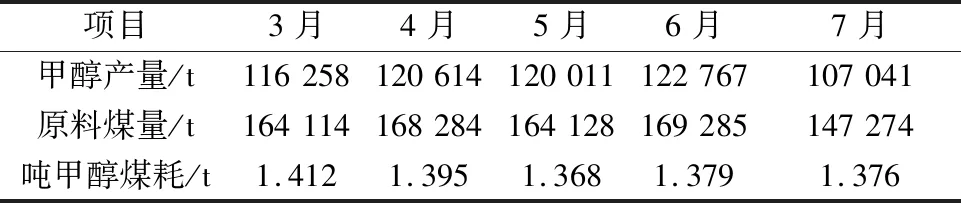

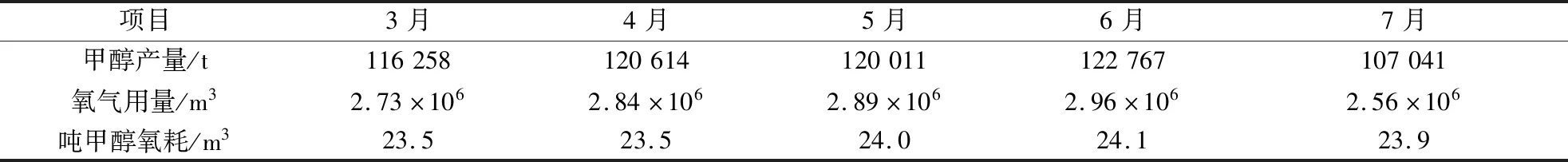

3.2.2 氧耗

华昱公司气化装置设计的吨粗甲醇氧耗25.4 m3,2018年全年实际吨粗甲醇氧耗为25.6 m3,基本与设计值一致。

表11是2020年以来4台气化炉稳定运行5个月的消耗数据,共计生产粗甲醇58.67万t,消耗氧气1.4×107m3,吨粗甲醇氧耗23.8 m3,比设计值低1.6 m3/t。氧耗降低与煤质稳定、4台气化炉满负荷消耗低有直接关系,同时也证实了华昱公司全烧晋城无烟煤在消耗方面远远优于设计值。

表11 2020年气化装置氧气消耗统计表

4 运行中存在的问题及改进措施

航天粉煤气化装置在全烧晋城无烟煤的状况下虽然各项指标都达标甚至优于设计值,但在运行过程中也出现了一些问题。通过全烧晋城无烟煤的水质分析可知,华昱公司的水质整体呈弱酸性,不易在管道内部结垢,不会造成管道堵塞,但会造成管道的磨损和冲刷。

4.1 运行中存在的问题

在气化炉运行过程中,A炉自2018年10月15日开车后,运行90 d时,由于气化炉至高压闪蒸罐的黑水管线上黑水流量计(17FT1012)磨穿泄漏,导致停车;2019年2月12日同样的原因导致D炉被迫停车;2019年10月6日也是由于该流量计泄漏造成C炉停车。短短运行不到1 a的时间发生过3次因该流量计泄漏而停车的事故,分析原因该流量计为楔形流量计,在黑水经过该流量计时有节流和减压的作用,而华昱公司水质偏弱酸性且黑水中固体颗粒较多,对流量计节流后的管道造成严重冲刷,管道被磨穿后泄漏。

华昱公司黑水系统采用三级闪蒸,气化炉黑水经一级高压闪蒸之后,闪蒸汽经气相管道送至汽提塔,经冷却器降温后外送至火炬,黑水液相经二级闪蒸减压之后送至低压闪蒸罐,低压闪蒸罐气相经调节阀送至除氧器,其黑水经三级闪蒸减压后送至真空闪蒸罐,低压闪蒸罐黑水进真空闪蒸罐入口处采用的平三通,黑水直接对冲真空闪蒸罐本体折流内件。原始设计该水系统管道为普通的20#钢,而低压闪蒸罐至真空闪蒸罐黑水管线上调节阀为偏心旋转阀,长期运行过程中发现管道磨损严重,而且偏心旋转阀本体磨损严重,真空闪蒸罐本体也出现严重的冲刷现象。2019年8月1日由于高压闪蒸罐至低压闪蒸罐黑水管线磨穿,无法切出导致A炉停车。

4.2 改进措施

针对水系统水质偏弱酸性、含固量大导致对管道的磨损加重而引起的问题,提出以下改进措施:

(1)将气化炉至高压闪蒸罐的黑水管线上的黑水流量计更换为文丘里式流量计,且内壁喷涂碳化钨耐磨层,增加流量计的使用寿命。

(2)将高压闪蒸罐至低压闪蒸罐的黑水管线由原来的20#钢管道改为内衬10 mm厚的高铬铸铁耐磨层的管道。

(3)低压闪蒸罐至真空闪蒸罐的黑水管线上的偏心旋转阀更改为减压角阀,入真空闪蒸罐之前的三通改为立式三通,避免黑水直接对真空闪蒸罐内部折流板进行冲刷。

经过改造后的水系统,类似的泄漏和停车事故没有再发生过,为航天粉煤气化装置全烧晋城无烟煤的长周期稳定运行打下了良好的基础。

5 煤泥循环利用

华昱公司气化装置中的黑水循环系统中,黑水在沉降槽中经沉降之后,产出的泥浆由底流泵输送至离心机,经过离心机之后的泥浆分离,水分回收至滤液罐,由离心式滤液泵输送回真空闪蒸罐循环至系统中,固相干料在重力作用下流至锅炉车间料位仓,料位仓达到指定料位后由泥浆泵输送至型号为YG-240/9.8-M18的锅炉内参与锅炉的反应,使煤泥热值的利用达到了最大化,并且实现了系统废料零排放的目的,相对航天系统其他形式的煤泥处理有很大的优势。

5.1 离心机的结构及工作原理

离心机内部结构见图3。

图3 离心机内部结构图

离心机主体为钢结构框架[3],机壳是一个可以沿轴线中分面开合的圆柱体表面,下半部固定在机架上,内部设有防止固、液相飞溅的隔板与挡环。主轴承的轴承座共有2个,分别固定在机架上的两端,支承着整个转子的质量(2种润滑方式为脂润滑和稀油润滑)。离心机的转子为转鼓和螺旋,转鼓组件由小端盖轴、锥转鼓、直转鼓和大端盖轴组成,由止口定位并用螺钉紧固联结,螺旋输送器装在转鼓内部与转鼓同轴,两端有轴承组能使其相对于转鼓灵活地转动。离心机的工作核心差速器固定在传动主轴上,通过其外部壳体直接把动力传递给转鼓组件,并为螺旋提供了所需的差动传动力;离心机的进料管一直伸至螺旋加料腔内,将悬浮液直接加入到该腔体内;主、辅电机亦固定在机架上带有滑槽的电机底座上;皮带轮和驱动皮带周围设有防护罩加以保护;还有稀油润滑油站及仪表配套装置,控制、指示和调整润滑系统的压力、流量和温度。

离心机是利用离心力把固体颗粒从液体中分离出来的[4],为了使固液分离,固体颗粒在混合液中的密度一般必须比液相高。通过进料管送入离心机转鼓内,由1根轴向进料管,把悬浮液注射到螺旋组件内的进料锥上,使物料向外折向高速转动的螺旋内壁。悬浮液在高速旋转的螺旋内筒,并受到离心力的作用,离心力把悬浮液通过螺旋壁上的孔甩出,到达转鼓内腔,转鼓和螺旋的转向相同,但转速稍高,这使螺旋相对于转鼓产生一个连续沿轴向的旋转作用,当悬浮液到达转鼓后,由于转鼓高速旋转所产生的离心力作用产生分层,密度较大的固体颗粒沉降或者沉积在转鼓壁上,并由螺旋输送器连续推送到转鼓的底部,通过转鼓的锥形部分,从转鼓锥底下端一周的排料口排出,而密度较小的液体呈环形分布在转鼓内侧,澄清液面与转鼓壳体保持平行。随着离心机不断进料,该液面不断升高,到达一定高度后清液经液体出口溢流流出,从而达到液固分离的效果。

5.2 离心机的运行情况

离心机能否长周期稳定运行,关键在于进料系统能否提供稳定的煤泥浓度和流量。针对离心机和沉降槽的实际情况,改造管线,单台沉降槽的煤泥单独往对应的离心机进行输送,避免了交叉送料的不稳定性;同时,为了稳定离心机入口的煤泥浓度和流量,建立了沉降槽耙料机油压、底流泵频率、离心机入口煤泥水固含量数据分析体系。经过近2个月的数据采集(取样次数为100),分析比对,总结出了底流泵在不同负荷下与油压、出口煤泥水固含量的对应关系,形成了操作数据对比表(见表12),为离心机的稳定运行奠定了基础。

表12 离心机出口煤泥分析

由表12可以看出:经离心机处理之后的煤泥含水量和热值具备直接投入锅炉进行燃烧的条件,完成了煤泥的回用。

5.3 离心机煤泥回用优势

经带滤机处理后的煤泥进入煤泥回用系统,送往锅炉进行掺烧。由于带滤机采用真空过滤系统,处理后的煤泥表面非常干,基本不含有表面水,搅拌困难,但煤泥孔隙内的水分质量分数还较高,因此在进入煤泥回用系统前在搅拌仓内再加水进行搅拌,陷入脱水再加水的怪圈,造成严重的能量浪费。同时,由于煤泥进入锅炉均采用顶部喷入,煤泥热值基本未得到利用。经过论证,采用这种方式仅是将航天粉煤气化炉细渣过了次火,虽然解决了湿煤泥倒运的难题,但是细渣的热值并未得到充分的利用,最直接的表现是掺烧煤泥后锅炉蒸汽的煤耗并未下降。

板框式脱泥项目能够将煤泥含水率控制在20%左右,然后将煤泥与燃料煤直接掺混后进锅炉掺烧,也能够达到解决细渣利用的问题,但经调查研究发现该类处理方式又带来了两个新的问题:一是板框压滤的运行成本比较高,比带滤机运行成本高2倍以上;二是煤泥脱水后仍然会落地,基本都需要用铲车进行掺混,造成二次扬尘污染,而且掺混的均匀程度会造成燃料煤煤质波动等一系列新问题。

华昱公司采用离心机+煤泥回用的技术路线,煤泥脱水过程中无需辅助设备,运行稳定性高,运行成本低廉,仅为真空带滤系统运行成本的25%。由于离心机的脱水原理,脱水后的煤泥含水率维持在40%~50%,并且还富含大量的表面水,具备直接进入煤泥回用系统的条件。经过实践验证,离心机+煤泥回用的细渣综合利用项目投运近半年来,已取得了非常可观的经济效益,初步估算锅炉燃煤可节约2万t以上,直接经济效益近千万元,还能省出过滤机系统倒运煤泥的倒运费用将近300万元,同时大大改善了厂区及周边的环境,具有良好的社会效益,也为航天粉煤气化装置细渣的综合利用提供了一套完善的高效解决方案,具有非常好的推广价值。

6 结语

经过对华昱公司原料煤、航天粉煤气化装置各项指标、消耗参数的分析对比,以及煤泥循环利用的阐述,可以看出:华昱公司航天炉的整体运行平稳,已经实现了全烧三高煤的经济、高效、稳定运行,并且在某些方面还优于设计值:

(1) 炉膛温度明显较其他煤种运行时更加稳定,炉膛温度鲜有超温现象,运行周期内炉膛温度几乎无明显波动,运行过程渣层非常稳定。

粗合成气有效气组分高,特别是采用添加助熔剂的方式运行后,有效气组分平均体积分数达到91.63%,与全烧神木煤的航天粉煤气化装置的有效气含量基本相当。

水质硬度、碱度指标非常稳定并全面优于其他煤种运行的航天粉煤气化装置。由于无烟煤的特性,华昱公司气化装置的水质指标,特别是硬度、碱度,仅为全烧神木煤的航天粉煤气化装置指标值的1/4,并且由于水质呈弱酸性,结垢速率大大低于其他煤种运行的航天粉煤气化装置。这使得影响航天粉煤气化装置渣水系统长周期运行最大的难题——渣水系统结垢的问题得到了极大的改善;同时,根据投运以来对渣水系统的管道、设备壁厚监测及停车拆检的情况,弱酸性的腐蚀问题基本可以忽略,运行以来,未发现有腐蚀现象。

水质指标中氨氮质量浓度、COD等指标非常稳定且较其他煤种运行的航天粉煤气化装置明显下降,使得气化污水的处理成本能大幅度降低。

(2) 经过运行验证,华昱公司航天粉煤气化装置单台气化炉产能完全达到设计产能,单炉甲醇日产量超出设计值。通过长期运行的数据显示,航天粉煤气化装置全烧晋城无烟煤能够实现满负荷长周期稳定运行。

(3) 华昱公司航天粉煤气化装置投运以来,吨甲醇原料煤耗已稳定在1.385 t,基本与全烧神木煤的航天粉煤气化装置的水平相当(1.37 t)。

(4) 煤泥回用系统的调试运行成功,为航天粉煤气化装置长期以来面临处理细渣难、投入高、环保压力大的问题指出了方向,更为低成本、高效率的运行提供了保障。