基于复杂焊接结构件的PIP处理工艺研究

2021-03-15王永协

王永协

(中国船舶集团有限公司第七一三研究所,河南 郑州 450000)

PIP处理全称是离子渗入技术,是一种复合处理技术,国际上把这项技术称为冶金学领域内革命性新技术[1-2]。在产品工艺上,运用多种方法,将非金属元素和微量元素渗入到金属表面,形成由金属氧化物和非金属元素组成的多层复合渗层,从而使产品整体内外同时形成防腐耐磨层,完成与金属表面融合一起,而且渗层厚度已做到可控[3-4]。该技术可以提高零部件的耐磨性能、耐蚀性能和耐疲劳性能,并且工艺过程节能环保[5]。

贮存架导轨材料是Q345B结构钢,属于复杂焊接结构件,PIP处理主要用于加工处理液压活塞杆、各类轴、螺栓、汽车零部件、机车零部件等产品,因为PIP处理的过程温度要到500 ℃左右,所以在PIP处理前、后导轨焊接结构很容易发生变形。导轨机械加工尺寸要求比较严格,精度高,导轨变形会造成尺寸超差不合格现象。因为PIP处理是新工艺,找到最优的工艺参数是解决此类问题的关键。

1 生产现状

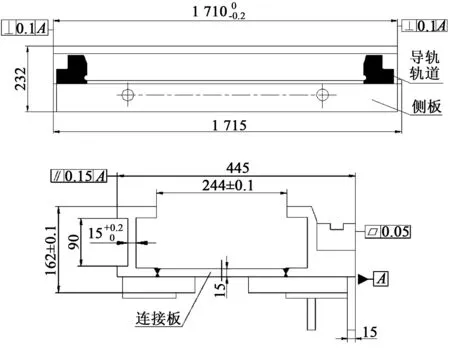

根据生产现状,201901批次数量共24件,贮存架导轨一次加工合格率仅为62.5%。贮存架导轨的结构三维图如图1所示。

图1 右中导轨零件图

贮存架导轨设计尺寸图如图2。导轨是由左轨道、中间连接板、右轨道焊接的复杂结构件,尺寸及几何公差要求精度高,加工难度大,连接板和侧板厚度均为15 mm,很容易因变形而产生不合格的情况。

图2 贮存架导轨尺寸

实际生产中,贮存架导轨采用的主要工艺路线为:焊接(左、右轨道和连接板)→粗加工→精加工→PIP处理。

对不合格的零件进一步进行分析,分析情况详见表1。

表1 不合格零件类型统计表

从表1和图2分析可知:开档尺寸244±0.1超差导轨占不合格零件数量的66.7%,占201901批次零件总量的25%,侧板基准平面度0.05超差占不合格零件数量的55.6%,占201901批次零件总量的20.8%。

不合格根源如图3所示。由图3可知,侧板基准平面度0.05与开档尺寸244±0.1超差是由于导轨变形引起的,因此,控制变形是解决此类问题的关键。

图3 不合格根源

2 工艺试验

2.1 PIP处理工艺过程

可控离子渗入技术(PIP处理)是一种复合处理技术(新工艺),其形成的复合渗层具有很高的硬度,PIP处理主要工艺过程如下:前清洗→预热→离子渗入→离子强化→离子稳定化→浸油。

生产时,PIP处理过程的可选择参数如下:炉温度范围为420~660 ℃,控制时间为2~6 h,渗剂配方浓度为30%~40%。其中,渗剂浓度是N、C、O、稀土等配方在液体中的百分占比。

2.2 硬度检测

经检测发现,满足图样要求的表层硬度达到550 HV,且尺寸合格。

抽201901批贮存架导轨4件做PIP处理进行工艺验证,通过验证结果分析,摸索复杂结构件的PIP处理效果,工艺验证数据对比表情况见表2。

表2 PIP处理工艺参数对形变、硬度的影响

可以看出开档尺寸244±0.1发生明显变化且不同温度下的变化量不同,另外,渗层表面硬度也不一致。

3 工艺参数试验

3.1 正交试验设计

正交试验法是一种研究多因素、多水平的设计方法,具有高效、快速、经济的特点。通过正交试验表来设计试验方案和分析结果,能够在较多的试验条件中选出几个代表性强的试验条件,找出最优工艺方案[6-7]。针对PIP处理工艺参数不合理的问题,小组成员采用正交试验法对温度、保温时间、渗剂浓度3个因素进行分析。

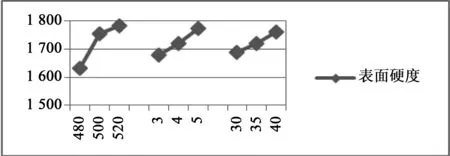

制定因素位级表,在其他因素均不变的情况下,对温度、保温时间、渗剂浓度3个因素,分别选取3个位级(见表3),考察指标为表面硬度和变形量。

表3 因素位级表

采用9行3列3位级正交表L9(33)进行试验,结果见表4。

表4 正交试验表

表4中,Ⅰ=位级1三次试验表面硬度之和,Ⅱ=位级2三次试验表面硬度之和,Ⅲ=位级3三次试验表面硬度之和,极差R1=大数-小数;Ⅳ=位级1三次试验变形量之和,Ⅴ=位级2三次试验变形量之和,Ⅵ=位级3三次试验变形量之和,极差R2=大数-小数。

3.2 试验结果

温度、保温时间、渗剂浓度与表面硬度的趋势图如图4所示。温度、保温时间、渗剂浓度与开档尺寸变形量的趋势图如图5所示。

图4 温度、保温时间、渗剂浓度与表面硬度的趋势图

图5 温度、保温时间、渗剂浓度与开档尺寸变形量的趋势图

从表4可以看出,第1号条件的变形量最小,2号、3号和4号变形量较小,9号的表面硬度最高。从极差R值分析来看,各因素对表面硬度、变形量的影响程度为:温度>保温时间>渗剂浓度,从趋势图看,温度趋势变化最大,保温时间次之,渗剂浓度的变化趋势最小。

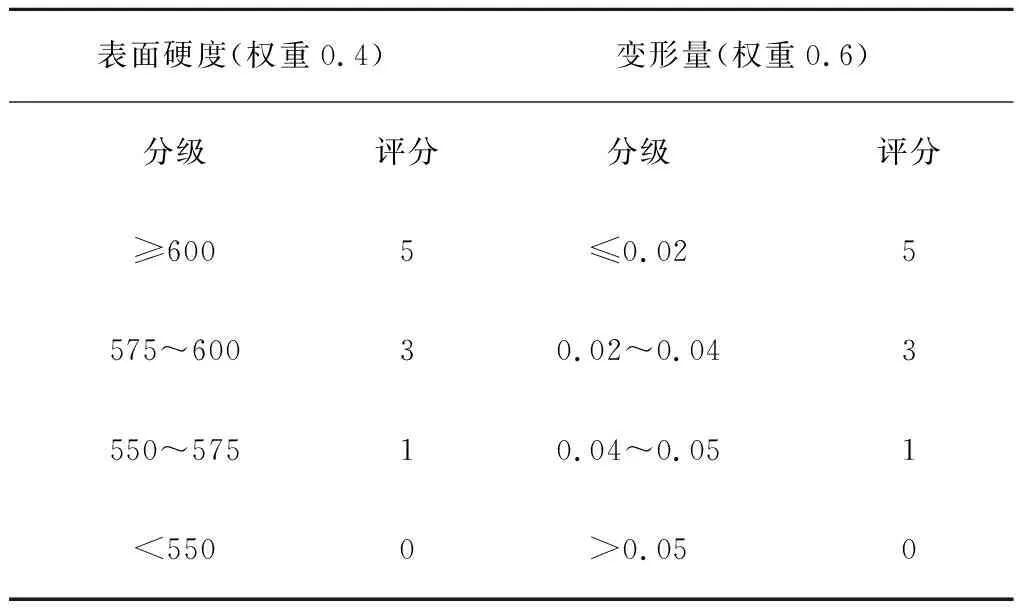

为了综合确定最佳的PIP技术参数,对试验结果(表面硬度和变形量)进行了权重分配(根据实际情况和加工经验确定)和分级评分,详见表5。

表5 权重分配和分级评分标准表

结合表5,对1~9号条件进行计算,结果见表6。

表6 试验结果分数统计表

从表6可知,3号和4号条件的得分最高,考虑4号用时最短,效率最高,故4号条件为最佳选择,即:温度为500 ℃,保温时间为3 h,浓度为35%。在PIP技术处理中以4号条件为PIP技术参数。

4 分析与讨论

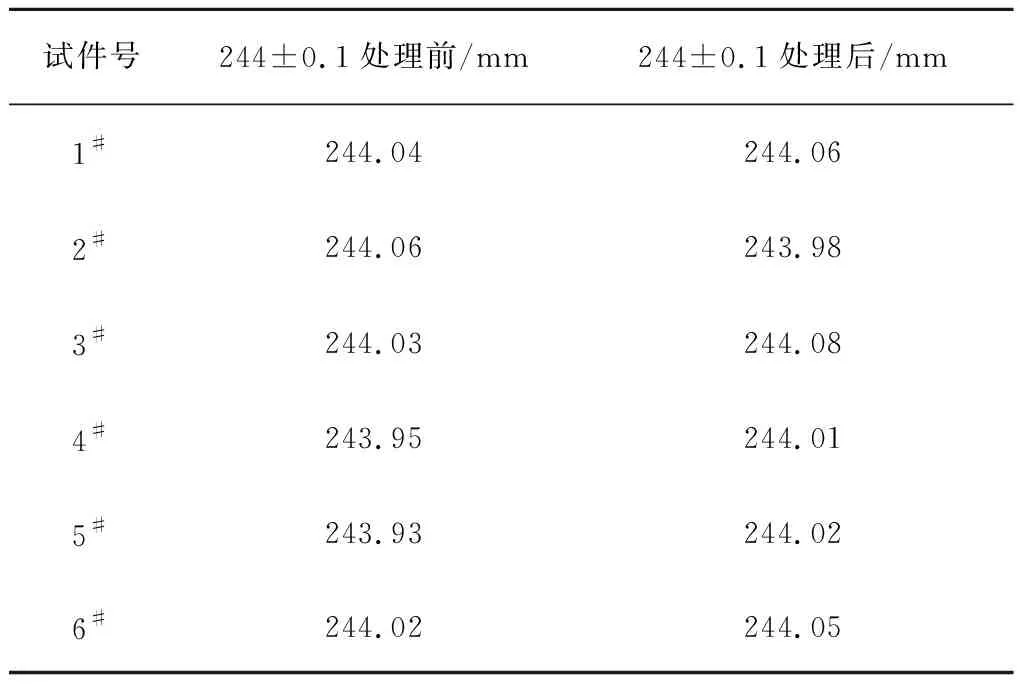

按照对策评估后的PIP处理指导工艺参数,确定温度为500 ℃、保温时间为3 h、浓度为35%时对6件导轨进行PIP处理,加工前后工件对开档尺寸244±0.1进行测量,同时,对随炉样件进行检测表面硬度,表7是试验结果统计表。第三方对随炉样件检测结果如图6所示。

表7 试验结果统计表

由表7测量结果和随炉样件检测报告可知,PIP处理结果,PIP处理前、后开档尺寸244±0.1变化≤±0.05,且硬度值符合图样设计要求,试件全部合格,验证了PIP处理工艺参数的正确性。

图6 第三方对随炉样件检测结果

后续加工的201902批次共计20件零件,其中1件由于开档尺寸244±0.1超差报废,其余的全部合格。该型贮存架导轨一次加工成品合格率低的问题得到了有效解决,合格率由62.5%提高到了95%以上。

5 结语

通过上述研究可以得出如下结论。

1)复杂焊接结构件PIP处理变形量主要影响因素为温度、保温时间和渗剂浓度,温度趋势变化最大,保温时间次之,渗剂浓度的变化趋势最小。

2)贮存架导轨PIP处理时的最佳工艺参数:温度为500 ℃,保温时间为3 h,渗剂浓度为35%,在此工艺参数下可以有效控制焊接结构件的变形量。