制作工艺对钛酸锂电池防产气的研究

2021-03-15田龙飞方逸尘徐言哲

田龙飞,方逸尘,徐言哲

(武汉船用电力推进装置研究所,武汉 430064)

0 引言

锂离子电池具备长循环寿命、高能量密度、无记忆效应、绿色清洁等优势,广泛应用于手机、数码相机、笔记本电脑等3C电子产品[1]。并且随着发展,逐渐扩展到新能源汽车、电网储能、电动船舶和工业应用等领域。

锂离子电池传统负极材料是石墨,虽然经过近几年的大力发展,石墨在安全和循环性能方面有了很大改进,但是仍然存在许多缺点。石墨嵌锂电位为0.2 V(vs Li/Li+),在充放电过程中容易形成锂枝晶,刺穿隔膜而引起电池短路。而且,石墨容易因温度过高而引发热失控,严重的甚至会发生爆炸[2~4]。

尖晶石型钛酸锂 Li4Ti5O12(LTO)作为一种新型的负极材料,其良好的循环性能、安全性能和倍率性能,得到了人们的广泛关注[5]。其尖晶石结构非常稳定。锂离子在嵌入和脱出时体积基本保持不变,被称为“零应变”材料,使得电池的循环性能得到了很大的提升;其嵌锂电位为1.55 V(vs Li/Li+),避免了负极表面锂枝晶的析出,提升了电池的安全性能;其锂离子扩散系数大,在大倍率充放电时有良好的表现[6]。

然而,钛酸锂电池在实际使用过程中会持续产气,导致电池鼓胀,高温时尤其严重,影响电池性能的发挥[7]。一些研究工作者已经从胀气机理,材料改性,新型电解液体系等方面做了大量的研究,而关于制作工艺方面来抑制胀气的研究涉及较少。本工作通过控制钛酸锂电池制作工艺,主要控制步骤为辊压工艺,化成工艺和老化工艺,来抑制钛酸锂电池的胀气。

1 试验方案

1.1 LFP/LTO软包电池设计

本工作采用磷酸铁锂材料(LFP)为正极,钛酸锂材料(LTO)为负极。正极设计重量配比为LFP∶超级炭黑(SP)∶聚偏氟乙烯(PVDF)=94∶3∶3,负极设计重量配比为 LTO∶超级炭黑(SP)∶聚偏氟乙烯(PVDF)=90∶5∶5,容量设计为5Ah。

1.2 LFP/LTO软包电池制备

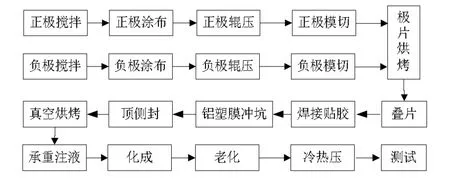

本工作制备的电池采用软包叠片结构,具体制作流程如图1所示。

图1 软包叠片电池制作流程

1.3 工艺控制

1.3.1 负极辊压工艺

辊压工艺位于涂布工艺之后,其作用是用物理压力将极片表面压实,减小粉料颗粒与颗粒之间的空隙,缩短离子传输距离,增强材料的导电能力。

本工作制作的负极钛酸锂涂布面密度为26.7 mg/cm2,操作过程中分别采用了 2.0 g/cm3、2.2 g/cm3的压实密度进行了极片辊压,对应的极片厚度为 154 μm、141 μm。

1.3.2 化成工艺

化成工艺位于注液完成之后,需要通过首次充电对活性物质进行激活。在锂离子电池进行第一次充电过程中,Li+从正极活性物质中脱出,经过电解液-隔膜-电解液后,嵌入负极材料之中,同时,电子沿外电路从正极迁移到负极,从而形成电池电压的上升。在此过程中,负极材料会与电解液发生反应生成SEI膜,同时会产生部分气体。此反应为不可逆,会造成部分容量损失,但是稳定的 SEI膜有助于电池循环的稳定性。LTO负极因其表面存在 Ti3+和 Ti4+的得失电子催化了电解液的分解产气,比起石墨产气量更大[8]。

常规化成工艺为小电流恒流充电至满电,本工作采用自制夹具,给电池提供0.4 MPa的压力,一侧留有气囊,便于气体排出,于45℃高温下进行小电流恒流充电至满电。

1.3.3 老化工艺

老化工艺位于化成工艺之后,是指电池完成化成后的放置,其作用是使初次化成后形成的SEI膜更加稳定,同时,也可保证电解液与极片进行充分的浸润,有助于电池性能的稳定。

本工作采用将化成完的电芯放置于 60℃烘箱内分别放置3天,5天,7天进行老化。

2 测试数据和分析

2.1 辊压工艺的对比

本工作采用了2种不同的钛酸锂压实密度,分别是2.0 g/cm3和2.2 g/cm3,各组各制作了两个电池,编号依次为 2.0-1,2.0-2,2.2-1,2.2-2,各自测了内阻,首效,0.2C放电容量,0.5C放电容量。

从表1内阻数据可见,压实直接影响了电池的内阻,压实增大,颗粒与颗粒之间的距离减小,缩短了离子传输距离,增强了电池的导电能力,体现在电池的内阻随压实变大而减小。

表1 不同压实电池数据

内阻直接关联电池的极化,从图2的充放电曲线可见,内阻越大,电池的充电平台和放电平台差越大,极化也就越大,同时反应在表1中压实大的首效和倍率比压实小的高。大的极化会导致充放电过程是施加到材料本身的电位会偏离设定值,容易导致材料局部区域的过充和过放,过高和过低的电位会导致负极材料与电解液直接发生反应,并伴随着气体的产生[9],直接撑大电池极片和极片界面空隙,进一步加大极化,并不断恶化,导致电池的循环性能很差,如图2中压实较大的前20周循环无衰减,而压实小的已经出现明显的循环容量衰减趋势。

图2 不同压实电池充放电曲线和循环曲线

2.2 化成工艺的对比

化成工序为钛酸锂电池产气的第一个重要阶段。本工作采用了常规化成和高温加压化成进行了对比,两组各制作了两个电池。常规老化为在室温环境下,0.05 C恒流充电至2.5 V,再恒压充电至0.02 C;高温加压老化为通过自制夹具给软包电芯施加0.4 MPa压力,并于一侧留有气囊,方便化成过程中气体的排出,再置于 45℃烘箱内,进行0.05 C恒流充电至2.5 V,再恒压充电至0.02 C。

从表2数据中可看出,高温加压化成进一步减小了电池的内阻,其原因是一方面高温环境下,充电过程中副反应加速,另一方面高压下,将化成过程中产生的气体排出到了预留的气囊之中,同时,小电流充电有助于有碳包覆的LTO负极表面形成稳定的SEI膜,隔绝LTO与电解液的接触[10],从而减小了电池极化,提升了电池的首效和倍率,抑制了电池胀气现象。

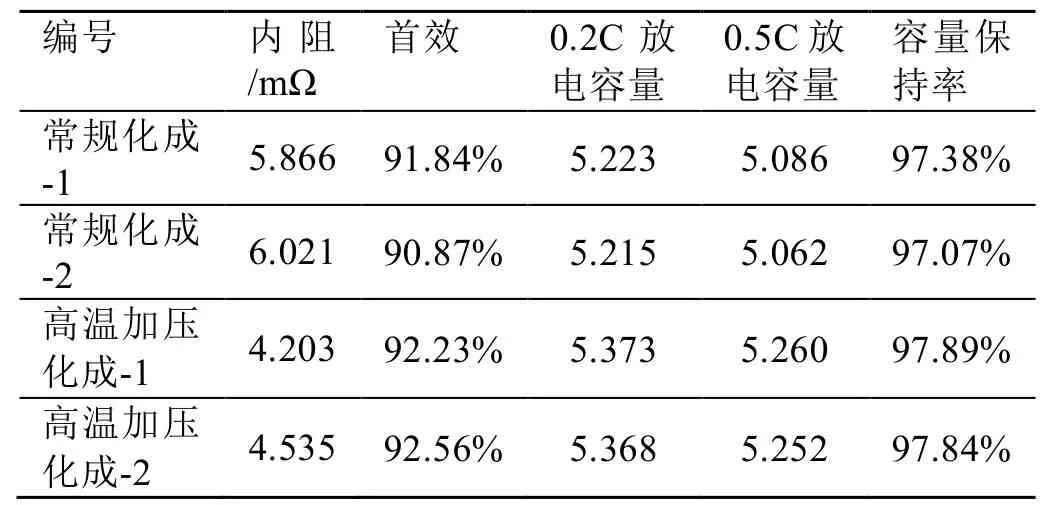

表2 不同化成制式电池数据

图3中的充放电曲线也显示了高温加压化成减小了电池的极化,同时,也显示出了更好的循环性能。

图3 不同化成制式电池充放电曲线和循环曲线

2.3 老化工艺的对比

老化工序是钛酸锂电池产气的第二个重要阶段。本工作采用的是 60℃下加压老化,压力为0.4MPa,并于一侧留有气囊。组装的软包电池在满电静置时,电池内微量的水分会在 Ti3+和 Ti4+的催化下,与电解液的发生反应,从而产生多种气体,如 H2、CO、CO2、烷烃和烯烃等[11]。长时间的高温老化一方面是保证电解液与电极的充分浸润,增强成膜的稳定性,一方面消除微量水分对电池的影响。

从表3数据可见,内阻会随着老化时间的变长而增大,首效随着老化时间变长而降低,说明满电状态下副反应会持续发生,并附着在SEI膜表面,增大了电池的内阻,也消耗了锂源,导致放电容量会随着老化时间变长而降低。

表3 不同老化时间电池数据

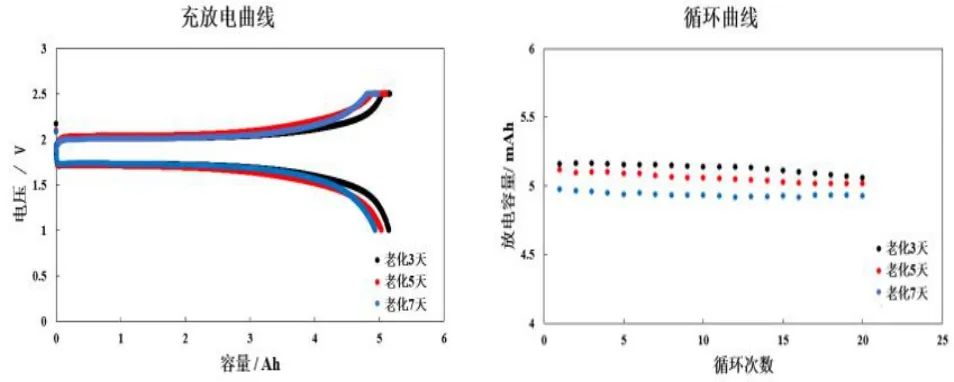

从图4的充放电曲线来看,平台随着老化时间变长而增大,极化也相应变大,然而老化3天的循环性能较差,其原因是老化时间不够,副反应没有充分反应完全,会在后续循环过程中持续发生,不断产气从而导致循环衰减厉害。而老化7天因时间过长,导致不可逆反应发生过多,放电容量偏小。综合放电容量和循环性能,老化时间5天为合适的选择。

图4 不同老化时间电池的充放电曲线和循环曲线

3 结果与讨论

经过增大负极材料压实,采用高温加压化成,选择合适的高温老化时间,LFP/LTO体系电池性能得到了很大的提升。

从图5展示的电化学性能可以看到,经过工艺优化后的电池充放电平台极化很小,0.2 C充电平台和放电平台差小于0.1 V,即使大倍率1.0 C其极化也很小,电池的倍率性能得到了很大的提升,1.0 C容量保持率可达到98.21%。

图5 电池不同倍率的充放电曲线和循环曲线

同时,该电池也体现了良好的循环性能,0.5 C放电循环和1.0 C放电循环皆有很好的体现。0.5 C充放电循环60周容量保持率为99.50 %,1.0 C充放电循环120周容量保持率为98.40 %,基本无衰减,电池无胀气现象。

4 结论

1)增加压实。可缩短离子传输距离,增强电池的导电能力,减小电池内阻,降低电池极化,从而防止电池在充放电过程中因过充和过放导致的产气。

2)高温加压小电流化成。高温使副反应加速,加压可将化成过程中产气及时排出,小电流化成使有碳包覆的LTO负极表面形成稳定的SEI膜,隔绝LTO与电解液的接触,防止后续循环过程中产气发生。

3)高温老化5天。选择合适的老化时间,可同时保证电池放电容量和循环性能。

通过上述工艺的改进,可抑制钛酸锂负极产气,制备的LFP/LTO电芯具备良好的倍率性能,1.0C容量保持可达到98.21%,同时具备优异的循环性能,1.0C充放电循环120周基本无衰减,电池无胀气现象。