重交沥青装置进料管道阻尼减振技术

2021-03-15杨建江何立东

杨建江, 何立东, 陈 钊, 杨 扬

(北京化工大学化工安全教育部工程研究中心,北京 100029)

引 言

在炼油厂中,为匹配全厂生产加工总流程,依托装置现场情况以及相应的储运及管网、公用工程等配套设施,重交沥青装置可针对加工原料进行适应性改造,不但可以解决劣质舱底油、老化油难以处理的困境,避免劣质舱底油对环境的污染,还可以扩大原料范围,实现现有资源价值最大化[1]。重交沥青装置的进料管道是输送原油介质的重要构件,需保证其在设备运行中状态平稳,一旦泄漏,造成的后果损失相当严重。河北某炼油厂的1#重交沥青装置进料管道自提高运行负荷以来就一直存在振动过大的问题,振动过大会加快管道的疲劳破坏,缩短管道的使用寿命,久而久之会造成装置连接接口损坏失效、吊架断裂甚至管道爆破,严重时外泄的介质会引发较大火灾、爆炸等安全事故[2]。

当前熟知的管道振动抑制方法中,以下两种方法较为普遍且有效:1)通过降低装置内流量、增加内部孔板或是设置缓冲罐,可以相对控制装置管道内介质的压力脉动,从而减小流体造成的激振力,这类方法比较受施工空间与繁重工作量的限制;2)通过直接改变管道构架及刚性支撑的数量以改变系统的刚度,这样可以使管道的固有频率发生变化,从而远离共振区域。在实际工程中,大多将隔振、阻尼减振、动力吸振等方法运用在现有管道系统中来降低管道振动[3]。

本文对河北某炼油厂1#重交沥青装置进料管道的振动情况进行了现场考察,结合现场情况以及管道模态计算,分析得出管道振动的原因,从而确定在不停车情况下将黏滞阻尼器安装在管道适当部位的施工方案,通过阻尼减振技术的应用,较好地控制管道振动,保障设备管道系统的安全运行。

1 进料管道参数及振动情况

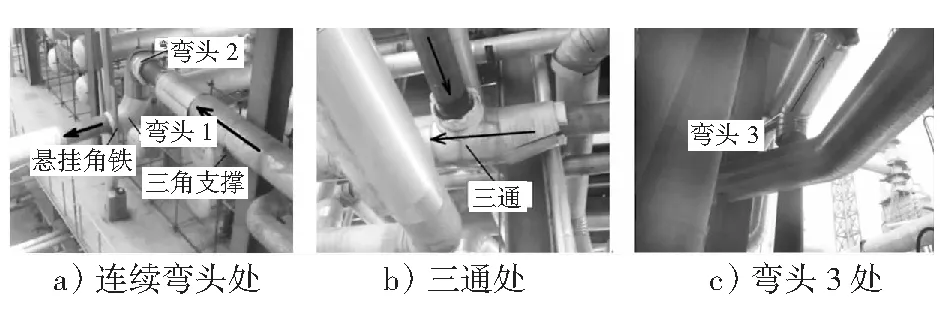

本次改造的管道为某炼油厂1#重交沥青装置进料管道,管道内介质为经过预处理的原油,通过车间一层的换热器升温至260 ℃以上后进入重交沥青装置,管道公称直径为DN350,壁厚为10 mm,三通变径前管道公称直径为DN250,管道总长18 m左右。第50页图1为重交沥青装置进料管道的现场走向图,如图所示,进料管道在装置前有连续两个弯头,弯头1下方有刚性悬挂角铁固定,距弯头2约8 m处以及三通处由刚性三角支撑承重。在机组运行过程中,弯头1和弯头2处振动较大,弯头1处振动值可达7 mm,管道的晃动幅度肉眼可见,已经导致悬挂角铁焊口开焊。

图1 进料管道现场走向图

如此强烈的振动,使得车间无法提高装置运行负荷,导致无法满足相应效益指标。更严重的是长期大幅度的振动会造成管道疲劳破坏,进而导致进料管道与装置连接处的焊缝产生裂纹,引发严重安全事故。因此通过减振改造消除安全隐患刻不容缓。

2 进料管道振动分析

2.1 管道振动原因

管道振动的原因是相当复杂的,如管道结构、走向不合理,弯头、三通、法兰等应力集中原件较多,管内流体激振等[4]。一般情况下,管道内流体介质与管道自身的结构之间会存在的流固耦合作用,通常会引起管道的振动[5]。重交沥青装置进料管道所输送的介质为原料油,品质较差的原料油中通常含水分较多,在进料前通过换热器升温时,原料油中的水分就会气化,管道内介质便会形成气液两相。两相流体不同于单介质流体,其流量与压力变化更为复杂,因此在经过变径管道、弯头和阀门时速率方向会发生变化,这就会对管道产生相应激振力。这时管内两相流体与管道之间就会产生相互作用,两相流体的流动过程和产生的激振力中会引起管道内壁冲刷与点蚀,导致管壁非均匀减薄,所以内部介质流动会造成管道振动,与此同时,振动的管道也会对内部流体产生一定作用,这两者是相关耦合的[6]。

此条进料管道较长,然而仅存在两处刚性三角支承,缺少约束导致管道系统整体刚度偏小。同时,管道的两个连续弯头及三通距离较近,当介质通过管道弯头和三通时,流速和方向会不断变化,形成涡流,从而引起管道振动。弯头处的最大振动值可达7 mm,晃动幅度肉眼可见,远超美国普度安全标准。

2.2 管道模态有限元分析

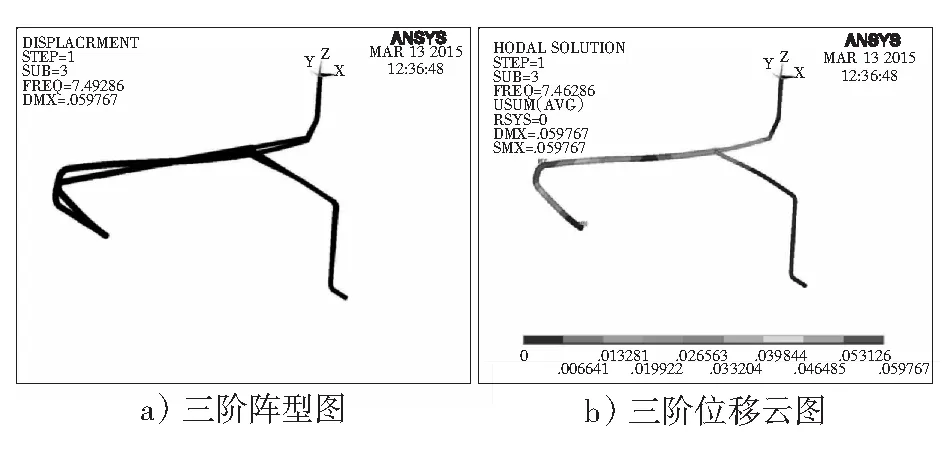

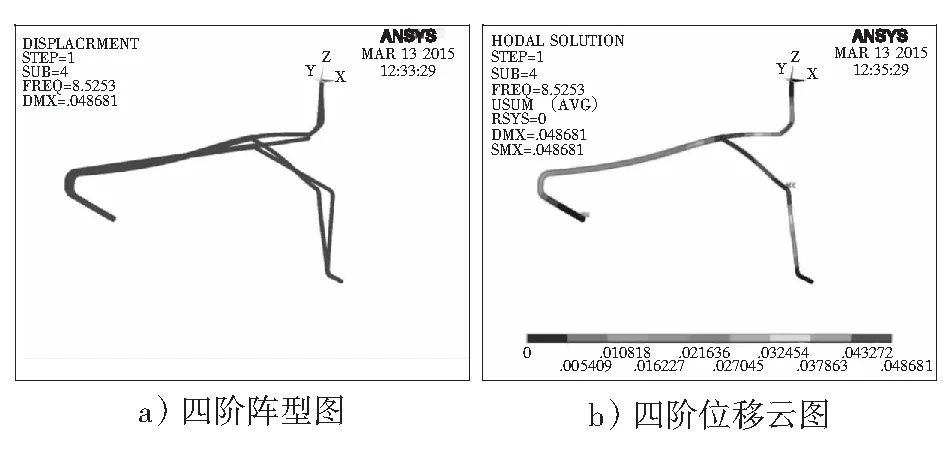

用ANSYS有限元分析软件对重交沥青装置进料管道进行实体建模和模态计算[7]。在计算中根据车间内管道布置情况、公称直径等进行建模,在悬挂支架与三角支撑处按现场情况施加位移约束,对管道两端施加固定约束。模态计算分析后得到管道三、四阶模态的固有频率对应的振型图及位移云图如图2、图3所示。

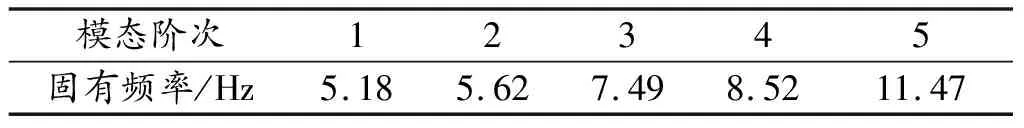

模态计算得到的管道系统的前五阶固有频率分布如表1所示。

表1 进料管道结构的前5阶固有频率

图2、图3表明,管道的第三阶固有频率为7.49 Hz,弯头1、2处振型主要是上下摆动;管道第四阶固有频率为8.52 Hz,三通处振型为上下摆动,弯头3处振型为左右摆动。

图2 进料管道三阶模态下的振型和位移云图

图3 进料管道四阶模态下的振型和位移云图

结合现场测得的数据及表1、图2、图3,可以进一步总结管道振动的原因:

现场测得管道振动频率为8.21 Hz,可见流体激振力的频率处于管道系统的四阶固有频率共振区(6.82 Hz~8.99 Hz),从而引发管道共振,这会直接造成管道振动振幅增大,形成大幅度晃动。管道的主要振动形态为弯头1、2处与三通处呈现上下摆动,弯头3处呈现左右摆动,这与现场测量观察的振动情况相吻合。

3 阻尼减振技术

3.1 黏滞阻尼器原理

一般情况下,管道系统受到瞬间冲击载荷或振动载荷时,会将冲击动能转化为热能释放出去。由动力学原理可知,振动系统的振动能量想要衰减,那么系统中必须存在阻尼,且当系统处于共振阶段时,还会导致振幅加强而使振动系统失稳。在实际工程中,虽然管道系统在结构设计时已经考虑了阻尼问题,但是在管道相应位置施加外阻尼与刚度,就可以通过阻尼器将管道大部分振动能量消耗掉,这样可使整个管道系统更加稳定。

黏滞阻尼器结构有外部缸套,缸套内部有活塞、密封环以及万向节等,高分子黏滞流体处于这些结构与缸套之间。管夹将管道的振动传递到阻尼器上体部分,带动被高分子黏滞流体包围的活塞与缸套之间产生相对运动,此时活塞与高分子黏滞流体之间产生摩擦力与剪切力,并以阻尼力的形式作用于管道系统中,达到抑制管道振动的目的。上述中产生的阻尼力表示为式(1)。

(1)

式(1)表明,阻尼力Fd与运动位移x始终保持反向,因此这样的相互作用可减小管道系统的振动,耗散振动能量。

3.2 阻尼减振原理

系统的振动衰减的本质是系统中存在阻尼。当在管道系统中安装黏滞阻尼器,即向管道系统施加外阻尼,这与原系统中的阻尼具有一致性[8]。

在黏滞阻尼模型中,外界激振力F、系统惯性力Fm、系统弹性力Fk、系统阻尼力Fc和阻尼器阻尼力Fd的相互作用使管道系统达到平衡。黏滞阻尼模型简图如图4所示。

图4 黏滞阻尼模型简图

结合图4与式(1),系统的运动方程可写为式(2)、式(3)。

F=Fm+Fc+Fk+Fd

(2)

(3)

式中:m、c、k分别表示管道系统的质量、阻尼和刚度系数[9]。

式(3)表明,与其单质点运动方程相比,式(3)中多出了阻尼器阻尼力Fd的作用,这说明将黏滞阻尼器加入到管道中时可增强其对外界激振力F的抵消能力,因此对管道振动能量的消耗就会更佳。

4 阻尼减振方案及改造效果

4.1 阻尼减振方案的确定

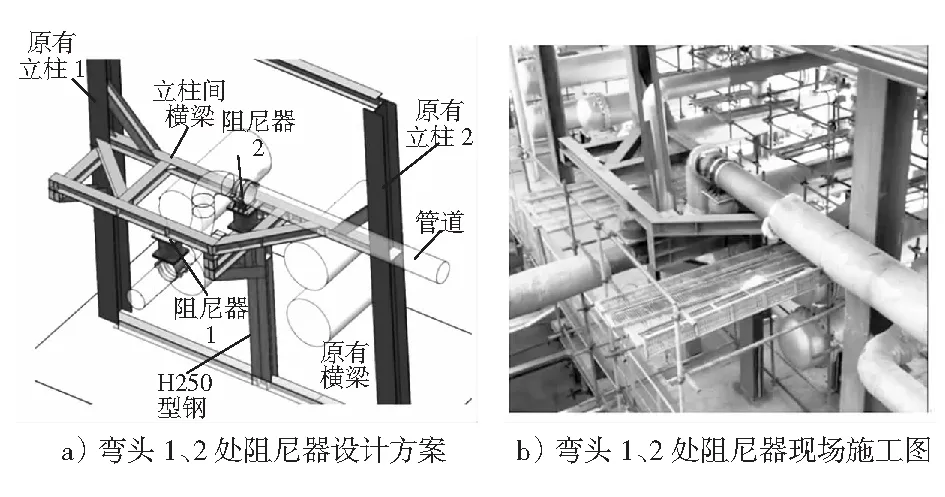

综合考虑ANSYS 模态计算结果、阻尼器所用空间和现场管道走向,确定管道系统黏滞阻尼器的布置方案,将阻尼器布置在相应位置以减小管道振动,现场位置分布图如图5所示。

图5 阻尼器现场位置分布图

三个弯头处的振动能量主要由阻尼器1、2、4、5进行耗散,三通的振动主要由阻尼器3进行耗散,5个阻尼器联合作用控可制整条管道的振动,大大减小管道振动振幅,保障装置运行安全。阻尼器的设计方案与现场施工如图6所示。

图6 阻尼器的设计方案与现场施工

4.2 阻尼减振效果

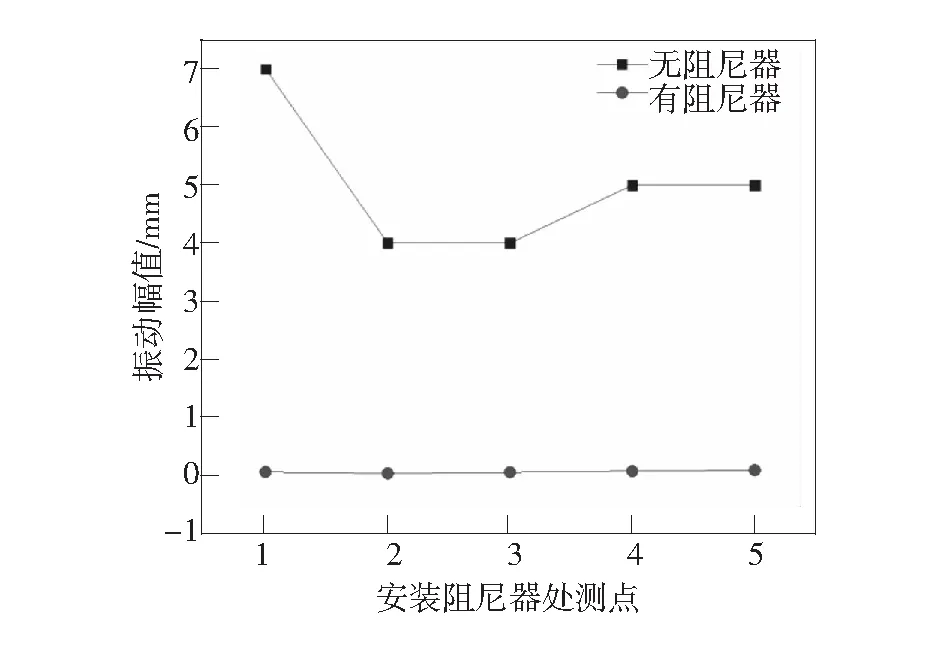

阻尼减振改造后,分别在管道安装的5个阻尼器的位置进行振动测量,将各位置阻尼改造前、后测得的主要振动数据进行对比分析,管道阻尼减振前、后的振动幅值对比如图7所示。

图7 设置阻尼器前后管道各测点振动幅值对比图

图7表明,改造前管道测点振动最大振幅可达7 mm,安装黏滞阻尼器后,在设备正常负荷运行情况下,可将振幅降至1 mm以下,抑制管道振动效果明显,消除现场安全隐患,机组顺利正常平稳运行。

5 结语

为降低重交沥青装置进料管道的振动,在管道保持自身结构的基础上,引入外阻尼到管道各振动较大的部位,可以有效地耗散管道的振动能量。相对于其他传统减振方法,阻尼减振技术在引入外阻尼到管道系统进行减振方面具有优越性。

本文运用ANSYS对重交沥青装置进料管道系统进行了模态计算,根据其各阶固有频率及对应振型分析管道剧烈振动的原因,并结合现场情况在不改变管道结构、不停车的情况下对进料管道进行阻尼减振改造,减振效果明显,消除了安全隐患,保证了机组安全高效的运行。