考虑热力管线影响的地铁联络通道冻结温度场分布

2021-03-14张世雷汪磊何越磊李晋鹏李博

张世雷 汪磊 何越磊 李晋鹏 李博

1.上海工程技术大学城市轨道交通学院,上海 201620;2.中铁二十一局集团有限公司,兰州 730070

联络通道是地铁建设的重要组成部分,在施工前应在地面或隧道内采用深层搅拌桩、注浆、冻结等方法对周围地层进行加固,其中冻结加固尤其适用于含水率较高的地层。人工冻结法是利用人工制冷技术使土中的水结冰形成冻土,隔绝地下水和地下工程的联系,在冻结壁保护下进行施工的地基处理方法[1]。胡向东等[2-3]采用势函数叠加法计算了多排冻结管和少量冻结管稳态温度场的解析解。杨平等[4]基于实测数据研究了软弱地层联络通道的温度场和位移场在冻结和解冻施工全过程的变化规律。陈军浩等[5]以福州地铁一超长联络通道冻结法施工为背景,采用实测与数值模拟相结合的方法研究了两侧安装冻结机组的双侧冻结温度场发展和分布规律。黄建等[6]以北京地铁联络通道冻结法施工为背景,通过数值模拟总结了冻结管放射布置时不同截面温度场的变化规律。曹军军等[7]通过实测与数值模拟相结合的方法研究了冻结法在成都地区富水砂卵石中的适用性。向亮等[8]以兰州一联络通道冻结法施工为背景研究了红砂岩地层的单管冻结温度场。肖朝昀等[9]采用有限差分法分析了隧道联络通道结构施工产生的混凝土水化热对冻结帷幕的影响及冻结帷幕对混凝土性能的影响。

现有对冻结法施工过程中的温度场研究主要集中在东部沿海地区,该区域以软土地层为主,与兰州地区强风化砂岩和卵石地层的土体性质相差较大,诸多研究成果不能直接套用。有关强风化砂岩地层中冻结法温度场及考虑外部热源对冻结帷幕影响的研究较少。本文以兰州地铁2号线一联络通道冻结法施工为背景,分析冻结温度场在强风化砂岩中的变化规律,利用ABAQUS 建立三维有限元模型对冻结加固过程进行数值模拟,分析外部热力管线温度和位置变化对冻结温度场的影响。

1 工程概况

兰州地铁2号线定西路—五里铺站区间联络通道兼废水泵房开挖地层位于第三系富水强风化砂岩层中,采用水平冻结法加固。隧道外直径6.2 m,管片厚0.35 m,上下行隧道中心线间距约为14.3 m。联络通道拱顶埋深16.53 m,结构底埋深22.17 m,水位埋深8.8 m。水平通道为直墙圆弧拱结构。横跨联络通道上方有2 根埋深为2.75 m 的热力管线、1 根埋深为2.83 m的污水管线、1根埋深1.30 m的燃气管线。

联络通道影响范围内土层从上至下分别为素填土、黄土状土、卵石和第三系强风化砂岩(红砂岩),联络通道处于卵石和红砂岩地层中。其中卵石层含水厚度大,透水性强,赋水性强,为场地主要含水层,相应的隧道围岩属于Ⅳ级;强风化砂岩为泥质弱胶结,成岩作用差,渗透性低,赋水性弱,可视为相对隔水层。联络通道采用“隧道内钻凿,布设水平孔、近水平孔冻结临时加固土体,矿山法暗挖构筑”的施工方案。

2 冻结加固及监测方案

联络通道共设计61 个冻结孔,按照上仰、水平和下俯3 个方向布置,其中左线46 个,右线15 个,透孔4个。设计积极冻结45 d,要求冻结孔单孔流量不小于5 m3∕h。开挖时盐水温度降至-28 ℃,维护冻结期温度低于-25 ℃,冻结期贯穿联络通道开挖和主体施工始终。根据结构力学计算和相关工程经验,冻结帷幕设计如下:联络通道冻结壁厚度为2.0 m,平均温度不大于-10 ℃,冻土交界面的温度不大于-5 ℃。

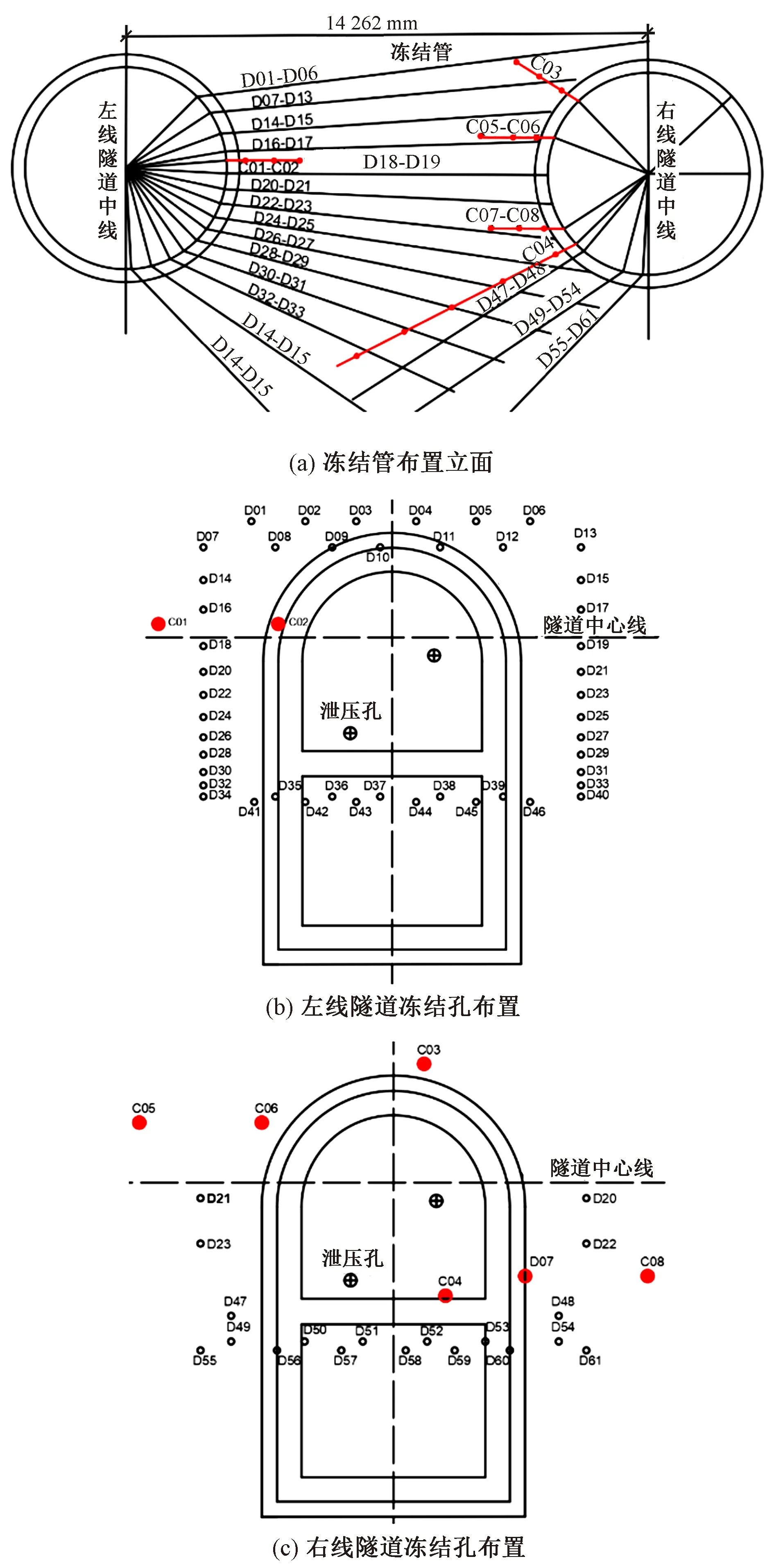

如图1 所示,在冻结帷幕的内部和周围布置8 个测温孔,其中左线隧道布置2 个(C01、C02),右线隧道布置6 个(C03—C08)。其中C04 测温孔长7.318 m,孔内布置5 个测点,分别在入土0.5、2.0、3.5、5.0、6.5 m 处,测点编号由管片到土体深处依次为1#—5#;其余测温孔长度均为2 m,孔内布置3 个测点,分别在入土0.50、1.25、2.00 m 处,测点编号由管片到土体深处依次为1#—3#。

图1 联络通道冻结孔、测温孔布置

工程于2019年11月1日开始冻结,实际积极冻结40 d。温度监测主要包括去回路盐水温度和土体温度监测。采用热电偶温度传感器测量去回路盐水温度,每天测量1次。

3 监测结果及分析

3.1 盐水温度实测分析

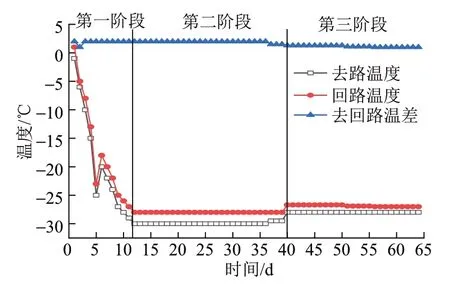

控制好盐水温度的变化是保证冻结壁形成的关键。去回路盐水温度监测结果见图2。可知:前期去回路盐水温度下降较快,平均降温速率2.42 ℃∕d,去回路盐水温差达到2 ℃,此阶段持续12 d;积极冻结12 d 之后,去路盐水温度稳定在-30 ℃左右,去回路盐水温差由2 ℃逐渐减小至1.5 ℃,此阶段持续28 d;积极冻结40 d 后转入维护冻结期,去路盐水温度保持在-28 ℃左右,盐水温差逐渐降低至1℃左右,这表明冻结帷幕形成效果良好。

图2 盐水去回路温度变化曲线

3.2 土体温度监测分析

侧面冻结壁为单排冻结管。以左线隧道冻结壁两侧的测温孔C01 和C02 为例,分析冻结加固过程中侧面冻结壁的温度场分布情况。测温孔C01位于冻结管外侧0.75 m,测温孔C02 位于冻结管内侧1.25 m处。两测温孔平均温度变化曲线见图3。可知,冻结壁内外两侧土体温度场变化趋势一致,温度场变化有如下特点:

1)按温度场变化规律可以将测温孔平均温度的变化分为三个阶段。①温度快速下降阶段。由于前期土体温度与盐水温度相差较大,土体温度快速下降,此阶段持续约25 d;温度下降速度未受水潜热的影响,C01、C02 平均降温速度分别为0.88、1.07 ℃∕d。②温度缓慢下降阶段。冻结壁厚度接近设计厚度时温度下降逐渐减缓,此阶段持续约15 d,C01、C02平均降温速度分别为0.12、0.17 ℃∕d。③维护冻结阶段。此阶段温度变化趋于平缓。受开挖扰动的影响,开挖面一侧与外部空气发生热交换,导致部分位置温度升高,其中距离开挖面较近的测温孔C02升温更明显,但随着冷冻液的持续作用,温度重新下降。

2)两测温孔温度下降到0 ℃前,C01温度低于C02温度,这是因为冻结前期参与冻结反应的土体较少,距离冻结管距离更近的C01 温度更低;温度低于0 ℃后,C02 温度逐渐低于C01,且两测温孔的温差随着冻结进行逐渐扩大,最高达4.5 ℃。这是因为随着冻结的进行外侧冻结壁参与冻结反应的土体多于内侧,造成了更多的冷量损失。

3)测温孔C01、C02 到达0 ℃的时间分别为9、10 d,冻结壁发展速度为83.33、125.00 mm∕d,内侧冻结壁发展速度是外侧的1.5倍。这说明内侧冻结壁冻结加固效果更好,外侧冻结壁温度场发展速度是影响冻结帷幕达到设计温度的关键因素。

由于每个测温孔入土深度不同,其温度场发展情况也有较大的差距。测温孔C01 和C02 的1#和3#测点的温度分布见图4。可知:①入土较浅的1#测点温度变化更小,冻结效果更差,测温孔C01和C02浅处与深处测点最大温差为5.1 ℃和6.9 ℃。这主要是由于管片与外部空气接触发生热交换,影响了温度场的降温效果。②开挖后各测点温度均有小幅上升,测温孔C01位于冻结壁外侧,受开挖影响较小,在温度小幅上升后重新快速下降;测温孔C02位于冻结壁内侧,受开挖影响较大,入土较浅的C02⁃1#测点一直处于温度上升状态,入土较深的C02⁃3#测点温度短暂上升之后重新下降。因此,为了保证管片和开挖面附近的冻结效果,应加强管片处和开挖面土体的保温隔热措施。

4 冻结温度场数值模拟结果及分析

4.1 模型建立

利用ABAQUS 建立土体、隧道、联络通道和冻结管的三维数值模型,各结构尺寸均采用设计尺寸。土体整体模型尺寸为40 m(长)×25 m(宽)×40 m(高)。土体、衬砌和冻结管均选用DC3D8单元。联络通道附近各土层的物理力学参数和热物理参数根据地质勘查报告取值。本模型中,土体相变潜热为52.3 kJ∕kg,固相温度为-2 ℃,液相温度-1 ℃。同时考虑土体的表面和隧道内部需要与空气接触,取大气温度10.6 ℃,隧道内温度15.0 ℃,其表面散热系数分别为8.16 、2.00 W∕(m2·℃)。根据地质勘查报告,土体的初始温度T0设置为13.4 ℃。冻结管盐水的温度按照现场实测温度取值。

4.2 联络通道温度场分布

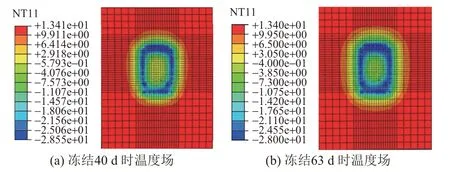

冻结法施工过程中联络通道纵向中间断面处温度场变化如图5 所示。可知,冻结壁形成过程主要包括两个时期:①冻结前期冻结管周围土体温度降低,形成冻结圆柱且不断扩展;②随着冻结圆柱的扩展,各冻结管周围的冻结圆柱开始连接并逐渐相交成圈,最终形成强度高、冻结效果良好的回字形冻结壁。

图5 不同冻结时期联络通道温度场云图(单位:℃)

在积极冻结40 d 时,冻结壁上部厚4.5 m,底部厚4.6 m,侧面最薄处厚2.3 m,均超过设计标准,可以进行开挖。

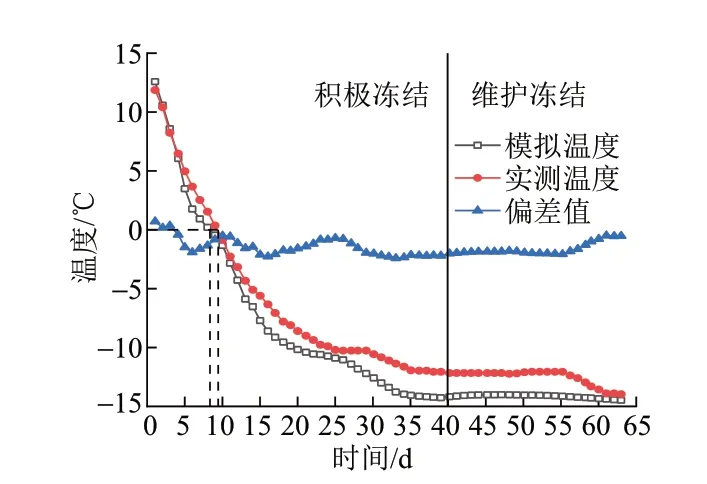

为了验证模型设计的合理性,从数值模拟结果中选取测温孔C01对应测点的平均温度与实测温度进行对比分析,结果见图6。可知:数值模拟结果与实测结果吻合较好。在0 ℃附近,数值模拟温度小幅减缓,受自由水结冰释放潜热的影响明显;实测温度受土体各种内部因素和外界诸多条件影响,没有明显变化。冻结过程中两者最大温差为2.4 ℃。可见,数值模型设计合理,可以较好地反映冻结温度场的发展过程。

图6 测温孔C01数值模拟温度与实测温度对比

4.3 热力管线温度、冻结壁厚度对温度场的影响

冻结壁附近有热力管线等热源存在,会严重影响冻结壁的厚度和强度。而冻结壁作为保证安全施工重要的支护结构,其厚度和强度是否满足设计要求,将严重影响后续施工的安全。因此,基于温度场计算模型,根据实际热力管线方位,设置热力管线在上下行隧道中心线位置顺隧道方向穿过土体,位于冻结管上方4.5 m。根据CJJ 34—2010《城镇供热管网设计规范》要求,热力管线压强大于2.5 MPa,温度在110 ~150 ℃,回路温度大于70 ℃。

采用模型模拟计算热力管线分别为70、90、110、130、150 ℃及无热力管线工况下,不同设计厚度的冻结壁上方边缘温度的变化曲线,结果见图7。

图7 不同冻结壁厚度下冻结壁上方边缘温度随时间变化曲线

由图7 可知:①冻结壁设计厚度为1 m 时,热力管线的存在并不影响积极冻结期冻结温度场的发展。但随着冻结的进行,在冻结40 d 后,冻结壁边缘温度受热力管线温度场影响温度逐渐升高;冻结63 d 后,热力管线温度150 ℃时冻结壁边缘温度相对于无管线工况升高4.2 ℃。②冻结壁设计厚度为2 m 时,热力管线温度越高,冻结壁边缘温度到达0 ℃的时间越长,管线温度150 ℃时与无管线时相比,时间差达13 d。③冻结壁设计厚度为3 m 时,受热力管线影响,冻结壁边缘在设计积极冻结期内无法到达0 ℃。应采取保温隔热措施降低热力管线等热源对冻结壁的影响。

5 结论

1)土体冻结过程包括温度快速下降、温度缓慢下降和维护冻结3 个阶段。在维护冻结阶段,开挖面一侧与外部空气发生热交换,导致部分位置温度升高,距离开挖面越近升温越明显。

2)测温孔靠近管片位置的降温速度低于内侧,冻结壁内侧温度场发展速度是冻结壁外侧的1.5倍。外侧冻结壁温度场发展速度是影响冻结帷幕达到设计温度的关键。

3)由于管片与外部空气接触发生热交换,影响温度场的降温效果。为了保证冻结效果,应加强管片处和开挖面土体的保温隔热措施。

4)冻结壁设计厚度一定时,热力管线温度越高,冻结壁边缘温度到达0 ℃时间越长。冻结壁厚度大于3 m 时,冻结壁边缘无法冻结。应采取保温隔热的措施降低热力管线等热源对冻结壁的影响。