某家禽屠宰废水处理工程改扩建实例

2021-03-13史弋徐钊任天奇赵嫱陶晶崔炎炎

史弋, 徐钊, 任天奇, 赵嫱, 陶晶, 崔炎炎

(北京博汇特环保科技股份有限公司, 北京 100102)

家禽屠宰废水主要来自淋洗、 烫毛、 屠宰以及厂区地坪冲洗等环节[1]。 废水中主要含有血液、 毛发、 油脂和粪便等, 通常呈红褐色, 伴有血腥味。废水污染物成分复杂, 具有有机物、 氨氮、 悬浮物含量高, 易腐败, 水质水量变化大等特点[2-3]。 如不经过达标处理直接排放, 会造成水生生物死亡、水质恶化、 致病微生物大量繁殖、 危害水环境及人类健康[3]。 目前, 多数屠宰场废水处理出水执行GB 13457—92《肉类加工工业水污染物排放标准》,由于该标准未对氮、 磷作出规定, 故处理设施一般不具备脱氮除磷能力[4]。 本文介绍了某家禽屠宰场提标改造工程的工艺流程, 给出了主要构筑物设计参数, 为家禽屠宰场废水处理站提标改造工程提供思路。

1 工程概况

某屠宰场为家禽屠宰场(屠宰鸡、 鸭), 原有废水处理站设计处理能力为300 m3/d, 采用以接触氧化法为主的生化工艺, 出水执行GB 13457—92 中的二级标准。 因屠宰能力增加以及当地政府规划不再将屠宰场排水纳入市政下水道管网, 出水水质需达到GB 18918—2002《城镇污水处理厂污染物排放标准》中的一级B 标准, 故原有废水处理设施已不能满足现有需求。 对该家禽屠宰场废水处理站进行提标改造, 改扩建工程利用原有土建池体和部分设备, 拆除废弃设施, 新建改良A2O 生化池1 座替换原有主生化工艺, 处理水量满足现有废水总量。

2 设计水量、 水质

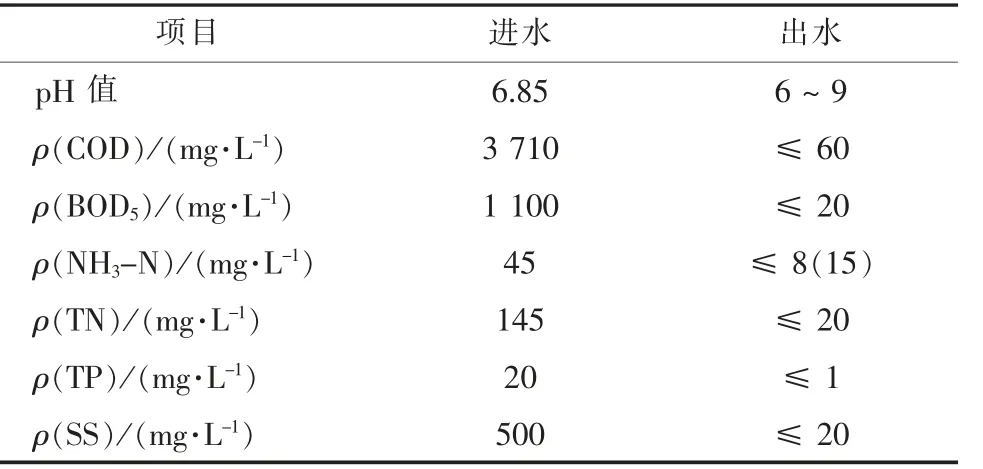

该屠宰场扩产后的屠宰能力为30 000~40 000只/d。 废水产生于脱毛、 屠宰、 冲洗等工段以及少量生活污水, 产生量为450 m3/d。 出水达到GB 18918—2002 中一级B 标准, 结合企业运行情况及现场调研结果, 确定设计进出水水质如表1 所示。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

3 处理工艺流程

原有主生化工艺为生物接触氧化法, 生化出水不达标, 并且原工艺中采用斜管沉淀池, 池内结构复杂, 反冲洗时出水浑浊, 并且3~5 a 就需要更换斜管填料, 费用较高。 因提标改造要求, 原有设施已无法满足现阶段废水处理的需求。

该家禽屠宰废水富含油脂, 且进水m(BOD5)/m(COD)≈0.29, 废水的可生化性较差, 故先采用溶气气浮工艺去除油脂和悬浮物, 再采用水解酸化工艺提高废水的可生化性; 生化池进水m(BOD5)/m(TN) ≈8.4 >4, 废水中碳源充足, 可利用其进行生物脱氮; m(BOD5)/m(TP)≈56.7 ≥17, 可利用改良A2O 生化池厌氧、 缺氧和好氧交替的运行环境进行生物除磷, 达到提标改造的要求[5-6]。

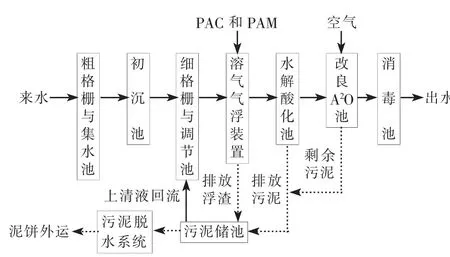

图1 改扩建后废水处理工艺流程Fig. 1 Process flow of wastewater treatment after reconstruction and expansion

改扩建后整个废水处理系统工艺流程见图1。来水首先进入粗格栅与集水池, 去除动物内脏等大颗粒污染物, 然后进入初沉池去除密度较大的泥沙等杂质, 减少管道、 阀门堵塞和设备损坏。 随后通过孔板格栅去除动物毛发后汇入调节池内调质调量, 减小对后续处理构筑物的冲击负荷。 调节池废水泵提至溶气气浮装置去除油脂和悬浮物, 出水进入水解酸化池, 将废水中蛋白质、 脂肪等大分子长链有机物分解为易于被微生物直接利用的小分子有机物, 改善废水可生化性。

随后废水进入改良A2O 生化池, 进一步去除有机物、 NH3-N 等目标污染物, 利用内部气提装置实现混合液回流及好氧内回流[7], 此处混合液回流及好氧内回流均利用气提装置实现大比倍回流,稀释进水污染物浓度。 其原理是: 由生化池曝气主管引出单支管气源作为动力, 通过装置表面均匀布气系统来改变局部水体密度, 在特殊的池体结构下, 提高充气区的液面来定向推动水体运动, 通过调节布气系统的通气量可以直接影响混合液的回流比。 受处理水量及占地面积影响, 本工程不单独设置沉淀池, 通过在曝气区末端放置2 套沉淀模块,实现澄清出水。 沉淀装置内部填充斜板填料, 上清液通过模块中部出水槽出水, 污泥通过模块下部泥斗滑落至池底, 定期采用气提装置排放剩余污泥,可节省污泥泵的使用, 大大节约能耗。 生化池出水经好氧区末端沉淀装置沉淀后再进入消毒池, 消毒处理后达标排放。

4 主要构筑物及设计参数

(1) 调节池。 1 座, 将原隔油池、 调节池、 混凝池和厌氧池合并为新调节池, 尺寸为8.3 m×5.8 m×4.5 m, 隔墙底部开长条孔连通, HRT 为10 h。配备孔板式格栅, 格栅渠尺寸为2.5 m×1.5 m×1.5 m, 格栅网板孔径为10 mm, 电机功率为0.75 kW。

(2) 溶气气浮装置。 1 套, 由絮凝池、 溶气系统、 释放装置、 刮沫机等组成。 外形尺寸为5.0 m×1.5 m×2.5 m, 单套处理能力为25 m3/h, 单套装机功率为5.65 kW, 溶气释放压力为0.5 MPa, 气泡释放尺寸小于10 μm, 绝干污泥产量为158.9 kg/d。 配套回流水泵、 空压机、 排渣机、 溶气系统等。

(3) 水解酸化池。 1 座, 将原有缺氧池和接触氧化池合并为水解酸化池, 中间隔墙底部开长条孔连通, 尺寸为9.1 m×5.8 m×4.5 m, HRT 为10.2 h。 配套沉淀模块和气提装置2 套, 用于污泥的沉淀与定期排放, 沉淀模块单套规格为4.5 m ×2.0 m, 沉淀区表面负荷为1.0 m3/(m2·h), 污泥产量为22.1 kg/d, 悬浮固体质量浓度为2 800 mg/L。

(4) 改良A2O 生化池。 新建1 座, 尺寸为22.5 m×14.0 m×5.0 m, 有效水深为4.5 m, 有效容积为1 417.5 m3。 总HRT 为72.92 h, 其中厌氧区1 格, HRT 为2.64 h; 缺 氧 区2 格, HRT 为15.84 h; 曝气区2 格, HRT 为54.44 h。 污泥回流比为1 倍, 硝化液回流比为13 倍, 好氧内回流比为4 倍。 标准状况下曝气及气提共需最大氧量为521.55 kg[O2]/h。 污泥负荷为0.222 kg[COD]/(kg[MLSS]·d), 剩余污泥量为47.3 kg/d, 悬浮固体质量浓度为4 500 mg/L。

(5) 消毒池。 新建1 座, 与污泥池共壁, 尺寸为5.8 m×0.8 m×4.5 m。 采用次氯酸钠消毒, 混合和接触时间为0.98 h。

(6) 污泥储池。 1 座, 将原有清水池和污泥储池合并为新的污泥储池, 尺寸为5.8 m×1.2 m×4.5 m, 中间隔墙底部开长条孔连通。 池内安装潜水搅拌器1 台, 叶片直径为220 mm, 叶片转速为960 r/min, 功率为0.37 kW。

(7) 污泥脱水机房。 1 座, 建筑物尺寸为10 m×6 m×6 m。 配置进泥螺杆泵1 台, 功率为1.5 kW;叠螺脱水机1 台, 处理能力为12~24 kg[干污泥]/h, 功率为0.3 kW; 一体化PAM 自动加药装置1套, 制备能力为2 ~10 kg/h, 装机功率为2.166 kW; 水平螺旋输送机1 套, 输送能力为3 t/h, 螺旋直径为220 mm, 长度为6 m, 功率为1.1 kW。

5 运行结果

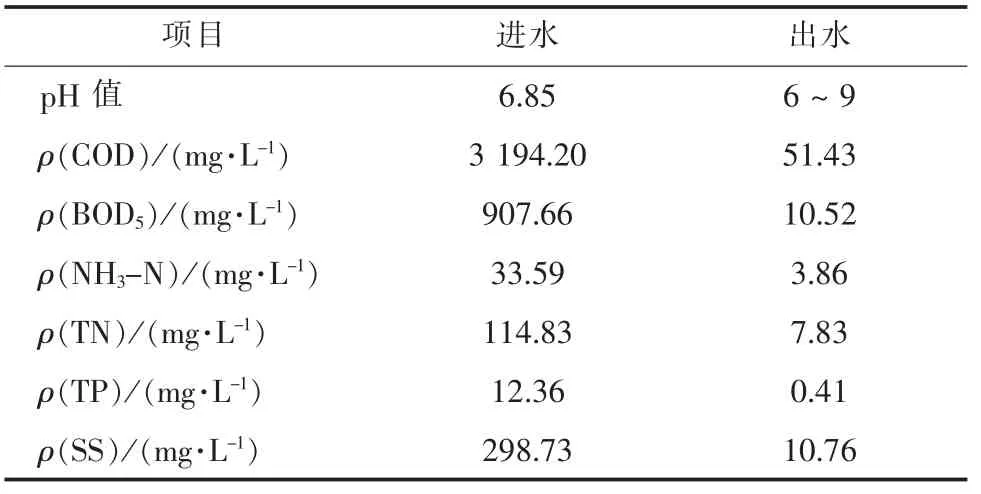

该废水处理改造工程于2019 年5 月建成,2019 年10 月~12 月平均进出水情况如表2 所示。

表2 实际进出水水质Tab. 2 Actual influent and effluent water quality

由表2 可以看出, 对于含高浓度有机物和TN的屠宰废水, 经过预处理及改良A2O 生化处理后,脱氮除磷效果好, 出水各项指标显著低于设计值。

6 投资及运行成本

本项目改扩建总投资为273.4 万元, 运行成本约为1.06 元/t。

7 结语

(1) 采用溶气气浮-水解酸化-改良A2O 生化池-次氯酸钠消毒的组合工艺处理某家禽屠宰废水, 实测出水平均质量浓度分别为: COD 51.43 mg/L、 BOD510.52 mg/L、 NH3-N 3.86 mg/L、 TN 7.83 mg/L、 TP 0.41mg/L、 SS 10.76 mg/L。 该工艺运行稳定, 耐冲击负荷能力强, 出水满足GB 18918—2002 中的一级B 标准要求。

(2) 家禽屠宰废水中含有脂肪、 蛋白质等大分子长链有机物, 在生化池前设置水解酸化工序, 可将大分子有机物分解为利于微生物利用的小分子有机物, 大大提高后续生化处理单元的处理效率。

(3) 采用气提装置代替回流泵、 污泥排放泵,节约能耗, 运行费用较低, 吨水成本仅为1.06 元。