智能机械化放顶煤工作面在长平矿的应用实践

2021-03-13元雪鹏

元雪鹏

(山西晋城长平煤业有限责任公司,山西 晋城 048006)

1 工作面概况

5302 放顶煤工作面位于3#煤五盘区南翼,标高979~1170 m,工作面走向长度1 509.17 m(帮-停),倾斜长度295.00 m(帮-帮),煤层均厚5.64 m。该工作面在回采至1066 m 处布置有第二切眼,长96 m,第二停采线距第二切眼156 m。

2 5302 工作面巷道布置概况

5302 放顶煤工作面三条大巷均为矩形断面,支护采用锚网锁联合支护。53021 巷用于主进风、运煤、供液、供水,53022 巷用于回风,53023 巷用于辅助进风、供电和辅助运输,巷道特征见表1。

3 放顶煤采矿方法

回采工序:割煤→拉架→推前刮板输送机→放顶煤→拉后刮板输送机→清煤。

3.1 割煤

本工作面割煤方式采用双向割煤,采高3.2 m,截深0.8 m。其中机头、机尾进刀采用手动模式(机头1#~18#架、机尾152#~170#架),中部采用记忆截割模式割煤(19#~151#架)。

3.1.1 机头斜切进刀(1#~18#架)

机组割透机头煤壁后,依次手动推移刮板输送机,煤机后方刮板输送机弯曲段不小于20 m;进刀完成后手动推移刮板输送机至平直状态,并将后溜机头大架拉回;移第一次端头架及转载机,先降端头2#架(采面侧)向前移,端头2#架移到位后升紧支架,闭锁转载机上闭锁键,推移转载机到位后降端头1#架(煤柱侧)移至与2#架平行位置进入割煤状态。

3.1.2 中部割煤(19#~151#架)

中部采用智能化回采,工作面液压支架随采煤机进行自动跟机作业,同时启用惯性导航系统对工作面找直,保证前刮板输送机的直线度。采煤机采用智能截割模式进行智能化自动割煤,割煤工程中须及时观察支架顶板情况、支架姿态、电液控控制器状态以及顶板破碎或片帮严重情况,出现特殊情况须及时停止割煤或者进入手动模式,以免造成设备事故或灾害事故。

3.1.3 机尾斜切进刀(152#~170#架)

机尾斜切进刀需注意机组割透机尾煤壁前,先将超前支架前移,保证超前支架不影响滚筒割煤。机组割透机尾煤壁后,依次手动推移刮板输送机,煤机后方刮板输送机弯曲段不小于20 m。

3.2 拉架

本工作面采用智能化电液控系统控制液压支架的移架,可采用邻架、成组、自动跟机、自动移超前架四种形式操作:(1)邻架操作,液压支架通过电液控手动模式进行单架移架;(2)成组操作,液压支架通过电液控手动模式进行成组移架;(3)自动跟机操作,液压支架通过自动跟机模式,实现自动移架程序;(4)移超前架操作,因长平煤田赋存条件影响,工作面顶板容易出现破碎,实际回采过程中需要超前拉架。采煤机割透机头(尾)后,由支架工将工作面顶板破碎处的支架提前拉出;若出现个别支架不能及时拉出时本架报警启动,由人工干预将超前架拉出。

3.3 推前刮板输送机

19#~152#在自动跟机模式下,由惯性导航LASC 系统协同电液控系统进行前部刮板输送机自动找直,电液控系统控制液压支架滞后机组后滚筒10 架自动顺序跟机推刮板输送机,保证刮板输送机直线度。1#~18#、152#~170#进行手动模式推刮板输送机,推移步距为0.8 m。推出刮板输送机后,需控制刮板输送机溜槽水平方向弯曲度≤3°,垂直方向≤1°,弯曲段长度不小于17.5 m。

在当前普通本科院校进行改革或转型的形势下,旅游管理作为一门实践应用型较强的专业,其实践教学体系一直处于较为混乱的状态;各学校由于受制于设施设备、师资等原因,没有形成完善的实践教学体系。从涉及实践教学的三个环节(专业必修课、专业选修课、集中实践环节)入手,提出了课程实习、课堂模拟、校内实训、顶岗实习、研究性实践、创新创业实践等实践教学形式,构建起实践教学体系,并通过实验室建设、教师队伍、资金支持和企业合作进行支持。

3.4 放顶煤

以手动放煤为主、智能化放煤为辅的放煤方式。

(1)智能化放煤按时间频次滞后采煤机后滚筒20 架自动顺序放煤,单架放煤,每架放煤时间15 s,第1 个放煤工始终跟随采煤机,随时观察尾梁、插板状态及自动放煤效果(见矸即停),第2、3 个放煤工随时进行第二轮补充放煤。

(2)手动放煤采用电液控手动模式,用支架遥控器在架间进行放煤操作,并随时观察尾梁、插板状态及放煤效果,手动放煤采用双轮顺序分段放煤方式。放煤过程中,见矸石须立即停止放煤。

(3)放顶煤操作要求:放顶煤工序与割煤工序平行作业,移架滞后上滚筒3~5 架,放煤滞后移架距离为5~10 个架;放煤工先将支架升紧,初撑力达标之后再放煤;放煤过程中,应相互配合,避免放煤量过大;大块煤卡阻影响放煤时,可升降尾梁或使用插板将大块煤破碎;当发现顶板大块矸石时,及时将后尾梁摆起插板伸出,关闭放煤口停止放煤,防止矸石混入煤中。

3.5 拉后刮板输送机

采用手动模式成组拉后刮板输送机,当工作面支架放完煤后,滞后10 架拉后刮板输送机。该工序需注意顺序拉后刮板输送机并控制步距为0.8 m,移完排头架须及时拉后刮板输送机机头和机尾。

3.6 清煤

清煤需充分利用班前、班后时间;清煤时按下本架电液控制器闭锁,面向机尾清煤;清煤完毕,需及时拔出闭锁键。清煤质量标准:清煤后2 m2范围内浮煤厚度不大于30 mm。

表1 巷道技术特征表

4 智能化回采工艺

工作面集控中心一键启动工作面乳化液泵站、皮带输送机、破碎机、转载机、刮板输送机;采煤机采用记忆截割模式,支架通过SAC 系统实现自动移架,采煤机LASC 系统协同SAC 系统实现刮板机的自动找直;地面分控中心、工作面集控中心通过SAM 系统对综采工作面采煤机、液压支架、运输设备、供液设备、供电设备进行实时监控,及时做出操控调整。

5302 放顶煤工作面智能化装备是结合长平井下现有的综放采煤工艺,配置SAM 自动化控制系统1 套、SAC 电液控自动化控制系统1 套、MG500/1170-AWD1 型采煤机。5302 放顶煤工作面智能化装备可以实现以下六大功能。

采用LSAC 技术,通过在采煤机上安装基于高精度专用惯性陀螺仪的采煤机位置测量系统,实现工作面直线度自动调整。

(2)工作面智能化记忆截割

记忆截割模型通过记忆分析示范刀的工作参数、割煤轨迹、割煤机运行数据,并进行智能化运算,形成自由曲线记忆截割方式。按照实际学习的采煤工艺实现全工作面自动截割运行。同时,在自动截割过程中可以根据工作面情况进行在线修正,实现截割模型与工作面的实际情况一致。

(3)工作面智能化自动跟机

通过分析工作面煤层产状、采煤机运行参数、围岩压力、液压支架工况等信息,将工作面的连续生产状态进行自动划分并具备自动分析决策功能,实现液压支架跟机动作的智能控制。

(4)工作面智能化远程集控

实现在地面分控中心和井下顺槽集控中心对综采工作面采煤机、液压支架、运输设备、供液设备进行运行工况监测、远程控制和自动化控制。“一键启停”功能能够实现设备的有序启动和停止,数据传输高速精确,当生产过程出现偏离或设备工况数据异常时,可及时调整设备运行状态,进行人工远程干预。

(5)工作面智能化视频监控

视频监控功能实时显示操作设备的现场状况,为全工作面所有操作人员提供语音预警信息,对综采工作面主要设备及围岩环境实施无盲区视频监控,实现工作面安全高效管理。

(6)工作面智能化人员识别

主动防护、本质安全,实现快速准确的人员识别以及安全保护功能。

5 主要经济技术指标

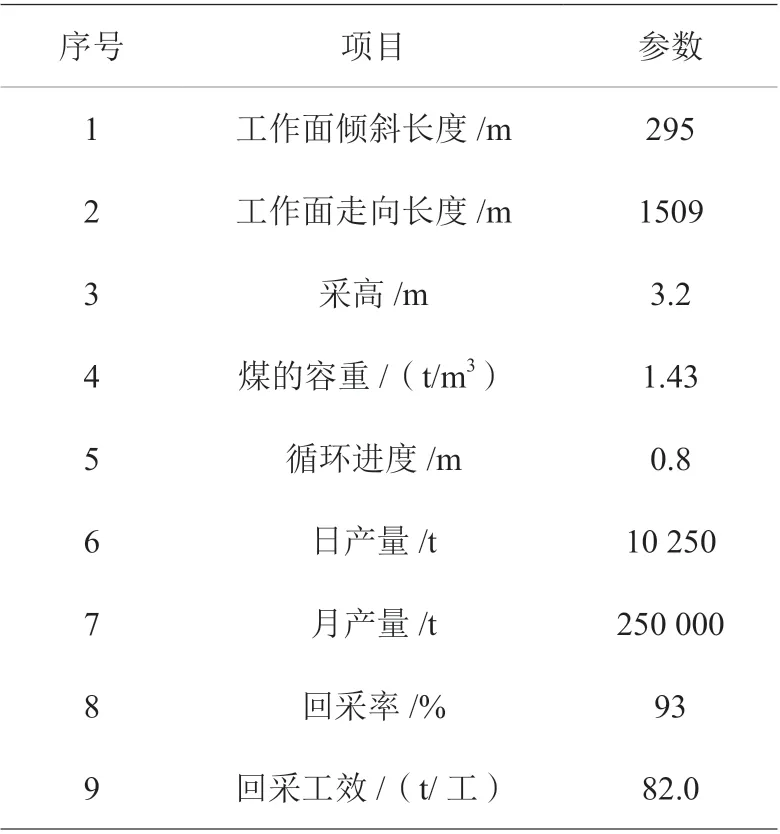

采用智能化采煤方法,5302 工作面的主要经济技术指标见表2。

表2 主要技术经济指标表

6 结论

长平矿5302 放顶煤工作面配备了具有记忆能力、学习能力、感知能力和决策能力的综采装备,采煤机采用记忆截割模式,支架通过SAC 系统实现自动移架,采煤机LASC 系统协同SAC 系统实现刮板机的自动找直。智能化放顶煤采矿技术在长平矿应用以来,该采矿方法的优势逐步体现,日产原煤达10 250 t,回采率达到93%,回采工效82.0 t/工,实现减人增产提质的效果。