综采工作面智能供液系统关键技术研究

2021-03-13郭路鹏

郭路鹏

(山西晋煤集团宏圣公司,山西 晋城 048006)

1 现场概况

岳城煤矿13091 工作面走向长度138 m,倾角2°,工作面平均采高3.8 m,共布置132 个液压支架。乳化液泵站为两泵一箱配置,配备两台无锡威顺BRW400/31.5 乳化液泵(一用一备),采用人工控制和人工配比乳化液的运行方式。现在泵站运行中存在无效工作时间长、设备加卸载频繁、出口压力脉动大、人工配液准确度低等缺点。为解决上述缺点,有必要开发一套乳化液泵变频调速智能供液控制系统,系统应具备自动配液、变频调速、恒压供液、流量自调节、远程控制、智能化自动控制、故障在线监测和运行参数显示等功能,实现乳化液泵站的智能化运行。

2 主要内容

研究一套智能化泵站集控系统,使乳化液泵能够实现变频自动配液和恒压供液功能,达到节能目的。

2.1 技术路线

根据项目特点,采用的技术路线如图1。

如图1,根据现场调研情况及矿方需求,建立系统总体架构,明确各个设备的连接关系以及相关功能,接着根据控制要求对传感器以及变频器进行选型,同时对智能控制、变频恒压供液、数据监测及报警、自动配液等控制系统原理进行设计,最后根据系统设备连接图进行设备的安装调试及试运行,并针对试运行过程中出现的问题进行完善。

2.2 系统设计

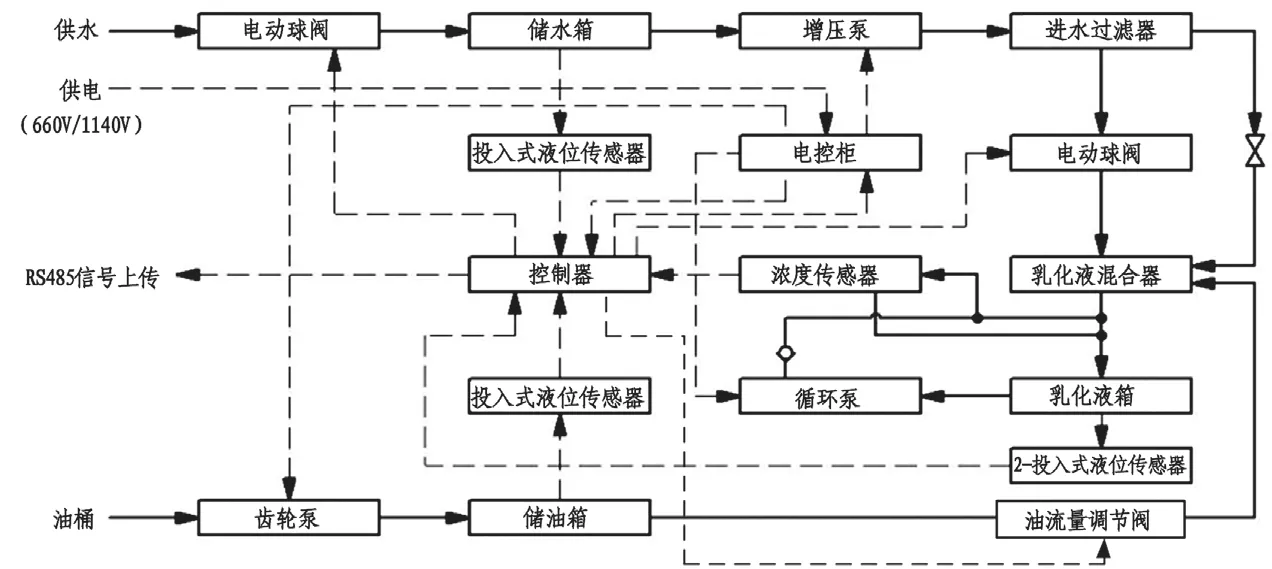

变频调速智能供液控制系统的设计结构如图2。

图2 系统设计结构图

如图2,变频调速智能供液控制系统是集控制、监测、故障报警、智能化运行于一体的网络系统,主要包括如下四个系统。

(1)泵站系统。泵站系统配置为二泵一箱,在乳化液泵和乳化液箱内设置温度、压力、液位等多种传感器,实现电机绕组和轴温、润滑油油温和油位、泵输出压力、乳化液温度、乳化液回液压力等多种数据的监测[1]。

(2)变频控制系统。系统采用组合变频器,可实现对乳化液泵电压、电流等电量参数的监测,具备重载软启动、软停车和调速控制,同时能够根据乳化液泵输出压力信号调节电机转速实现恒压控制。

(3)自动配液系统。自动配液系统由配液箱、控制分站组成,同时设置压力、温度、流量、浓度传感器实现进水压力、进水流量、乳化液流量等多种数据的监测,通过对乳化液浓度监测实现自动配液、自动加水/补油。

(4)集控系统。集控系统由控制主站和控制分站组成,控制器核心为PLC,通过标准4~20 ma信号采集泵站各传感器数据,同时可通过RS485/CAN 总线/以太网方式与控制分站和变频器进行通讯,实现数据采集和控制。

3 核心技术研究

3.1 智能配液技术

乳化液配比原理如图3。

图3 自动配液原理图

如图3,清水从工作面过滤设备进入储水箱,增压泵将清水增压后,进入加水过滤器(加水过滤器过滤精度100 μm),之后压力稳定、清洁的中性清水进入乳化液混合器。清水在通过乳化液混合器的同时驱动叶轮,叶轮经传动装置带动混合器内吸油泵转动,吸油泵从储油箱中吸入乳化油并与清水混合,实现乳化液配比[2]。配比后的乳化液进入与泵站连接的乳化液箱。混合器出口的浓度传感器实时读取浓度数据,通过调节智能型油流量调节阀,可根据浓度反馈信号,自动精确地调节油流量的大小,精准控制配比,保持其浓度在设定值,使配液浓度趋近于目标浓度。

当停止配液的时候,系统开始自动检测乳化液箱内的乳化液浓度,具体过程为:循环泵将乳化液箱内的乳化液抽出,经浓度传感器检测后再输回到乳化液箱,浓度传感器检测乳化液浓度,并与目标浓度比较。如浓度较低,则通过油流量调节阀门加大进油量,提高乳化液浓度,使其按较高浓度配液,通过高浓度乳化液浓缩低浓度乳化液,从而达到调高浓度的要求。如浓度过高,则通过油流量调节阀减少进油量,降低乳化液浓度,使其按较低浓度配液,通过低浓度乳化液稀释高浓度乳化液,从而达到调低浓度的要求。

3.2 变频恒压供液技术

变频恒压供液原理如图4。

图4 恒压供液系统的原理框图

如图4,在乳化泵站供液前,首先对管路恒定压力值进行设定(一般为30~32 MPa),并通过压力传感器对电机泵出的乳化液压力进行实时监测。当泵出液体管路压力低于设定值时,系统会通过压力传感器对比较单元形成负反馈新号,通过控制算法将压力差值核算频率差值,通过变频器提高电机运行频率,使乳化液泵出的管道压力值与设定值始终保持平衡[3]。

4 现场应用及结论

2019 年4 月,该系统在岳城煤矿1309 工作面进行了工业性试验。系统在稳定使用时,具备自动控制、远程控制、自动配比、变频控制、恒压供液以及设备自动轮换控制、故障报警、故障停机、自动生成参数曲线和运行报表等功能,并可以在上位机或泵站控制器上自由切换就地、远程、自动等控制方式,系统能够实现自动吸油和乳化液智能配比,乳化液浓度为3.9%左右,实现了乳化液泵站的智能化运行。