反应堆保护系统紧急停堆响应时间测试分析

2021-03-13王佳佳谢富强

王佳佳,谢富强,刘 冲

(南华大学 电气工程学院,湖南 衡阳 421001)

0 引 言

以紧急停堆响应时间为例,对反应堆保护系统(the reactor protection system,RPS)而言,从被测保护参数超保护定值,到紧急停堆信号输出的时间,定义为RPS的紧急停堆响应时间[1]。相关领域的学者在此方面也做了相应研究,例如:胡义武[2]等人对安全级仪控系统模拟量响应时间进行分析,提出有效提高响应时间应提高ADC(analog to digital converter,ADC)的数据输出速率或减少软件滤波阶数的方法;北京广利核孙学慧等人[3]设计一套高负荷测试装置和测试方法,验证了响应时间理论值与实际值相互符合的假设;此外核动力院李红霞等人[4]对采用双触点和快速采集的方法设计了保护通道响应时间自动测试功能;汪绩宁[5]等人也对核电厂反应堆保护系统紧急停堆响应时间进行分析及测试,得到响应时间实验最大值为144.8 ms。本文以RPS作为研究对象,提出一种自动测试紧急停堆响应时间的实时测试实验装置设计方案,重点研究RPS中紧急停堆的响应时间计算及其性能[6],分析总结出优化反应堆保护系统紧急停堆响应时间的方法。

1 RPS系统结构和响应时间测试分析

1.1 RPS系统结构

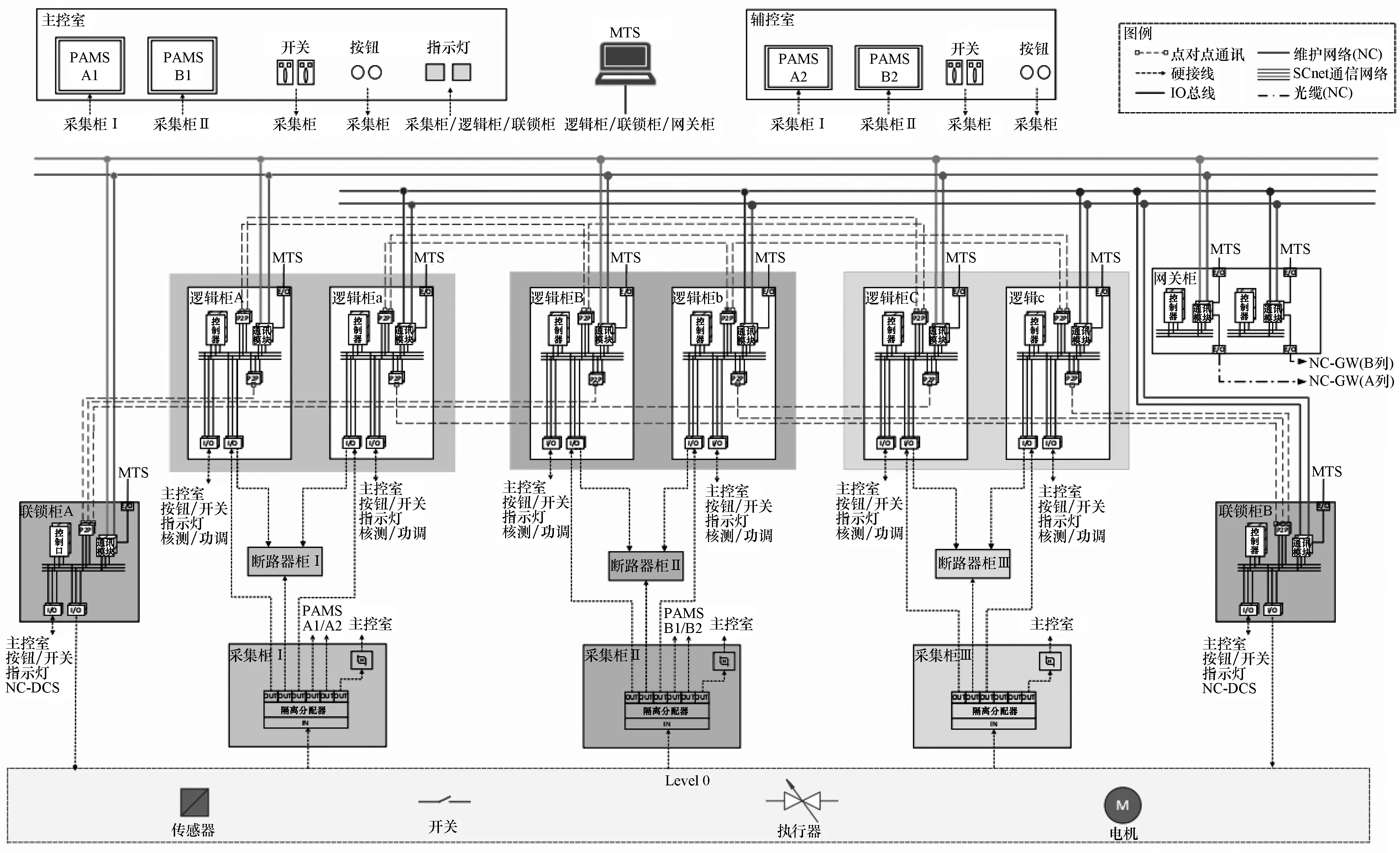

RPS结构如图1所示,根据RPS的设计,由3个冗余的保护通道组成,划分为多个子系统:

信息采集系统:采集柜I、采集柜II、采集柜III;

紧急停堆系统:逻辑柜A、逻辑柜B、逻辑柜C、逻辑柜a、逻辑柜b、逻辑柜c;

联锁系统:联锁柜A、联锁柜B;

网关系统:网关柜;

维护及试验系统:移动工程师站;

事故后监视系统:主控PAMS-A1、主控PAMS-B1、辅控PAMS-A2、辅控PAMS-B2。

图1 RPS系统总体结构图Fig.1 RPS structure of the project system

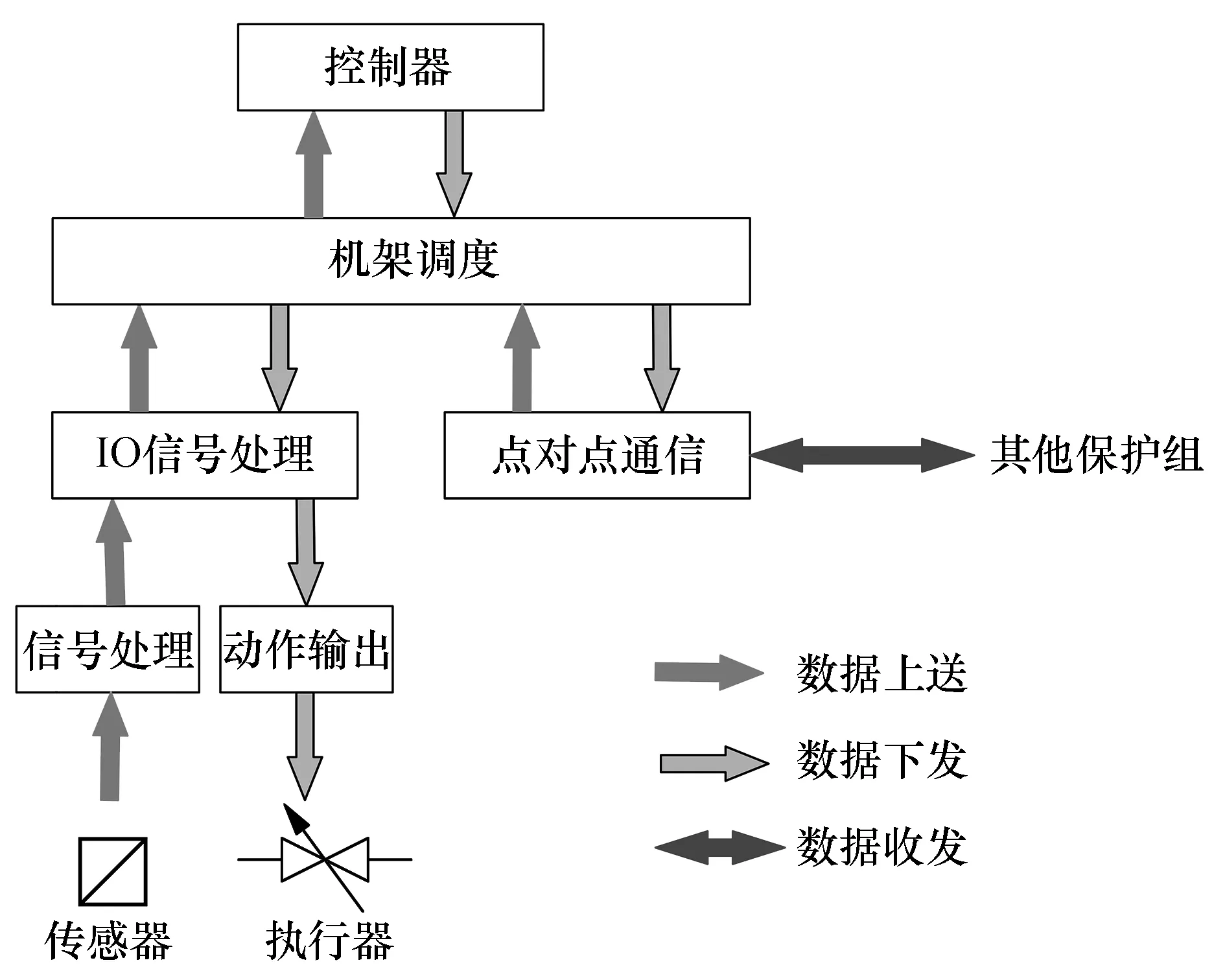

RPS接收现场传感器传来的信号经过采集柜进行隔离分配处理后,进入逻辑柜进行功能逻辑处理、通信、信号输出经过继电器隔离后输出至现场。单个保护组基本信号回路如图2所示。

单个保护组工作过程由两个输入过程和两个输出过程组成:

1)信号采集处理过程

信号沿着数据上送路径,由传感器至控制器。传感器信号通过信号隔离分配单元处理后再经由输入模块采集为数字信号,经由机架调度传输至控制器进行逻辑运算。

图2 单个保护组基本信号回路Fig.2 Basic signal circuit of a single protection group system

2)通信信号接收处理过程

信号沿着数据收发及数据上送路径,由其他保护组经由点对点通信模块至控制器。通信信号沿数据接收路径发送至点对点通信模块进行接收,再经过机架调度发送至控制器进行逻辑运算处理。

3)信号输出处理过程

控制器产生控制信号通过数据下发路径输出至外部系统/设备。控制器进行逻辑处理产生控制信号,经过机架调度至输出模块,经过信号输出处理后通过硬接线送往现场执行机构。

4)通信信号发送处理过程

控制器产生控制信号通过数据下发及数据接收路径,本保护组控制站发送至其他保护组。控制器逻辑运算产生控制信号,经由机架调度至点对点通信模块,后由点对点通信模块输出至其他保护组点对点通信模块。

1.2 RPS响应时间测试分析

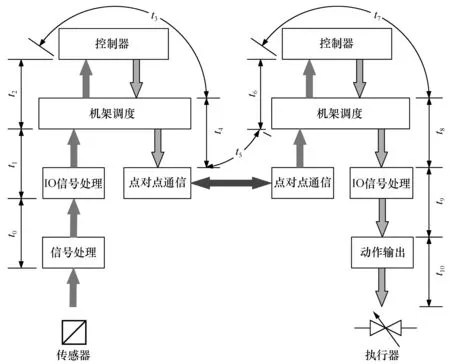

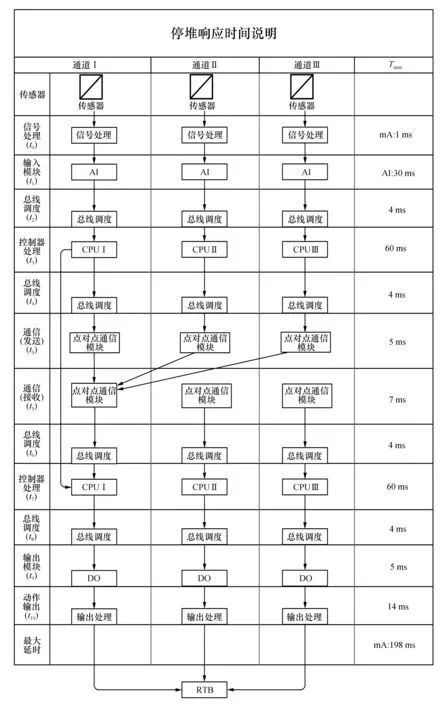

响应时间的大小和信号传输的路径有关。涉及的系统越多,路径越长,响应时间就越大。测试的目的就是验证响应时间是否满足预期,所以需要遵循最长路径原则,选择路径最长的信号进行测试。即信号处理最长路径为:信号处理(t0)+输入模块(t1)+机架调度(t2)+控制器(t3)+机架调度(t4)+点对点通讯发送(t5)+点对点通信接收(t5)+机架调度(t6)+控制器(t7)+机架调度(t8)+SDO(safety digital output)输出模块(t9)+动作输出(t10)。RPS紧急停堆响应时间路径示意图如图3所示。

图3 紧急停堆响应时间路径图Fig.3 Emergency shutdown response time path diagram

1)信号处理时间t0

RPS单个4~20 mA输入信号经过隔离板卡(模拟采集柜I)调理、隔离、分配等处理时需要的最大响应时间。

2)输入延迟时间t1

从现场信号开始变化(4~20 mA信号为采样值达到输入阶跃信号值的90%)到输入模块更新其采样值的时间。分析得最大延迟=固定信号滤波时间+可调软件滤波时间+2×输入扫描时间。

模拟量输入模块,固定信号滤波时间:电路对阶跃响应10%~90%的时间;

2×输入扫描时间:模块输入扫描时间内采样信号并计算表决数据。

模拟量输入模块是2oo3表决算法,考虑到模块内的异步性,所以明确信号变化的最长时间为2×输入扫描时间。而信号变化后,电路的滤波和输入扫描时间是并行执行的,即固定信号滤波时间(20 ms)+2×输入扫描时间(5 ms)≤30 ms。可调软件滤波时间ASFT(adjustable software filtering time)在组态软件中可手动设置为0 ms。

3)输入/输出通信调度延迟t2,t4,t6,t8

t2,t4,t6,t8为I/O总线上的最大调度间隔时间。RPS系统配置为1个主机架,无扩展/远程机架,故通信调度延迟≤4 ms;

4)控制运算延迟时间t3,t7

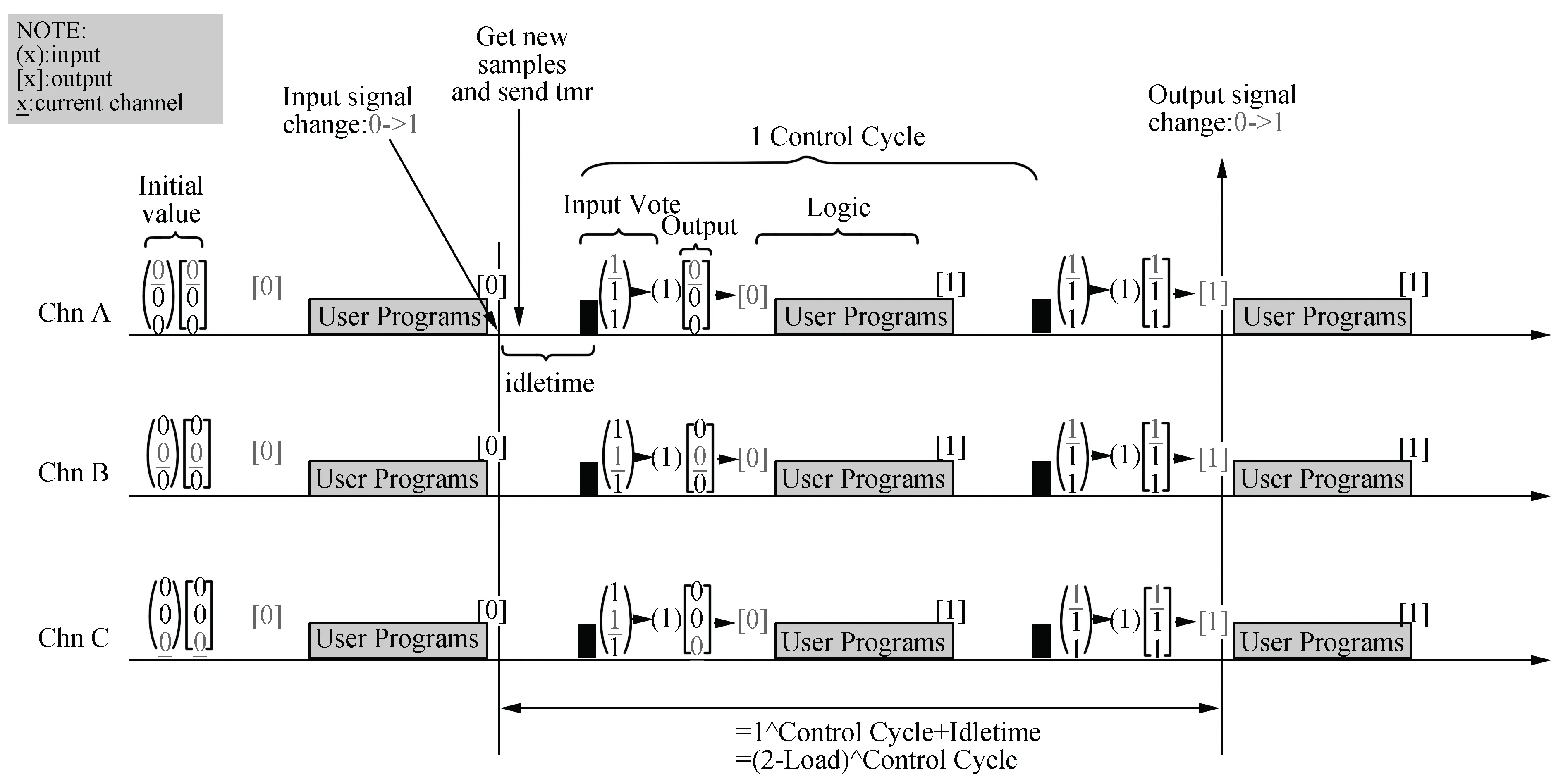

t3,t7最大值为控制器运算周期的3倍。当输入信号变化发生在获取实时输入数据之后时,控制器内部三重化表决整体响应时间最长,如图4:第1个周期idle time没采样到输入信号,则到第2个周期采样到输入信号,输入表决后变为1,然后参与user programs运算,输出值变化但是没采样到表决后输出数据;则第3个周期采样到表决的输入数据,也采样到表决后的输出数据,输出就为1。所以最长的情况为3倍控制周期。TC为实际最大控制器运算周期。相对于组态控制周期,实际控制器运算周期最大偏差idle time不超过2 ms。即max(TC)=TC+2。本实验配置控制器运算周期为18 ms。

图4 控制器运算时间延迟分析图Fig.4 Controller operation time delay analysis diagram

5)保护组间数据交互和处理时间t5

6)输出延迟时间t9

t9为从输出模块接收到控制器的输出数据,到信号有效输出(输出信号达到稳定值的90%)所需的时间。最大延迟=2×输出周期+信号建立时间。输出周期为2 ms,3通道异步可能最差需要2×输出周期,电路信号建立小于1 ms。

7)动作输出时间t10

数据处理运算后的结果经过继电器输出,故继电器最大动作时间为t10。

2 反应堆保护系统响应时间测试平台设计

2.1 反应堆保护系统紧急停堆功能需求分析

1)紧急停堆响应时间需求

从RPS接收到参数信号到反应堆断路器接收到停堆触发信号之间的时间应不大于200 ms。mV信号和热电偶信号的响应时间不大于700 ms(本文仅选一个信号类型为4~20 mA的停堆信号)。

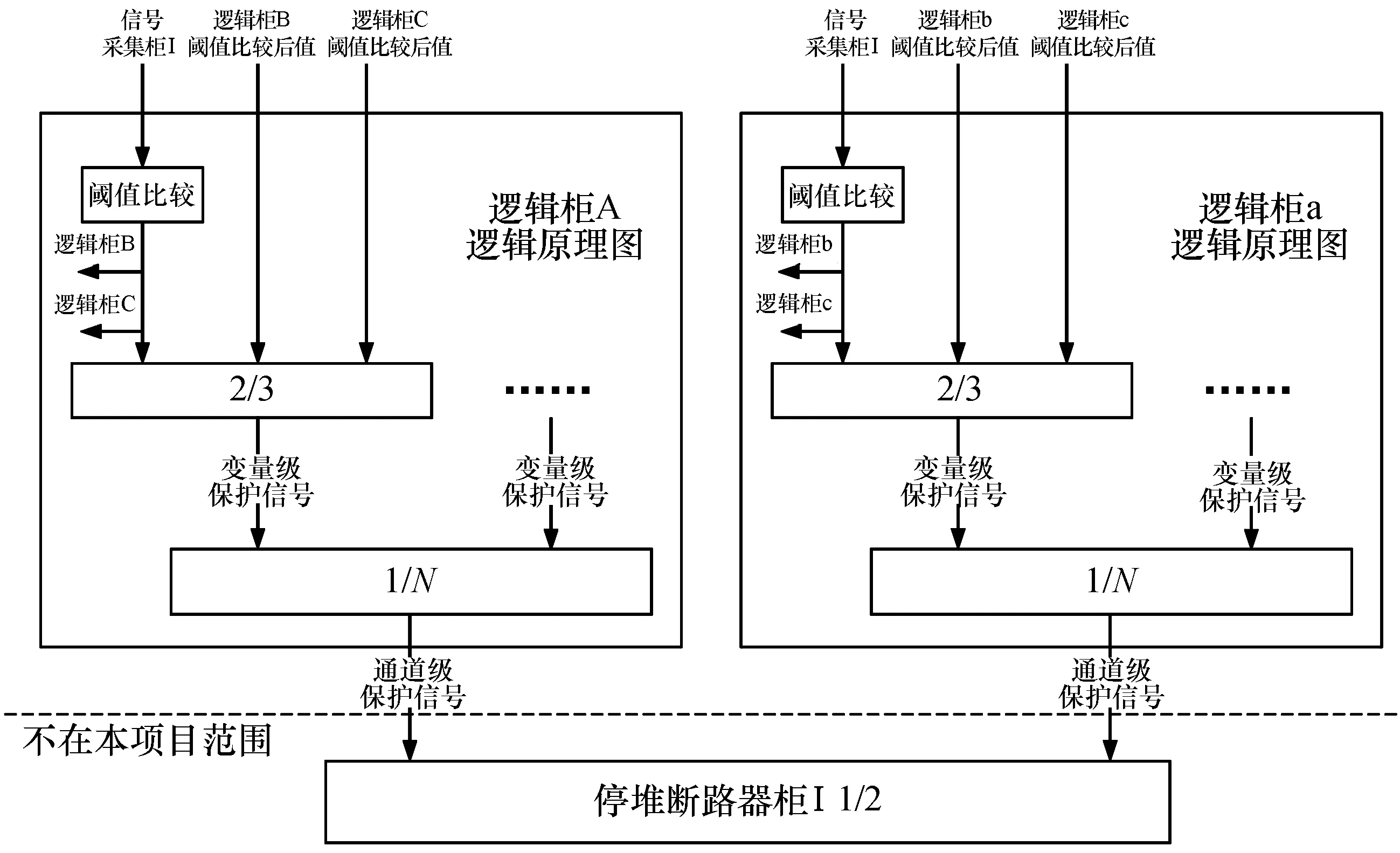

2)紧急停堆功能逻辑

选取单个信号类型为4~20 mA安全触发信号,由测试装置给定模拟信号发送至逻辑柜A。逻辑柜A接收到该保护变量后,对此保护变量进行定值比较,并将经过定值比较后的安全触发信号送往逻辑柜B、逻辑柜C,同时接受来自逻辑柜B、逻辑柜C发送到逻辑柜A的安全触发信号,进行2/3局部符合逻辑,形成变量级的保护信号,再与其他所有保护变量的变量级保护信号进行1/N全局符合,形成保护通道I的通道级保护信号。

紧急停堆逻辑以紧急停堆保护通道I为示例,如图5所示。

图5 紧急停堆逻辑图Fig.5 Emergency shutdown logic diagram

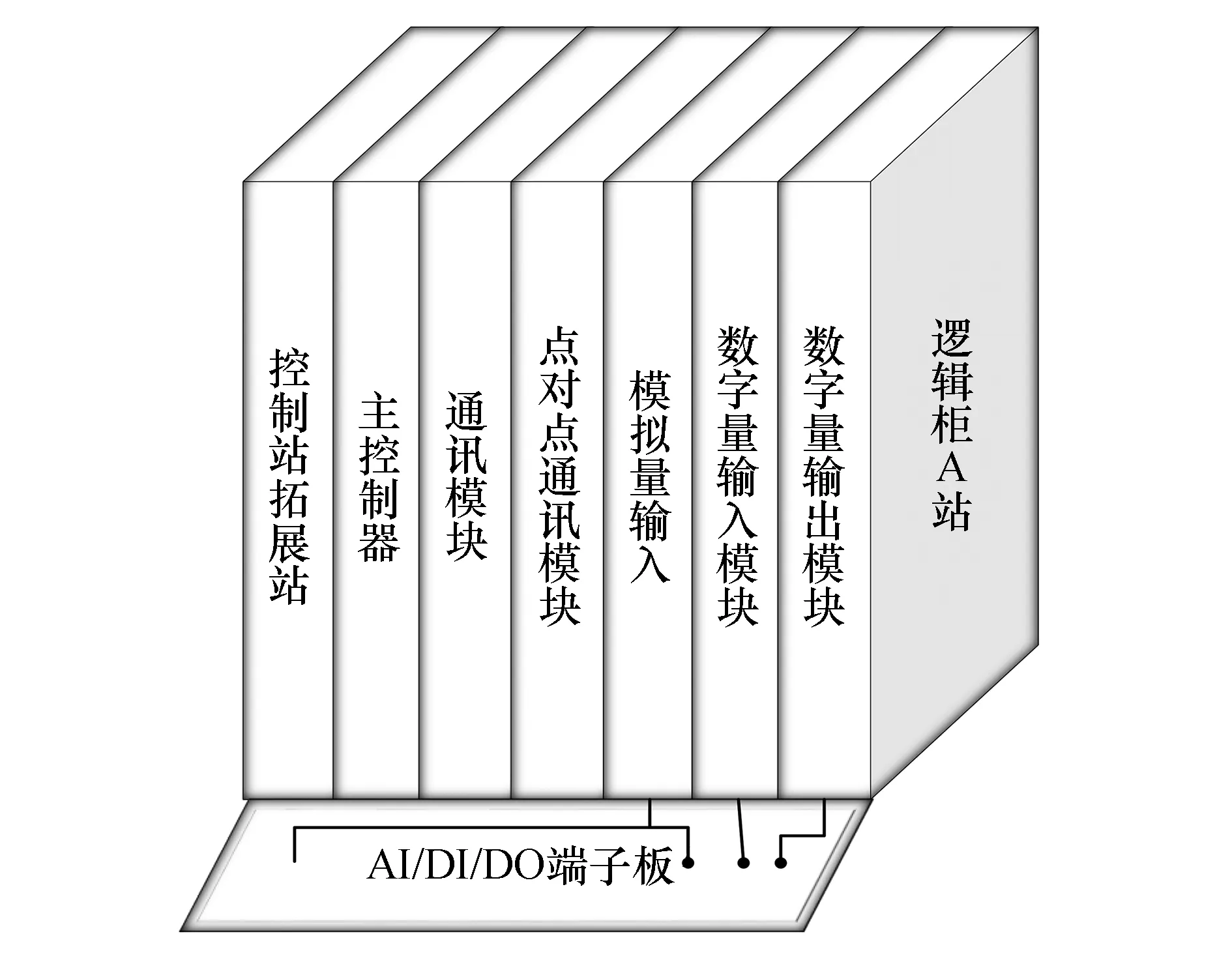

2.2 测试装置设计

测试装置采用NI PXI Express机箱和相应的数据采集板卡(data acquisition board,DAQ)等设备以及Labview RT实时控制器,搭配Labview开发平台,实现从信号输出采集、逻辑运算处理、以及人机界面显示的一体化实时测试。测试装置通过选取示波器卡配合实时控制系统提高时钟精度、采样频率及存储深度。自动测试装置如图6所示。

图6 自动测试装置Fig.6 Automatic testing devcice

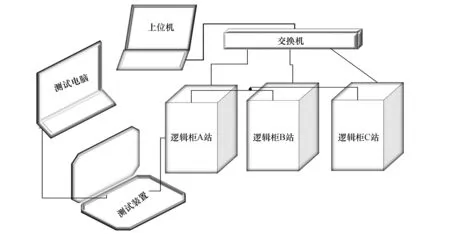

2.3 系统平台搭建

根据RPS的设计,本实验采用与现场环境工程机按照1∶1比例搭建基于公司安全级系统的模拟件保护通道I进行实验。即搭建保护通道I:逻辑柜A站、逻辑柜B站、逻辑柜C站、联锁柜A站。一台上位机实时监测与诊断软件组态。测试响应时间装置采用NI PXI Express机箱和相应的数据采集板卡(DAQ)等设备以及Labview RT实时控制器,搭配Labview[7]开发平台,通过模拟现场过程信号,发送需要的模拟、数字、方波等高分辨率信号至RPS系统,并采集来自RPS[8]的输出反馈。如图6、图7、图8所示。

图7 RPS紧急停堆系统平台Fig.7 Emergency shutdown system platform

图8 系统卡件Fig.8 System card

3 反应堆保护系统响应时间测试结果分析

3.1 反应堆保护系统响应时间测试结果

测试装置响应时间测试结果与高精度示波器对比,误差小于0.1 ms。实际测得响应时间平均值为198.03 ms,生成的响应时间测试报告如图9所示。

图9 响应时间测试报告Fig.9 Response time test report

因此,选取单个4~20 mA保护信号输入至RPS到停堆断路器动作,处理过程如图10所示。

图10 停堆响应时间过程分析图Fig.10 Outage response time process analysis diagram

经1.2节的理论分析得出,RPS紧急停堆的响应时间为:t0+t1+t2+t3+t4+t5+t6+t7+t8+t9+t10。即4~20 mA信号最大的紧急停堆响应时间理论值为198 ms,且实际值为198.03 ms,而需求响应时间为200 ms,故理论值与实际值都满足核反应堆保护系统安全准则的要求。

3.2 反应堆保护系统响应时间测试方式改进

本实验难点在于对紧急停堆响应时间每个时间段的计算分析。如控制运算延迟时间,计算时,需考虑控制器内部属性。控制器内部CPU(central processing unit,CPU)接收数据的时机不确定性:若在第一周期时错过采样输入数据时间,则需等待进行第二周期的处理,但第二周期若没有采样到表决后的输出数据,则继续等待第三周期。因本实验控制器内部有三个CPU处理器,则最长时间为3倍控制运算周期。在进行测试时,每一次测试需要重启CPU,使得CPU时序重新分布,故保证了测出不同CPU情况下的响应时间,具有完整性。本实验针对一般性的RPS[9]结构,因此本实验中响应时间计算分析方法可适用于需进行实验测RPS紧急停堆响应时间的情况。

自动测试装置,代替了传统的人为使用示波器抓取响应时间差值的方法,有效的避免了可能造成的人因读取数据误差、系统误差、随机误差,缩短了实验周期,提高实验效率。且此测试装置能达到0.1的高精度,使得实验数据更加精确。

在常规RPS中,紧急停堆响应时间可做进一步优化,优化方法有以下几个方面:

1)从软件层面来看,尽量优化CPU应用程序算法,优化组态,减少程序量;

2)提高CPU性能,在满足CPU控制负荷的前提下,缩短固定控制周期;

3)提高输入模块/输出模块的数据输出速率或减小软件滤波阶数;

4)从硬件层面来看,选择响应时间短的AI模块;

5)选择响应时间短的DO模块。

4 结 论

本文分析RPS各大数据处理环节的特点,建立基于公司安全级产品的RPS系统紧急停堆响应时间测试平台,采用了自动测试装置,对响应时间测试方法进行了分析总结,并提出优化紧急停堆响应时间的改进方法。本实验结果表明,4~20 mA信号的紧急停堆响应时间为198.03 ms,满足需求紧急停堆响应时间不超过200 ms要求。