某轴流式引风机故障原因分析

2021-03-13徐涛,王浩,肖申,沈阳

徐 涛,王 浩,肖 申,沈 阳

(1.华电渠东发电有限公司,河南 新乡 453000;2.华电电力科学研究院有限公司,浙江 杭州 310030)

1 故障经过

某电厂2号机组在启机过程中,先启动B侧引风机运行;运行一段时间后,启动A侧引风机运行,动叶开度为0时,电流异常增大,达280 A。此时B引风机开度11%,电流202 A,炉膛负压-156 Pa。调整A引风机动叶开度至14%,风机电流仍维持在279 A,风机本体内部传出“轰轰”声。B引风机动叶开度和电流无明显变化,分别为11%、202 A,炉膛负压-100 Pa。期间,运行人员对A引风机动叶进行0~30%开度试调整,电流无变化;持续对烟风系统进行检查和调整,A引风机电流仍没有变化。

停运A侧引风机后,保持B侧引风机运行,2号机组并网成功。就地对A引风机叶片进行检查,发现一级动叶有3块叶片发生漂移,处于关位卡死,判断A引风机内部出现动叶卡涩故障。同时随负荷升高,B引风机也逐渐产生“轰轰”声,且异音有增大趋势。出于人身及设备安全考虑,向调度申请停机。

2 原因分析

2.1 基本概况

伴随着超低排放改造的进行,为简化锅炉系统、降低风机电耗、节省运行和检修维护成本,大部分机组均进行了“引增合一”改造[1]。2号机组超低排放改造后,引风机换型为上海鼓风机厂生产的双级动叶可调轴流式风机,型号为SAF35-23.7-2。截至本次停机,A引风机共计运行6448 h,B引风机共计运行6418 h。

2.2 运行情况检查分析

查阅运行启停机操作记录及SOE记录,运行人员各项操作符合集控运行规程要求,SOE记录未见异常。制粉系统及其设备正常,烟风系统内其他机械设备、风门挡板等无异常情况发生。

风机本体出现异音等不明故障,极易演变为风机喘振[2],对设备和机组造成更大的损害。因此,本次停机属于为了防止事故进一步扩大而申请的主动停机。

2.3 停备期间风机维护情况分析

a.由于调度要求,2号机组于1月23日停机备用,至5月14日首次启机,历时将近4个月,调停时间较长。

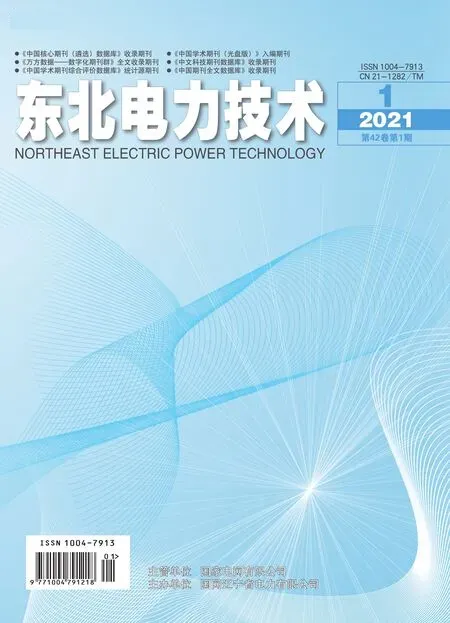

在停备期间,运行人员定期对A、B引风机动叶进行活动试验(每天中班进行1次)。图1为停备期间A引风机动叶开度调试情况,开度在0~100%范围内调试正常,无卡涩现象。

图1 停备期间A引风机动叶开度调试情况

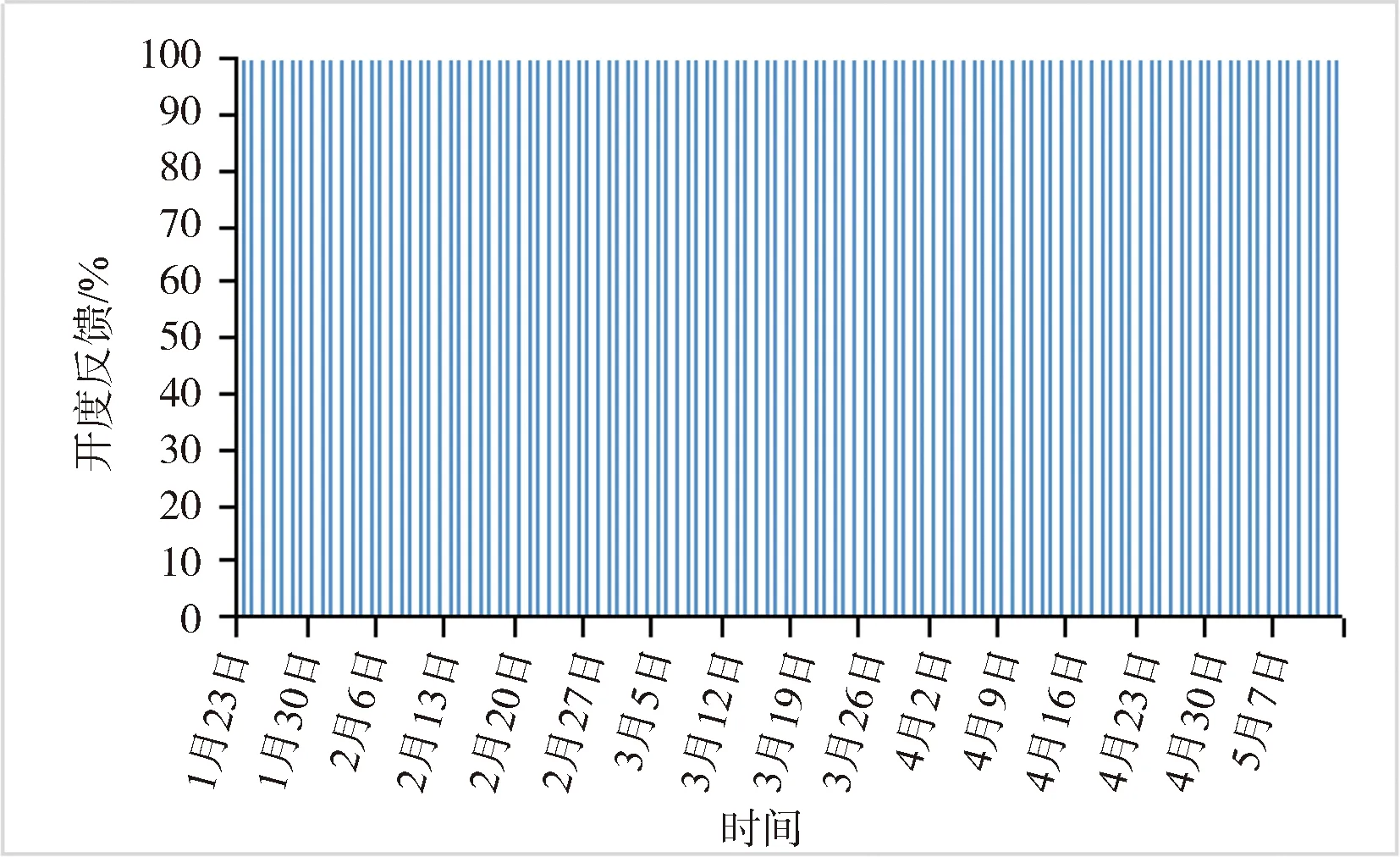

图2为停备期间B引风机动叶开度调试情况。3月21日至4月3日,因对B引风机动叶控制轴进行检修,暂停动叶活动试验。4月3日检修结束后,动叶开度调试正常,无卡涩现象。

图2 停备期间B引风机动叶开度调试情况

b.1月23日至2月11日,厂内对包括A、B引风机在内的六大风机进行了内部检查、动叶开度校对,当时未发现引风机动叶有卡涩和明显漂移等异常现象。

c.在之后的停备期间,虽然对A、B引风机动叶进行了活动试验,但该试验仅在DCS上进行,未就地对每个叶片的状态进行确认,因此无法保证叶片的就地实际动作与DCS反馈开度一致。因此,叶片的实际状态可能与DCS反馈偏差较大,为风机故障的发生埋下了安全隐患。

2.4 设备检查情况分析

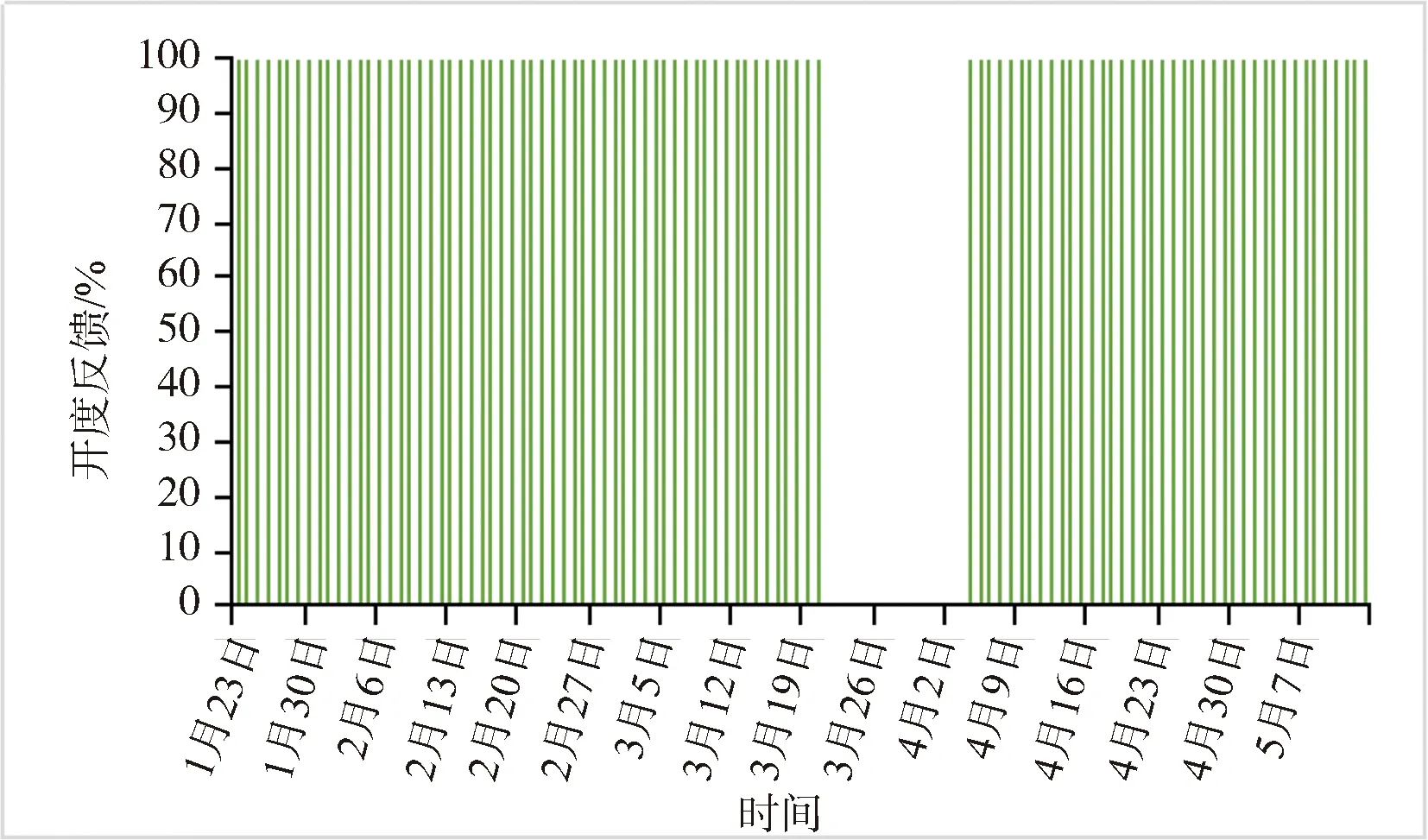

a.A引风机停运后,对其进行揭盖检修。检查发现,A引风机一级动叶有3片叶片角度发生严重漂移,处于关位抵死状态(关过头现象),其对应的叶柄轴平衡重也存在偏移,轴与调节臂接触部位存在打滑现象;其他叶片角度也有不同的漂移现象,如图3、图4所示。经角度测量,一级动叶共有13片叶片角度发生不同程度的漂移,其余7片保持正常角度;二级所有动叶角度一致、没有发生漂移现象。

图3 3片严重漂移的叶片

图4 3片动叶叶柄轴平衡重偏移、轴打滑

对A引风机叶片拆除、轮毂解体,发现一级动叶叶片根部与轮毂接触缝隙积灰板结、锈蚀情况严重,见图5;二级动叶叶片拆卸较为轻松,叶片根部与轮毂接触缝隙积灰较为疏松。同时,A引风机转子表面也出现了较为严重的腐蚀情况,见图6。

图5 一级动叶根部积灰、锈蚀情况

图6 引风机转子表面腐蚀较严重

现场对B引风机一、二级动叶检查发现,一级动叶有1片角度发生漂移,当其他动叶关闭时,该叶片处于30%的开度,与其他叶片不同步。对二级动叶进行检查,角度同步,未发生漂移现象。

b.现场对A引风机严重卡涩的3片叶片的轴与调节臂拆除,清洗干净后去掉毛刺,角度校正后重新固定,并以二级动叶角度为基准,将一级动叶角度全部调整至与二级动叶开度同步,经试转后正常。

B引风机仅有1片一级动叶发生漂移,冷态试转后,暂不影响风机运行,待机组下次停机时再行解体处理。

c.动叶漂移是指风机运行过程中动叶与锁紧螺母发生相对滑移[3]。叶片发生漂移后,气流与叶片进口形成正冲角,当正冲角超过某一临界值后,叶片背面出现涡流区,即失速现象[4]。失速现象可诱发喘振,引起风机异响和振动超标[5]。由此可见,A引风机动叶漂移是造成本次风机本体异响的直接原因。

风机叶片根部与轮毂安装孔之间设置了一道卡簧活塞进行密封,其与轮毂安装孔处仍有一定的缝隙。当地气候潮湿,机组停备期间恰逢长期下雨,加上空预器、电除尘器内部水冲洗潮气大等原因,随着机组停运时间延长,叶片轴座缝隙金属锈蚀和粉尘受潮板结加重,导致动叶卡涩。因各动叶卡涩程度的不同,其对应的锁紧螺母紧力也有所差异,部分动叶所需的调整力矩超过调节臂对叶柄的紧固力矩,因此出现漂移现象[6]。

另外,2号机组进行超低排放改造后,增加了低低温省煤器,引风机入口烟气温度从150 ℃降到88 ℃,烟温较低。而锅炉燃用煤种收到基硫含量长期控制在2%左右,致使烟气中酸浓度相对高,对低温的风机金属表面层造成腐蚀[7],这进一步加剧了叶片根部的沉积、结垢。

综上所述,叶片漂移是导致风机失速、出现异响的直接原因;而机组长期停备,烟风系统湿度大、检修维护不到位造成的叶片根部积灰板结和腐蚀是引起叶片漂移的主要因素;较高的煤中硫含量和较低的烟气温度则加剧了叶片根部腐蚀和积灰的程度。

3 暴露问题及预防措施

3.1 暴露问题

a.在风机动叶活动试验中,过于相信执行器反馈动作信号,未定期就地对叶片状态进行检查。

b.在机组进行超低排放改造后,风机入口烟温降低,对运行过程中含硫化合物可能引起的低温腐蚀问题认识不足。

c.对于该类型风机的维护保养经验欠缺,在长期停备期间,对烟风系统湿度增大可能引起风机叶片根部积灰板结问题预见性不足,未能制定针对性的维护保养措施。

3.2 预防措施

a.在机组停备时间较长时,在定期检查工作中增加对风机叶片状态的就地检查确认,及时清理轴座缝隙金属锈蚀和受潮板结灰,防止类似事件再次发生。

b.调研改进型的密封技术,对动叶根部密封结构进行优化,以避免和减缓叶片根部的积灰板结和腐蚀。如刘恩生等[8]提出可在原密封的基础上增加一道密封环形成双道密封,或再增加一道表面密封遮挡叶柄动静间隙;卓仁春[9]采用在动叶根部开槽增加2道氟橡胶材质的密封圈来预防动叶的卡涩及漂移。

c.制定针对性的风机防失速和喘振措施,加强运行人员的培训和演练。

4 结束语

引风机是电站锅炉的重要辅机设备之一,其可靠性直接关系着机组的安全经济运行。本文就引风机出现故障导致机组停机的事件进行了调查分析,并提出了预防措施,为同类型风机的运行及维护提供参考。