新型成品保护材料的环保性研究

2021-03-12

中铁二局集团装饰装修工程有限公司,四川 成都 610031

优质的成品保护材料不仅能够有效对施工现场半成品、成品进行保护,还能提高工作效率,减少材料浪费。随着人们环保意识的提升,无论是施工现场还是日常生活中,人们对环保质量的要求都越来越高,对高等级性能和绿色环保的产品需求也更为旺盛。

1 成品保护材料的环保性现状

施工中常见的成品保护材料主要有石膏板、中千板和地毯等。文章将重点从以上材料的原料、生产方面,运输、使用及回收利用等方面进行分析论证。

1.1 原料及生产方面

(1)石膏板。石膏板由改性淀粉、缓凝剂、纸浆、减水剂、水等原料碎搅拌而成。石膏板的生产过程是先从料场取出石膏,然后将石膏煅烧、磨料、冷却储存、熟料计量、混合(水、干料外加剂、湿料外加剂)、加入护面纸成型再粘边胶,凝固后切断筛选最后封边。石膏板生产所用的多数原材料和工艺是非环保的。

(2)中纤板。木料(其中包含废木料)软化后,会融入胶黏剂(即以甲醛为主要成分的脲醛树脂)。脲醛树脂是由甲醛加尿素和氯化铵调节制成的化工原料,其中甲醛含量约占36%。在脲醛树脂的加工过程中会产生很多废料,排放污水、废气等。

(3)地毯。原材料主要包括沥青、石灰石、高分子化合物、聚录乙烯、涂胶、玻璃丝网布、固绒胶等。通过高温混合,将沥青、石灰石、高分子化合物、玻璃丝网布等黏合。沥青和涂胶等在生产过程中会产生污染水和气体。

1.2 运输、使用及回收利用

(1)在纸面石膏板和中千板生产过程中所用的材质易碎,不能防撞和防折,在运输和现场使用过程中,很容易被撞坏和折断。坏掉以后会成粉末状,无法回收只能变成垃圾并增加现场对半成品的保护难度。

(2)由于在生产地毯时大量使用胶黏剂,导致施工现场较为潮湿,时间一长地毯就会发霉并产生细菌且不好清洗,废弃后无法再次回收利用或者回厂生产。

1.3 市场现状及问题

(1)制造企业技术管理落后,存在生产规模小且效率低,技术人员缺乏、设备落后、管理机制不健全等问题。这些制造企业往往采取低价低质的策略迎合低档市场需求,产品质量不稳定。

(2)原料价格上涨。资源的欠缺必然会造成原材料价格的上涨。

(3)成品保护材料无法回收再次利用,从而增加了垃圾管理成本以及造成二次污染。

(4)成熟的环保型成品保护材料市场尚未形成。虽然市场上该类产品丰富多样,但是并没有形成规模,也缺少真正意义上的环保型成品保护材料。

2 新型成品保护材料的环保性研究

2.1 原材料

材料配方体系内不含对人体及环境有害的物质。

(1)主料:在控制主要物料来源的基础上,选用不含甲醛等有机挥发物质的原料,以保障生产产品的环保性,使其符合行业环保标准。

(2)微量添加剂:加入一些功能助剂,选用环境友好无害的助剂品种,满足行业禁限用物质标准。

(3)阻燃添加剂:新型材料的耐火性较强。有机阻燃剂烟毒性很大,燃烧产物对人体具有毒性及致癌性,因此材料选用无机阻燃剂,燃烧产物更安全环保,可以满足行业的燃烧标准。

(4)在制造人造板时的加压、堆放过程中会释放出甲醛,生产人造装饰板所使用的胶黏剂就是以甲醛为主要成分的脲醛树脂,会对人体造成伤害。然而作为一种性价比较高的板材,人造板更经久耐用,更受消费者的青睐。随着人们的环保意识日益提升,当前人们更倾向于低甲醛材料和黏结剂,这虽然在一定程度上减轻了污染,但依旧无法完全杜绝污染。新型成品保护材料的成分主要为橡塑复合的PVC,本身就具有防水防滑、耐磨的功能,抗撕扯性强,在堆放、使用过程中不会释放甲醛污染环境,受到重力后也能够起到缓冲、减震的作用,不仅具有一定环保性,还能保护地面墙面材料不易破损。

2.2 生产

以隔声卷材生产为例,其生产工艺流程见图1。

图1 隔声卷材的生产工艺流程图

(1)在混料阶段对高混机进行了除尘并增加了吸风系统。

(2)为了减少粉尘的排放,将混好的材料用密封管道进行输送。

(3)挤出造粒机在料斗位置增加了吸风,除去加料时产生的粉尘,利用挤出机上的真空脱挥装置去除生产过程中产生的小分子物质,并在切粒机头位置增加吸风,以此将废气去除。

(4)卷材挤出成型系统同样在料斗增加吸风并采用全封闭机筒,故不会有废气排放,在机头位置增加吸风除去热加工后产生的废气。

(5)在牵引裁切系统配备边角料回收装置,将卷材边缘多余的料进行裁切并收集回收。

(6)该产品在生产过程中不会产生废水,故无须进行处理;产生的废气和粉尘利用布袋除尘通过吸风系统所排出;废料经过收集后出售给专业厂家使用。

(7)除此之外,在室外运输途中,传统板材中残留的甲醛和未参与反应的甲醛都很有可能逐渐向周围环境释放、扩散,从而污染空气。为此,需要尽量将其封闭在密封的环境中,以此来减轻环境污染;而新型材料的主要成分由聚氯乙烯PVC构成,运输过程中不会产生甲醛,环保的同时更能适应多种运输条件。

(8)资源再生。新型材料不仅能够多次重复使用,还能废料利用,重复加工生产。

3 新型成品保护材料在工程中的应用

3.1 运输环节

由于新型成品保护材料相对于传统的板材重量更轻、体积更小,且便于折叠,因此在同等载重条件下,运输更加方便。经过研究发现,规格为2440mm×1220mm×9.5mm的纸面石膏板重量约20kg,而新型材料的密度为1.8g/cm³,厚度为1.2mm,即每平方米重量仅为2.16kg。采用20t左右载重量的货车,传统石膏板可装约1000张,而新型材料可装约9200多张,空间利用率约提升了9倍。不仅节约了运输的单位成本,还实现了节能减排,同时覆盖的施工面积更大,能够很好地提升成品保护效率。

3.2 使用环节

石膏板、三厘板成品保护材料重量较大,在铺贴及转运时不但会消耗较多的人力,而且容易形成建筑废渣灰尘;地毯易吸水,从而滋生细菌和异味,反而会破坏被保护的成品。新型材料主要成分为PVC,材质更轻,在铺贴时几乎不会形成灰尘,不但节省人力,而且转运更加方便(见图2、图3)。

图2 地铁站内初次铺贴情况

图3 地铁站内二次转运情况

新型成品保护材料的原料选取要对材质、生产加工方面进行严格把控,经过后期现场使用也验证了使用的环保性与产品的实用性。试验得出,实际使用过程中新材料的损耗率约为5%、周转率约为95%。绝大部分未破损的材料均可顺利进行周转,且周转次数在3次左右。对比传统的人造板、地毯类材料,新型成品保护材料的损耗率及周转率方面都具有绝对的优势。具体的试验数据见表1。

表1 新型成品保护材料使用前后数据对比表

3.3 回收利用环节

传统的成品保护材料在使用过程中受重力或环境潮湿的影响,易破损断裂,难以再次利用,损耗率高,几乎无回收使用率。地毯型保护材料使用时间较长,也容易产生各种细菌,发霉、发潮,产生污染(见图4)。

图4 使用过程中发生破损的石膏板

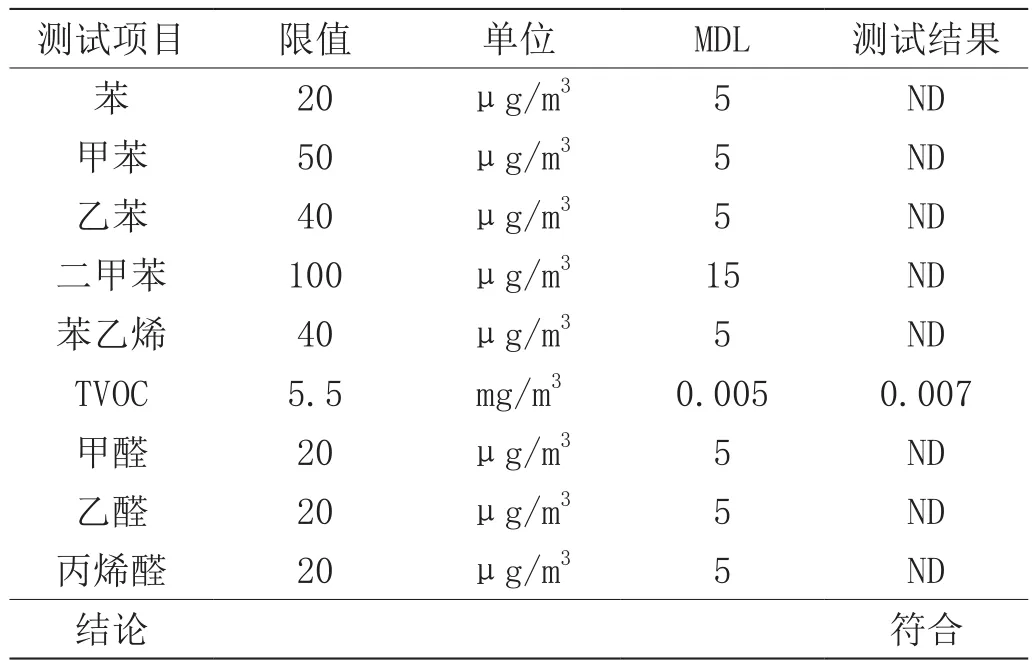

新型成品保护卷材具有很强的周转性,并且由于材料质量较轻,因此在二次周转使用的过程中不会形成较多灰尘,产品经过相关检测各项数据均符合《室内装饰装修材料 聚氯乙烯卷材地板中有害物质限量》(GB 18586—2001)标准。产品环保检测的具体数据见表2。

表2 新型成品保护材料环保性能检测数据

通过检测数据不难发现,新型成品保护材料中完全不含苯、甲醛等对人体有害物质,并且该材料可100%回收熔炉再制造。相较于传统成品保护材料,新材料不但更具环保性,而且在循环利用率方面也具有巨大优势。

4 结束语

随着建筑装饰行业的不断发展,行业逐步规范,人们的环保意识也进一步增强。室内装饰装修的材料趋于绿色环保,并且在施工过程中的半成品、成品保护也越来越受到人们的重视。环保材料的作用在于不仅能够节省环境资源,还能够保护人类健康。在此背景下,应本着科学的发展理念,运用科学、绿色、环保等的设计和不断优化的新材料,将节能环保绿色装饰材料更合理地运用到建筑装修中。