复杂地质条件下单线铁路隧道施工技术分析

2021-03-12

中铁二十一局集团轨道交通工程有限公司,山东 济南 250000

复杂地质条件下展开铁路隧道施工的难度较大,易出现质量问题,甚至引发安全事故。因此,在铁路隧道工程建设过程中,施工单位必须全面掌握现场地质情况,并匹配相适应的施工技术,同时依据规范将各项工作落实到位,从而切实保证铁路隧道的施工质量。

1 工程概况

于都二号隧道起讫里程为DK35+138~DK39+680,全长为4542m,为单线隧道,最大埋深约为270m。隧道出口端241.36m位于R=5000的左偏曲线上,除此之外的其他部分均设置于直线段。隧道进口设置耳墙式洞门,出口为台阶式洞门。

2 隧址区地质条件概述

根据现场勘察结果可知,隧址区地面高程为175~605m,自然横坡集中在15°~45°,进口处分布有大厚度的土层及全风化层,斜坡丘陵区域植被茂盛。正洞部分地质条件主要为Ⅲ级围岩990m、Ⅳ级围岩2230m、Ⅴ级围岩1322m。DK36+70~DK36+120段穿越断层,其两侧片理化程度严重,存在宽度约100m的破碎带,不利于正常施工。此外,DK36+75~DK36+200段岩体破碎,DK39+050~DK39+680段穿越含煤层。可见,隧道沿线施工地质条件复杂,遇多类特殊地质,在此条件下开展隧道施工作业的难度较大,对施工技术提出了较高的要求。

3 单线铁路隧道施工技术

3.1 隧道穿越破碎带的施工技术

在破碎带施工时应遵循“短开挖、弱爆破、强支护、勤测量”的基本原则。施工期间应注重如下几项技术要点:(1)组织超前地质预报探测工作以方便掌握围岩、断层的实际情况,从而让施工单位将此作为后续施工的依据,从而保证技术的可行性、材料及设备的可靠性。(2)通过超前管棚注浆支护的方式营造安全稳定的施工环境,并合理爆破,以最大限度地减小对周边围岩的扰动性影响;开挖后加强支护,尽可能在短时间内实现二次衬砌封闭成环[1]。(3)考虑到断层破碎带开挖过程中易发生失稳等异常状况,宜采取弱爆破开挖的方式;爆破时,需缩短循环进尺,加强对装药量的控制;视破碎带的实际情况合理调整装药结构及参数,保证在爆破过程中周边围岩依然可维持在稳定的状态。

3.2 隧道穿越浅埋段的施工技术

隧道进出口处的围岩较为软弱,而施工的扰动性较强,因此该处在施工时易出现质量问题。支护是施工前的重要准备工作,以超前大管棚超前支护较为合适,必要时可辅以地表注浆处理措施。(1)进洞区域设置长管棚,组织注浆作业。(2)洞口段二次衬砌应尽早施工成型,以便与支护结构构成完整的整体,共同发挥出强支撑的作用,以免发生坍塌事故。(3)进出口浅埋段施工过程中及时施作初期支护,在完成爆破作业后需初喷4cm厚混凝土,再将钢架、锚杆及钢筋网有序安装到位,组织进一步的复喷作业,直至混凝土厚度满足要求。值得注意的是,要以不影响正常施工为前提,尽可能地缩短初期支护与二次衬砌的距离。(4)在初期支护施工期间,需加强钢架基底,以保证其具有稳定性,并设置垫板。另外,为确保钢架可正常使用,可配置锁脚钢管,以构成稳定的受力体系。(5)根据施工要求配制性能达标的浆液,及时用于注浆施工,以免因间隔时间过长而出现浆液性能下降的情况。(6)锚杆注浆过程中及时排气,小导管注浆孔口处需要得到有效的封堵处理,并加强对孔口岩面的防护,全程注浆压力稳定在0.2~0.3MPa,使浆液充分注入。

3.3 涌突水、突泥预防及处理施工技术

超前地质预报是掌握前方隧道施工条件的重要方式,具体采用地质调查法、物探法及超前钻探法,从而准确分析前方地质情况,给施工提供参考。

(1)超前钻探法。超前钻探期间遇岩溶富水地段时,易发生突水现象,需通过注浆堵水的方式加以处理。根据突水的发生特点,可配置RPD-150C钻机(此设备带有止水阀),遇高压水时可通过钻杆注浆的方式来达到有效的止水效果。突水的处理方法主要有两种,即原孔注浆封堵法和引水分流封堵法,具体视实际情况而定。

(2)地质调查法。原孔注浆封堵法主要的应用思路在于确定突水的具体发生区域,启用钻机,并通过该设备将高压注浆塞稳定设置在孔口处,若无误则组织注浆作业,在浆液凝结后,可达到堵漏的效果。

(3)物探法。遇突水、突泥现象时,需按特定的流程有序完成堵漏注浆作业,具体如下:钻适量注浆孔(应保证钻孔与裂隙相交),设置好孔口管;确定漏水裂隙后,对其进行凿槽作业,利用棉纱等物质有效填塞,以保证渗水均能够从管中流出,在此基础上利用快凝砂浆填槽;组织压力注浆,加强对注浆压力的检测与控制,保证注浆效果的合理性。

(4)其他施工方法。遇异常严重的突水、突泥现象时,上述所提的常规方法缺乏可行性,此时应设置混凝土止水墙。具体施工要点如下:①利用砂袋设置围堰,待围堰成型后,在其外侧以混凝土为材料设置止水墙,在钢管的作用下将围堰内的水导出,为切实提高排水效率,可配置移动泵站排水系统。②在确保围岩和混凝土止水墙不受扰的前提下,应向围堰中抛填片石。③止水墙成型且强度满足设计要求后,可及时关闭导水管,分析止水墙的实际情况,应保证其维持稳定的状态。若止水墙失稳或不具备足够的止水能力,则需要适时开启导水管,对止水墙外侧采取加固处理措施[2]。④在保证止水墙具有稳定性后,需对导水管组织顶水注浆作业。注浆期间应加强对现场情况的检查,及时发现异常状况或是干扰因素,根据实际情况采取合适的处理措施,以免止水墙失稳。

3.4 瓦斯专项施工方案

DK39+050~DK39+680段穿越含煤层,为低瓦斯地段,在施工过程中,可根据实际瓦斯检测结果动态调整瓦斯地段施工管理等级。成立专门的瓦斯监控小组,由分部隧道队承担监测任务,配置专职瓦斯检测员,随时监测隧道开挖面是否有瓦斯逸出。从事隧道施工的所有人员全部要经过瓦斯隧道安全技术培训,经考核合格后方可允许上岗。具体的总施工方案如下:

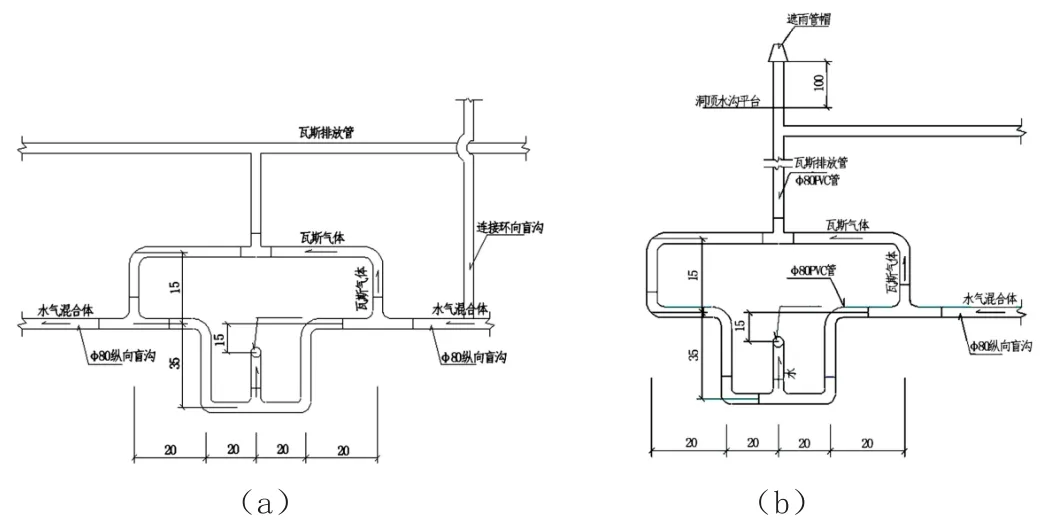

(1)瓦斯段水气分离装置及排放管施工工艺。瓦斯段落需安装瓦斯分离装置且沿隧道两侧纵向布置,而瓦斯分离装置采用φ80mmPVC管,水气分离装置用PVC直弯头、三通管连接,洞内设于瓦斯地段两端。其中,高洞口端水气分离装置如图1所示。①瓦斯气体排放路径:纵向盲沟→水气分离装置→纵向盲沟→瓦斯排放管。②地下水排放路径:纵向盲沟→水气分离装置→洞内侧沟。

图1 高洞口端水气分离装置(单位:cm)

(2)瓦斯段监测。瓦斯段落需安装瓦斯分离装置,沿隧道两侧要注意的点如下:①对瓦斯段加深炮眼并加强瓦斯探测、监测和施工通风,洞内人员配备瓦检仪,专职瓦检员配备光感式瓦检仪,低瓦斯采用人工检测,施工机械可使用非防爆型,电气设备采用防爆型。②加强超前地质预报工作,逐段核实地质信息,开展施工瓦斯、煤与瓦斯突出危险性评估,若与设计不符,及时向业主、设计、监理单位提出,采取相应的处理措施。③加强隧道通风,隧道通风采用压入式的通风方式,对塌腔、模板台车、加宽段、综合洞室等处增加局扇进行解决。瓦斯隧道施工通风尤为重要。确定掌子面需风量,满足洞内最小风速,洞内工作人员呼吸、稀释炮烟、排放瓦斯所需空气量,取最大值为压入式通风系统出风口的风量[3]。隧道通风采用压入式的通风方式,风管采用φ1.8mm软风管,风机设在隧道洞口右侧,选用1台1×185kW型轴流风机通过1道管路供风,每台最小排风量为2578m3/min,保险起见,拟采用2×185kW轴流式风机2台,1台常用,1台备用。掌子面及局部瓦斯易聚集区设置16kW局扇进行排风。通风机设在洞外右侧距洞口30m处,风管最前端距掌子面5m,并且前55m采用可折叠风管,以便放炮时将此55m迅速缩至炮烟抛掷区以外。④二次衬砌在开挖、初期支护完成并满足有关要求后立即施工,尽快封闭,减少瓦斯溢出量。根据要求,结合该隧道工区特点,采用自动与人工监控相结合的方式,洞内安装瓦斯自动检测仪,工班长及领班人员配备便携式瓦斯检测报警仪,瓦斯浓度>0.5%时报警,瓦斯浓度>1%时立即停机。

4 结束语

综上所述,复杂地质条件下展开铁路隧道施工时难度较大,期间易出现质量问题,甚至引发安全事故。为创造安全的施工环境,施工人员必须做好超前地质勘探工作,准确掌握现场的地质情况,明确破碎带、煤层等区域的具体分布位置,以此为依据制订科学的隧道施工方案,加强对各道工序施工质量的控制,顺利完成铁路隧道建设工作。