海上风电场风机钢管桩桩基可打入性分析

2021-03-12

中交第三航务工程局有限公司厦门分公司,福建 厦门 361000

1 工程概况

三峡广东汕头市南澳洋东海上风电项目位于广东省汕头市南澳县东部海域,场址水深28.3~36.6m,临近周边的南澳岛,间距约15km。桩基是风机施工的关键内容,采用D1800试验直桩1根、D800基准桩2根、D1500基准桩套筒2根以及D2400锚桩4根。文章以海上风电场风机作为应用实例,利用GRLWEAP打桩分析软件对桩基是否可打入进行了分析,同时,与实测数据进行了对比研究。

2 方案部署

该项目施工范围包括导管架基础钢管桩沉桩工艺,以及承载力试验和重力式基础水下挤密砂桩复合地基试验等。该项目是通过试桩来确定风机基础结构形式的,试桩试验选用两种结构形式,分别为钢管桩形式和砂桩基础。

3 钢管桩沉桩控制依据及主要工况

海上风机建设环境复杂,通常采取桩基的形式,但打设过程中易受到地质条件的影响,随之出现难以达到设计贯入深度的情况。对此,有必要充分考虑桩基的可打入性问题,需对其展开全面的分析,从而为桩基施工提供可靠的指导。

3.1 沉桩控制依据

勘察结果显示,桩尖持力层多为全风化花岗岩层,依据其自身的特征,可选用锤击法施工,同时,指标需要以标高为基准来控制,通过贯入度加以检验。

(1)打桩应力。以屈服强度为准,取该值的80%~90%作为允许应力,具体控制标准如下:

式中:fa为打桩应力,kPa;Fa为允许应力,kPa;Fy为屈服强度,MPa。

(2)锤击控制。根据现场地质特点,严格控制每0.3m的锤击数,即需要大于300锤。

3.2 主要工况

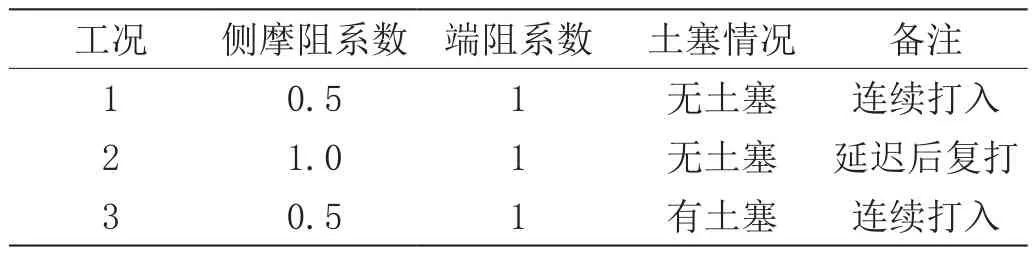

海上施工伴有诸多不可预见因素,施工期间易发生停锤现象。若因特殊条件而停锤,此时孔隙水压力将在短时间内快速消失,土体强度发生逐步提高的变化趋势,且土体的侧摩阻力加大,在此条件下若继续复打,将明显提高打桩难度。对此,在桩端土阻力逐步提升的条件下,若该值超过钢管桩内侧摩阻力,此时需重点考虑增加的桩端面积,根据此参数分析土塞情况。具体至此次分析中,仅考虑无土塞和50%土塞的条件,具体内容如表1所示。

表1 工况组合表

3.3 风机桩基可打入性分析

在风场建筑的初期,需要利用海上风电场风机来观测海上风场的资源,其建设的成功与否直接影响到风场后期的投资情况。文章针对某海上石油平台,估计并测算了钢管桩的沉桩阻力,并针对实际情况对锤型的选择和作业流水提出建议;通过GRIWEAP打桩分析应用程序,模拟了指定桩锤环境中的打桩过程;通过CAPWAP打桩分析应用程序以及改进过后的波动方程,对近海桩基的可打入性和承载能力进行了对比分析。

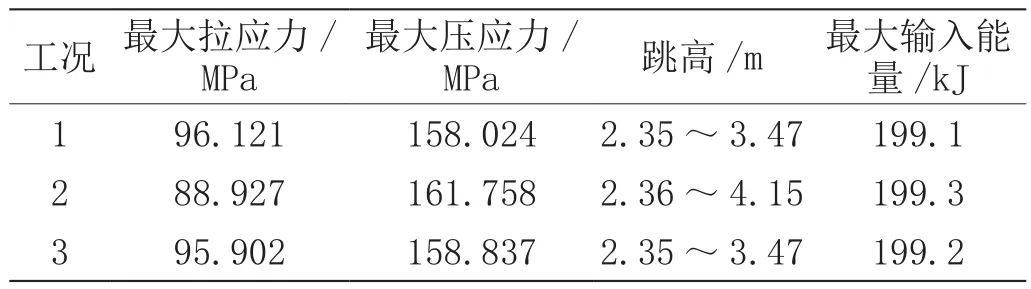

(1)数值计算结果。结合地质勘察资料,在此基础上通过GRLWEAP软件展开分析,由此明确桩基的可打入情况。具体内容如表2所示。①工况1。在入土深度增加的条件下,锤击数随之表现出同步加大的变化趋势。若入土深度为58m,此时所对应的锤击数为1908击,达到此状态后继续朝下打桩,直到贯入度达标后才可停锤。当桩身的应力在屈服应力的80%以下时,桩尖均能穿过中粗砂砾层,随后再向下延伸,进入全风化岩层。②工况2。在入土深度增加的条件下,锤击数随之表现出同步加大的变化趋势。若入土深度为58m,此时所对应的锤击数为2854击,达到此状态后继续向下打桩,贯入度依然未达到要求,桩身应力≤屈服应力的80%。相较于工况1,贯入度相对更小,对应的锤击数增加,压应力有所加大,不利于后续的打桩作业,具有费时、费力的特点。考虑到海上施工条件的复杂性,应尽可能消除内外部因素的干扰,以免停锤复打。③工况3。入土深度增加的条件下,锤击数随之表现出同步加大的变化趋势。若入土深度为58m,此时所对应的锤击数为1891击,达到此状态后继续向下打桩,贯入度依然未达到要求,桩身应力≤屈服应力的80%,此条件下桩尖可穿过中粗砂砾层。相较于工况1,无论是最大拉应力还是压应力都表现出略有增加的变化趋势,未出现明显的土塞效应。

表2 打桩分析结果

(2)理论计算结果与实测记录对比。打桩船的型号需要参照实际的作业环境来确定,该项目选用“浙桩#8”型打桩船,配套使用D138开口柴油锤,按照起桩→立桩→插桩→锤击→停锤→下一根桩起桩→……→搭设围囹的方式有序施工。该工程使用开口钢管桩,通过锤击法有序将各桩施工到位。正常施工条件下,每桩锤击时间约35~40min。以入土深度为53.7m的桩为例,采集施工期间的各项数据,整理后绘制成图。根据所给内容可知,总锤击数约1655击,相较于实测记录的1562击而言略有提高,两者产生的误差在6%以下,此现象的成因在于土层的极限侧阻力标准值预估存在偏差。此外,贯入度也超过实测值。调节参数,在侧摩阻系数和端阻系数维持不变的条件下,减小极限侧摩阻力标准值(变化量为40kPa下降至30kPa),此时取得的各项数值分析结果无明显差异。软件分析的结果虽然与实测值之间存在差异,但相差幅度相对较小,数值分析的方式具有可行性。通过数值分析后,得知桩基具有可打入性,能够达到设计深度要求,并且总锤击数略有增大。多方面因素均会对分析结果带来影响,但由于作用机制具有差异性,极限侧摩阻力标准值和侧摩擦系数两项参数所带来的影响更为明显,需要适当降低侧阻力标准值,以达到提高结果准确性的效果。

(3)桩基加固工程施工。①桩基测量。沉桩期间加强检测,以便掌握钢管桩的实际情况,如桩顶标高、平面位置、桩的倾斜度,并根据桩基的情况依次编号,完整记录各项数据。按照如下方法测量:将导向架安装到位即可进入沉桩环节,及时检测桩顶与导向架顶面的位置关系,在两者间距缩小至1m时,及时撤除液压锤,通过GPS系统检测,以便获得桩顶的平面位置,并完整记录检测所得的结果,由此求得设计标高处的位置信息,即坐标和倾斜度。②工作钢平台、预埋件等相关构件都提前预制成型,再转入现场拼装成整体。配置1000t平板驳设备,在其作用下将桩基加固结构导管等相关装置转运至现场,利用1000t起重船有序安装到位。桩基加固导管架施工后,该处与锚桩将形成环形空间,对其采取灌浆处理措施,以便构成稳定的整体结构。

4 砂桩沉桩施工

该工程中,水下挤密砂桩采用正方形布置,桩径为1.6m,间距为1.8m,桩长为8m,数量为100根,面积置换率为62%,总用砂量为1609m3。施工内容包含水下挤密砂桩施工,锚桩及基准桩施工,试验平台及荷载板的建造、安装,试桩试验等。作业过程中要严格按照以下要求进行。

(1)在进行拔管排砂时,要利用砂面监控器,对剩余砂量的高度进行实时监控,保障剩余的高度至少在3~5m,当剩余量在该数值之下时,为了避免管外软土在排气加砂时因水(土)压的作用而出现回灌,要立刻停止上拔,开始加砂。

(2)因为水下局部地区存在挤密砂桩的上部入土较浅、周围土压小的现象,所以为了避免管内砂在高压作用下被完全冲出而使水下挤密砂桩断折,在回打时,要尽量降低管内压力。当在距离桩顶1~2m作业时,要尽可能减小成桩高度,确保顶部的密实度达到标准。

(3)在沉管至该土层时,要减小管内压力,同时减缓沉管速度,以便顺利穿透土层。若首次难以穿透,则加压拔管,离开该土层2~3m,然后再减压沉管,如此重复,直至穿透该土层为止。若在该土层沉管时,振动锤电流接近额定电流且吨位计数值小于15t,则暂停沉管,以防设备损坏。同时,在该土层回打扩径时,若连续1min回打速率小于0.2m/min,可停止扩径。

(4)移船定位的平面偏差最多为±250mm,当桩管入泥面之后,若发现该平面偏差在允许误差之外,尤其是在急涨、落潮时期,要立即对其进行调整。此外,为了更好地把控平面偏差,还需要根据船舶的实际定位情况,定期对其进行适当的调整。

5 结束语

综上所述,文章根据现场施工条件确定了多种工况组合,分别对桩基的可打入性展开分析。从所得结果来看,海上施工期间的干扰因素较多,应尽可能避免停锤复打现象。同时,要通过与实测值对比,根据所得结果合理优化参数,从而为桩基的可打入性分析提供可靠的依据。