中压燃气管道泄漏工况下流量扰动幅度模拟分析*

2021-03-12玉建军于长春

王 沩,玉建军,于长春,孙 博,李 军

(1.天津城建大学 能源与安全工程学院,天津 300380; 2.承德新奥燃气有限公司,河北 承德 067000)

0 引言

随燃气管道使用年限增长,我国燃气管道进入高度老龄化[1]。管道使用年限较长,防腐层剥落,管道表面被腐蚀,管壁厚度不断减小,最终导致管道腐蚀穿孔与断裂;管道使用年限较短,受第三方施工、自然灾害、周围管网系统破损等因素影响,易引发管道防腐层意外脱落、高压冲蚀性穿孔及管道断裂等事故。燃气管道泄漏会造成人员伤亡、资源浪费以及环境污染等问题。如何精准定位与检测燃气管道泄漏,已成为国内外学者研究的重点课题。

目前,国内外燃气管道泄漏检测与定位技术主要包括直接检测法和间接检测法2类[2]。直接检测法包括人工巡检法[3]、红外成像法、光纤传感器检测法、管道机器人法等;间接检测法包括压力梯度法、负压波法、质量流量平衡法和统计分析法等。直接检测法检测与定位精确度高,但需额外投入昂贵的人力物力;负压波法在气相传播过程中衰减速度过快[4],不利于泄漏定位与检测;统计分析法依赖大量历史数据[5],且定位精准度存在一定随机误差;质量流量平衡法与压力梯度法需构建复杂数学模型。采用单一方法进行泄漏检测与定位效果不佳:Murvay等[6]指出应根据实际情况,结合多种检测与定位方法形成混合检测定位系统;Morteza等[7]通过对比单一泄漏与融合泄漏检测方法发现,融合统计特征和小波特征检测法更稳定;Yang等[8]使用无人机搭载甲烷探测仪,实现探测结果实时传送,通过制定最佳光栅扫描策略,可有效提升无人机巡检效率。

泄漏特征中用户端压力机流量数据比较容易获取。目前,通过将流量扰动幅度与其他检测技术结合进行燃气管道泄漏定位与检测研究较少。基于泄漏处质量计算公式与管道水力计算公式,研究流量类数据法主要影响因素发现,利用流量扰动幅度进行管道泄漏检测与定位效果更好;基于中压燃气管网敷设图,利用Pipeline Studio构建等效管道模型,并根据泄漏工况进行动态模拟,绘制不同泄漏位置用户端瞬时流量变化与供气压力、流量、泄漏孔径、泄漏形式、粗糙度关系曲线,确定流量扰动幅度与泄漏位置关系。研究结果为用户端流量扰动幅度法进行燃气管道泄漏检测与定位提供理论依据。

1 理论基础

1.1 理论公式

燃气管道发生泄漏时,泄漏处理论流量取决于泄漏点内外压差和泄漏孔形式。压力容器泄漏等同于容器内介质由一个压力条件流向另一个压力条件,另一个压力条件一般为环境大气压,因此泄漏处燃气质量流量公式如式(1)所示[9]:

(1)

式中:Qm为泄漏处燃气质量流量,kg/s;Ae为泄漏孔实际过流面积,m2;P0,P2分别为环境压力和泄漏处管内压力,kPa;k为比热比;R为气体常数,R=8.314 J/mol·K;T0为标准温度,T0=273.15 K。

我国高压、中压燃气管道水力计算公式采用《城镇燃气设计规范》(GB 50028—2006)[10]推荐公式,经推理演变,得到通用计算公式如(2)所示:

(2)

式中:P1为管道首端压力,kPa;L为管道计算长度,km;λ为管道摩擦阻力系数;ρ为燃气密度,kg/m3;D为管道内径,mm;Q为管道内燃气流量,m3/h;Tf为燃气温度,K;Z为压缩因子。

联立式(1)与式(2),燃气管道泄漏位置不同,P2不同,Qm不同。因此,可通过已知Qm,反推泄漏点P2,进而得到L的值,实现利用流量类数据方法进行泄漏检测与定位。

1.2 理论公式限制

1)计量设备限制

采用理论公式进行泄漏检测与定位,重点在于获取精确的压力与流量数据。根据国家相关规定,允许计量设备存在1%~3%[11]的计量误差,并且随管道使用年限增长,仪表结构出现缺陷,计量误差进一步扩大,影响理论公式精确度。

2)泄漏条件限制

常见燃气管道泄漏形式包括单孔泄漏、多点泄漏、缝隙泄漏,泄漏形式影响Ae取值。当利用理论公式进行检测与定位时,默认泄漏形式为单孔泄漏,会降低理论公式精确度。

3)埋地限制

我国室外燃气管道以埋地敷设为主,架空管道数量相对较少。埋地敷设燃气管道必须考虑土壤孔隙泄漏率[12]。土壤孔隙泄漏率由当地降雨量、地质环境和土壤微生物构成共同决定。为简化理论公式,默认架空管道,土壤孔隙泄漏率σ取1[13],与实际埋地工况存在一定误差。

1.3 流量扰动幅度优势

王硙等[14]发现当燃气管道发生泄漏时,无论泄漏孔径多大,从开始泄漏到泄漏达到稳定状态需要8 s,主要原因是流量计测量迟滞性。本文通过软件模拟,排除流量计测量迟滞性影响,认为8 s流量扰动时域属于泄漏特征而非外界影响因素导致。因此,通过将流量扰动幅度与其他检测技术相结合进行泄漏检测和定位具有可行性。

2 软件模拟

2.1 建立模型

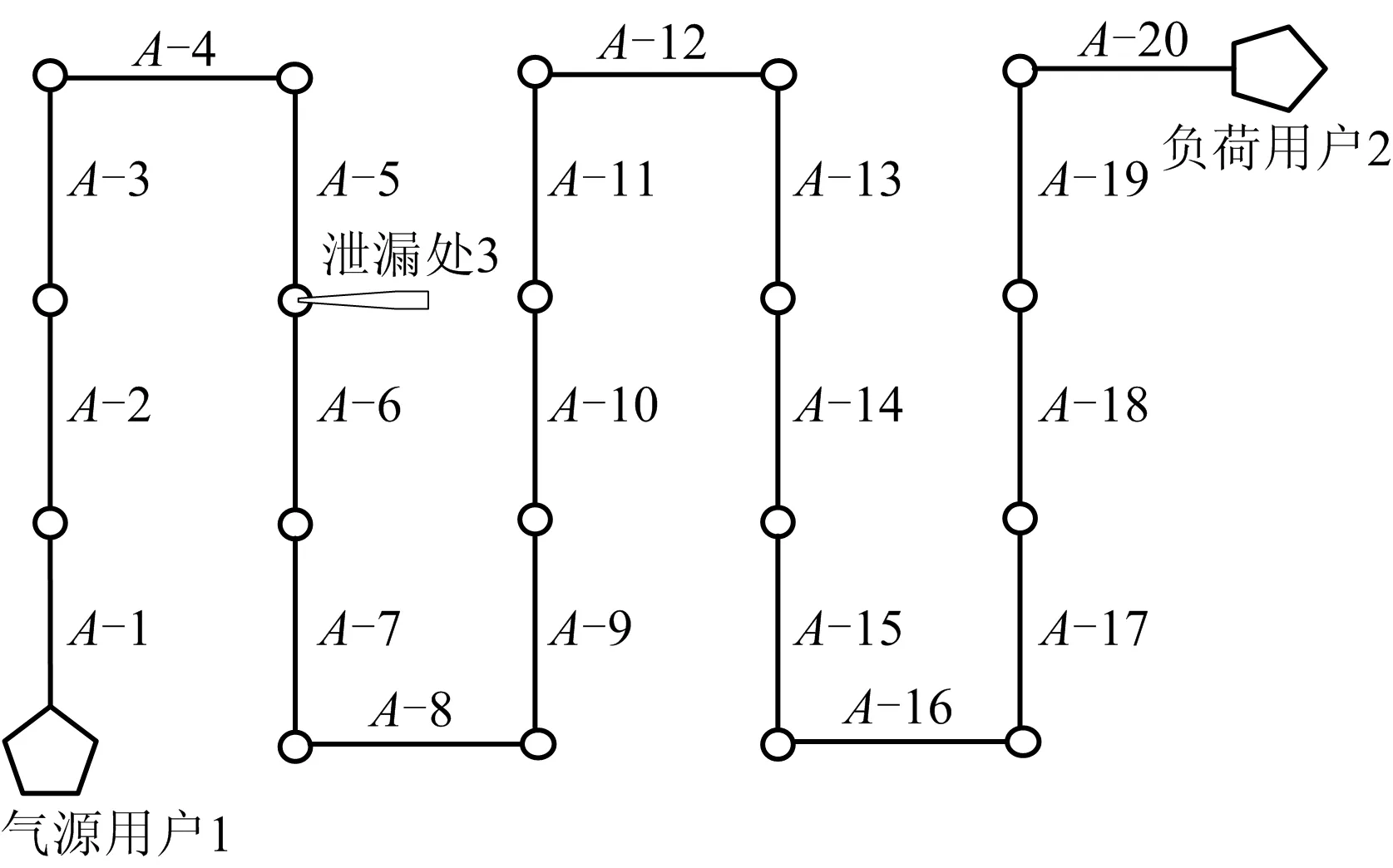

1)用户、管道与结点

软件模拟采用中压燃气管网系统及运行数据。模型中包括气源用户1、负荷用户2和泄漏处3;管道A为直管,管长500 m,将管道A等分为20段;管道共包含B~T19个结点,结点用来放置泄漏处3,模拟不同泄漏位置,管网模型如图1所示。由图1可知,泄漏处3位于管道A-5与A-6间结点F处。管道与结点参数及编号见表1。

表1 管道与结点参数及编号Table 1 Parameters and numbers of pipelines and nodes

图1 管网模型Fig.1 Model of pipeline network

2)气源

利用气相色谱对管道A所用气源气体进行分析,得到气源组分及燃气密度,气源气体组分见表2。燃气密度为0.718 8 kg/m3,燃气出站温度283 K,忽略燃气温度变化[15]。

表2 气源气体组分Table 2 Gas composition of gas source %

3)参数设定

Pipeline Studio软件中气体状态方程包括Sarem、Peng和BWRS。其中,BWRS气体状态方程适用范围广,计算精度较高[16]。因此,模拟选用BWRS气体状态方程。温度为标准温度,压力为标准大气压,关闭组分追踪功能,并关闭软件传热计算功能,维持燃气流动过程中温度恒定。

2.2 泄漏工况

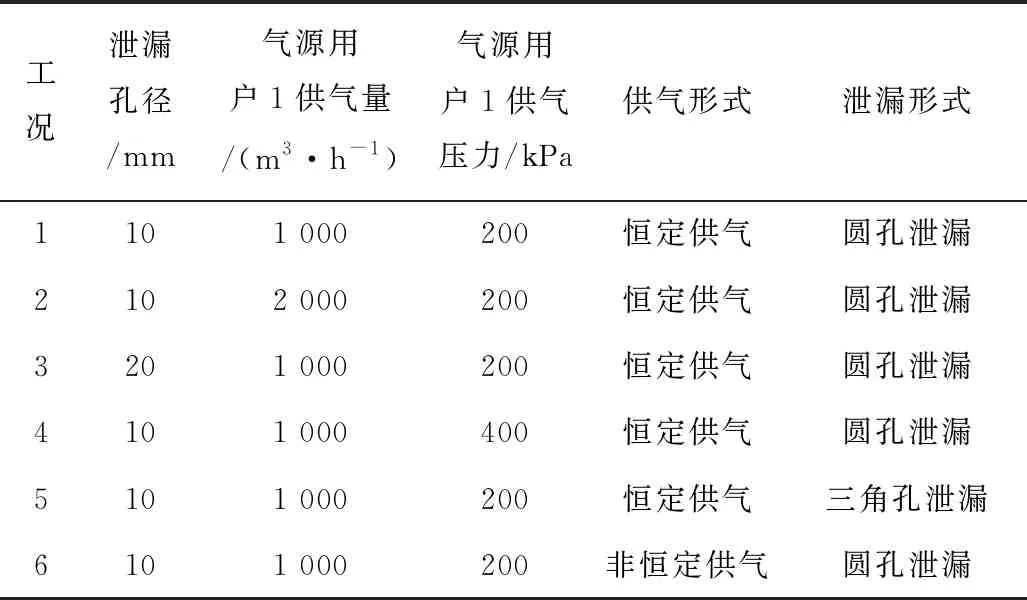

结合实际提出6组不同泄漏工况,每组泄漏工况均需将泄漏处3置于结点B至结点T各模拟1次,每组泄漏工况需模拟19次。当未发生泄漏时,控制气源用户1供气量、供气压力为定值;发生泄漏后,保持负荷用户2的运行压力恒定;气源用户1供气参数根据实际情况改变,实现用户端稳压状态下泄漏模拟。泄漏工况见表3。

表3 泄漏工况Table 3 Summary of leakage conditions

2.3 边界条件及模拟过程

气源用户1边界条件为最大流量和最大压力,确保供气量为定值,且供气压力不超过400 kPa;负荷用户2边界条件为最小压力,负荷用户2正常运行,同时确保气源用户1供气压力为定值;泄漏处3无边界条件限制。模拟前泄漏孔径为0 mm、泄漏系数为1、外界压力为标准大气压。

模拟过程为动态模拟,单次模拟时长180 s,每秒输出1次结果,模拟结束共生成180组结果,并生成1份模拟报告。模拟时间为0~60 s,为非泄漏正常供气工况;模拟时间为61~180 s,为泄漏工况;将第61 s作为泄漏时间t的第1 s。根据泄漏工况,改变泄漏处3的泄漏孔径、泄漏系数,并保持泄漏状态直至模拟结束。

3 模拟结果及分析

3.1 模拟结果

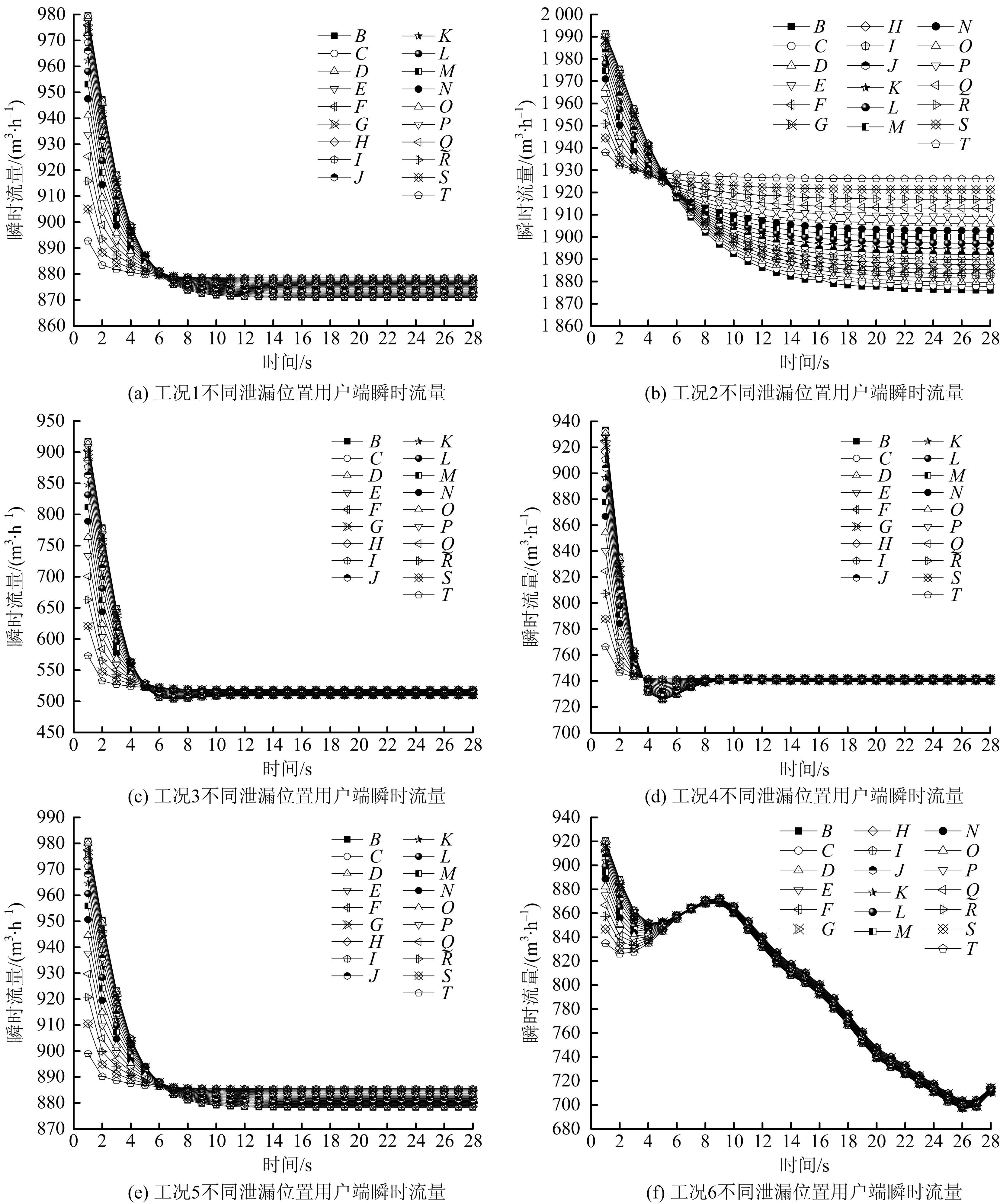

根据泄漏工况及模拟结果,选取泄漏时间t为1~28 s用户端流量监测值,绘制不同工况条件下不同泄漏位置用户端流量变化,如图2所示。

3.2 结果分析

由图2可知,当燃气管道任意位置发生泄漏,改变泄漏工况,用户端瞬时流量由非稳定状态达到稳定状态所需时间介于6~14 s之间,分别为6,14,5,8,8,6 s,并出现6~14 s流量扰动时间域。

图2 不同工况下不同泄漏位置用户端瞬时流量Fig.2 Variation flow rate of client in different leakage position under different working conditions

由图2(a)~(e)可知,工况2与工况5由非稳定泄漏状态达到稳定泄漏状态所需时间大于工况1,说明供气量与供气压力越大,达到稳定泄漏状态所需时间越长,三角孔泄漏比圆孔泄漏达到稳定泄漏状态所需时间更长;工况3达到稳定泄漏状态时间小于工况1,说明泄漏孔径越大,达到稳定泄漏状态所需时间越短。

由图2(a)与(f)可知,工况1与工况6达到稳定泄漏状态所需时间相同,说明当泄漏孔径、供气量、供气压力、泄漏形式相同,仅改变供气形式时,达到稳定泄漏状态所需时间不变,均为6 s。

此外,通过对比图2任意子图中曲线B与曲线T发现,泄漏位置距离气源越近,达到稳定泄漏状态所需时间越长。

由图2可知,供气压力越小、供气量越大、泄漏孔径越小,不同泄漏位置稳定泄漏状态下瞬时流量差异性更加显著。

3.3 流量扰动幅度

由3.2可知,不同工况下不同泄漏位置用户端瞬时流量达到稳定泄漏状态平均时间为7.5 s,因此,选取近似时间8 s研究流量扰动幅度。对泄漏时间段0~8 s用户端瞬时流量进行拟合,绘制不同泄漏位置用户端流量扰动幅度曲线如图3所示。流量扰动幅度定义如式(3)所示:

(3)

式中:Q1为某泄漏位置处t1时间瞬时流量值,m3/h;Q2为某泄漏位置处t2时间瞬时流量值,m3/h;t1,t2分别为某泄漏位置处泄漏时间,s,t2-t1=1 s。

图3 不同泄漏位置用户端流量扰动幅度Fig.3 Flow disturbance amplitude second by second at used end when leakage occurred at different nodes after fitting

由图3可知,当泄漏处3位于结点B~I时,流量扰动幅度曲线先增加后减小;当泄漏处3处于结点J~T时,流量扰动幅度曲线持续下降。结果表明:泄漏处3距离用户端越近,流量扰动幅度越大,距离用户端越远,流量扰动幅度越小。

为进一步验证上述结论可靠性,将管长由500 m分别调整为1 000 m和200 m,并绘制用户端流量扰动曲线如图4 所示。由图4(a)可知,管长增加,达到稳定泄漏状态所需时间显著增长,用户端流量扰动幅度先增大后减小;由图4(b)可知,管长减小,达到稳定泄漏状态所需时间显著缩短,且流量扰动幅度单调递减。

图4 不同管长在不同泄漏位置用户端流量扰动幅度Fig.4 Flow disturbance amplitude second by second at used end when leakage occurred at different nodes with different pipeline length(1 000 m and 200 m)

4 结论

1)中压燃气管道任意位置发生泄漏,用户端出现流量扰动现象;供气压力、供气量及泄漏孔径影响流量扰动持续时长;供气压力越高、供气量越大、泄漏孔径越小,流量扰动持续时间越长,有利于进行泄漏检测和定位。

2)流量扰动幅度呈现2种变化趋势:先增后减和单调递减。管道长度越短,达到稳定泄漏状态所需时间显著缩短,流量扰动幅度单调递减;管道长度越长,达到稳定泄漏状态所需时间显著增长,用户端流量扰动幅度先增后减小。

3)泄漏位置距离用户端越近,流量扰动幅度越大,反之越小。因此,可以依据流量扰动幅度下降情况判断泄漏位置。流量扰动幅度与泄漏位置关系的提出,为燃气管道泄漏检测与定位提供理论支撑。