纯电动乘用车总装检测线设计

2021-03-12甘国辉

甘国辉

(广西汽车集团有限公司柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

检测线是总装工艺的最后环节,是对整车装配质量进行综合检测、确认整车是否满足出厂销售条件的重要过程。只有正确配置检测设备并严格实施检测及管理,方可达到控制整车质量的目的。目前,国内外对传统汽车的总装检测线研究较多,但对纯电动乘用汽车的总装检测线研究较少。新建的纯电动乘用汽车厂在规划建设总装检测线时,仍运用传统思维,只通过对传统的检测线进行局部改造、增加部分设备来实现,缺乏系统设计方法。这导致检测流程不畅、设备检测内容重叠、检测效率低下等问题,严重影响企业汽车控制。在汽车产品开发周期日趋缩短、检测技术及智能驾驶技术飞速发展的今天,只有对检测线的设计步骤、方法及工作要点等内容进行有效的规范化,才能快速、正确地开发出一条既能保证产品检测要求,又具有一定的先进性的纯电动汽车总装检测线。本文以系统的设计方法,按步骤设计各重点环节,创新地提出了纯电动乘用车总装检测线设计的主要方法与要点内容。以下详细介绍检测线设计中涉及的检测项目、输入信息、设计原则、检测工艺分析、检测流程、工位配套设备、工艺布局等关键环节的方法及要点。

1 检测依据及项目

在进行总装检测线设计时,首先要收集整车检测依据,确定检测项目。

目前,国内主流纯电乘用车总装车间检测线均在传统检测项目(如底盘检查、四轮定位( 含灯光检测)、侧滑、综合转鼓、淋雨等)的基础上,增加了纯电动汽车及适应智能化汽车的检测项目[1-3]。

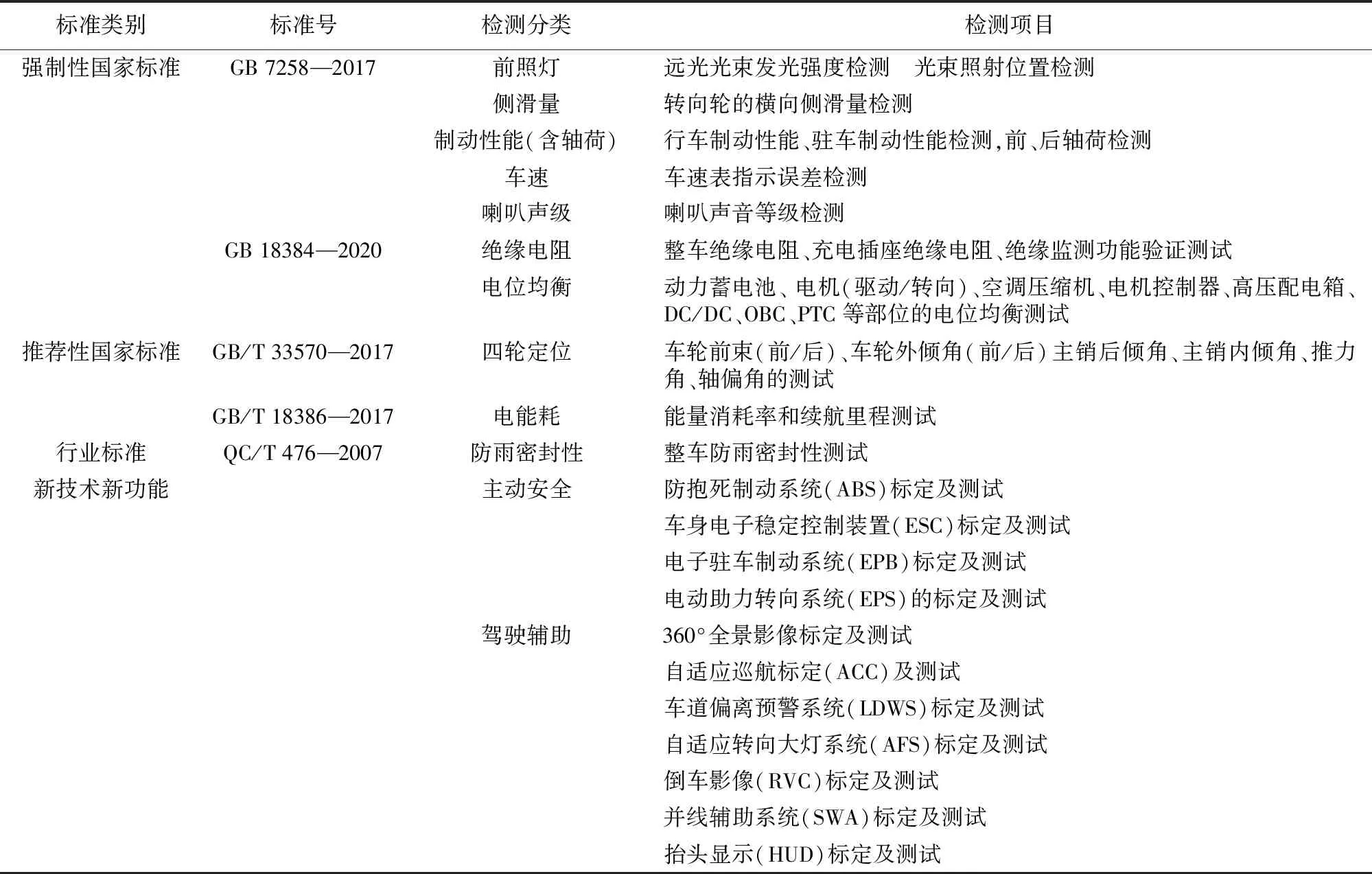

纯电动乘用车总装整车下线检测项目汇总如表1所示[4-9]。

表1 纯电动乘用车总装下线检测项目汇总表 Tab.1 Summary of final assembly line test items of pure electric passenger vehicles

2 设计输入信息

在进行总装检测线设计时,要获取以下输入信息。①已有各车型具体参数和所规划的车型参数范围:整车尺寸(长×宽×高)、轴距、轮距,前悬、后悬,整备质量、最大轴重(前、后轴),轮辋尺寸、轮胎型号,最小离地间隙等。②检测线检测节拍要求(含操作时间)。③试验台形式、测试项目,以及将来可能升级的测试项目要求。④带电子控制单元(electronic control unit,ECU)通信测试项目需收集所有测试规范、通信协议等文件(如防抱死制动系统(anti-lock braking system,ABS)/电子稳定控制系统(electronic stability controller,ESC)测试规范等,以及样件。⑤驾驶辅助系统测试需收集各种测试项目详细的测试规范,以及ECU通信协议等。测试项目包括自适应巡航控制(adaptive cruise control,ACC、车道偏离预警系统(lane departure warning system,LDWS)、自适应转向大灯系统(adaptive frontlighting system,AFS)等。⑥允许投资金额,即检测线开发允许的投资预算金额。⑦总图草案,即工厂总平图等。这些信息非常重要,是成功开发总装检测线的前提,必须首先调查清楚、明确定义,方可开展下一步工作。

3 设计原则

①满足相关国家法规、标准(如GB 7258、GB 18384等)。

②满足所有测试功能、测量范围和精度,高可靠性、高效率等要求。

③满足已有车型和规划车型的参数范围,以适应将来的新技术和新配置,便于升级改造。

④检测线区域考虑必要的预留空间,为将来扩增产能、增添检测设备留有余地。

⑤采用优良人机工程学设计,精致美观。

⑥安全、先进、经济,检测流程顺畅,操作、维护方便。

4 工艺分析

4.1 工艺条件分析

①工艺装备特殊需求分析。如:智能驾驶辅助系统的标定,对环境有特殊要求,因此需要建设专用的标定场地及设备,并对光照、地面场地等进行特殊、专业处理(如大小、平整度、标定目标板、漫射光、光照度等)。

②车辆状态要求分析。如:在绝缘电阻检测中进行充电插座绝缘电阻测试时,需确保车辆处于断电状态;在进行整车绝缘电阻测试时,需整车上电,激活所有电子电力开关,并关闭绝缘监测功能系统。

4.2 逻辑关系分析

①四轮定位检测需放在侧滑、制动、车速检测工位之前进行。

②绝缘电阻测试(淋雨前)、电位均衡测试应在总装终装线末端下线前进行。

③智能驾驶辅助系统的标定应在车辆动态性能测试(dynamic vehicle test,DVT)及淋雨检测之前进行。

④四轮定位标定顺序为:先进行ESC,再进行电动助力转向系统(electric power stearing,EPS)测试。因EPS 标定过程中会转动方向盘,故应被安排在ESC标定之后,否则会影响ESC 模块的角度传感器标定效果。

⑤考虑到雨雪天气对制动性能检测及设备使用寿命的影响,车辆装配完后,应先上检测线再路试。

在检测线设计时,必须对每一个检测工位进行详细的工艺分析工作,确保工位逻辑及工艺状态符合检测技术要求。

5 设计检测流程

5.1 检测流程设计

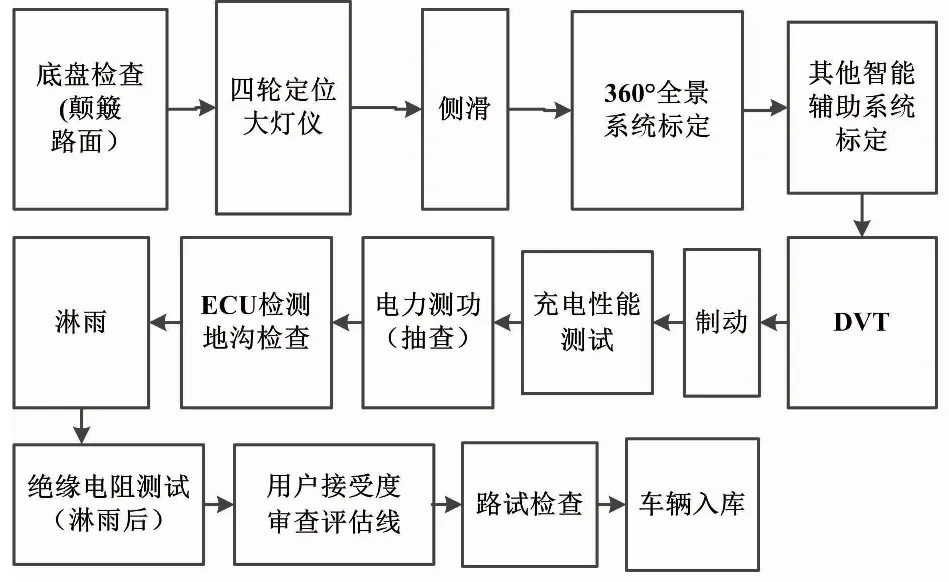

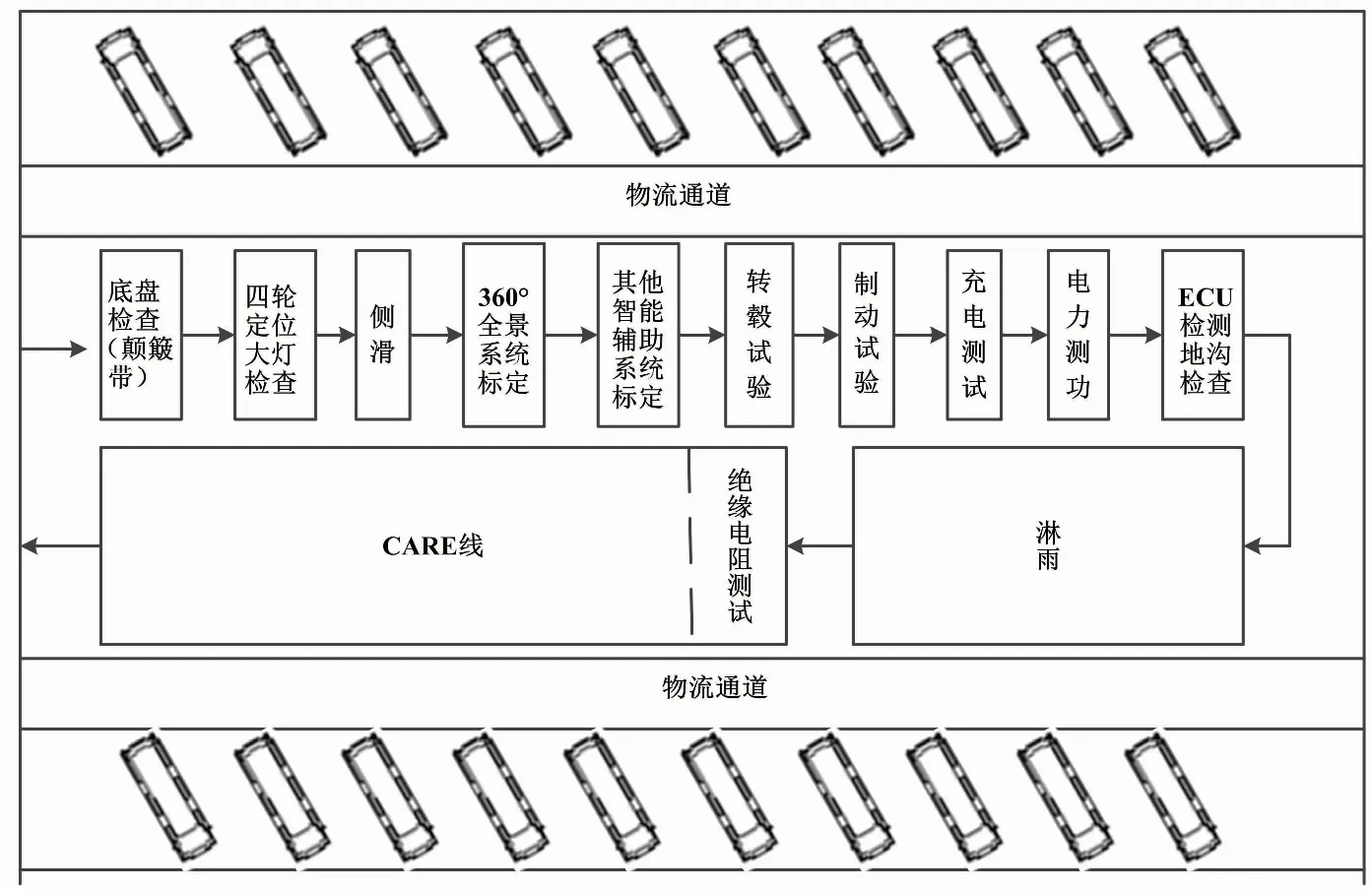

结合设计原则及工艺分析结果,进行检测线工艺流程设计。首先,在总装终装线进行纯电动汽车的绝缘电阻、电位均衡检测,确保汽车电安全后,下线进入检测线进行检测;检测线检测完后,即进行道路试验。全部检测合格的车辆即可进入成品库。与传统乘用车总装检测内容相比,纯电动乘用车总装检测增加了绝缘电阻(淋雨前)、电位均衡测试工位(此工位放在终装线上进行测试)、充电性能测试工位、电力测功工位及绝缘电阻(淋雨后)测试工位。检测线工艺流程如图1所示。

图1 检测线工艺流程图 Fig.1 Process flowchart of detection line

5.2 工位设备配置

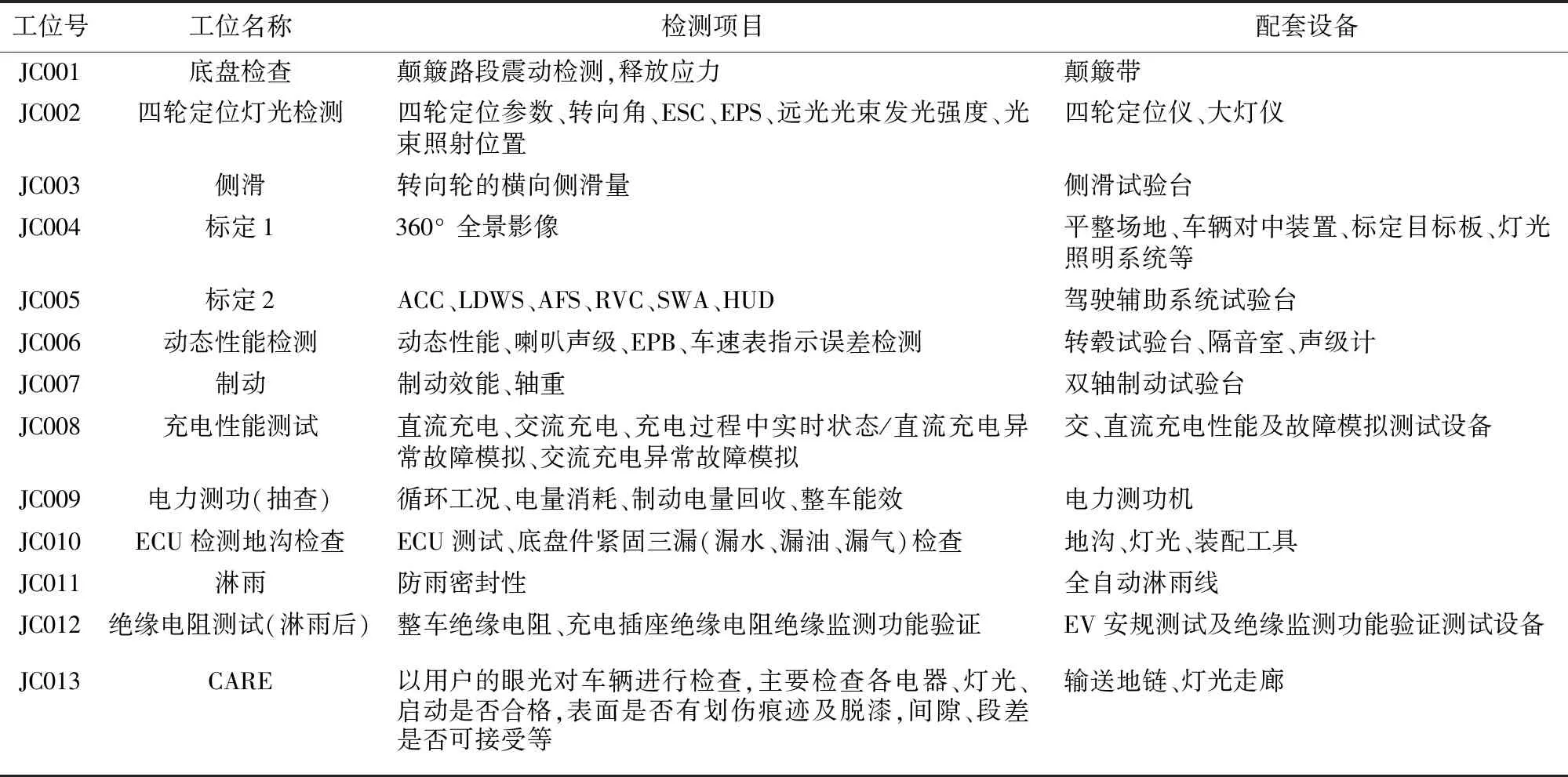

工位检测项目及配套设备汇总如表2所示。

表2 工位检测项目及配套设备汇总表 Tab.2 Summary of station inspection items and supporting equipment

根据纯电动乘用车总装下线检测项目及检测线工艺流程, 结合现代检测设备的设备结构及检测技术,按工位进行检测项目及设备配套。同时,还需要配套基于PLC网络技术的分布式机动车安全性能检测控制系统及无线检测系统[10-12]

6 工位工时分析及检测线数量计算

6.1 工位工时分析

工位工时分析:对各个检测工位进行工步分解并统计工时。工时包含车辆移位、设备运行、数据信息发送及返回、人员操作及调整时间等。如有可并行作业的动作,则取工时长的工步工时计算,每个工步统计好后,进行汇总整理,计算出每个工位的总工时,找出瓶径工位(总工时最大的工位)。一般来说,其为四轮定位工位。

6.2 检测线数量计算

根据统计出的检测线瓶径工位工时,再结合总装生产线生产节拍、产品返修率及设备运行率的经验统计信息,通过如下公式计算,求出所需检测线的数量。

(1)

式中:n为检测线条数;T为检测线中瓶径工位的总工时,s;J为总装生产线节拍,台/h;Y为返修率(根据企业质量表现,一般取5%~8%);P为设备运行率(一般取90%~95%)。

7 设计平面布局图

平面布局图是指导厂房建设、设备布置、各功能区划分的重要文件。检测线平面布局图内容应包含检测线、淋雨线、用户接受度审查评估(customer acceptance refview and evaluationm,CARE)线、物流路线及返修区等)。

汽车综合性能检验线设计的成功与否,关键在于工艺布局[13-14]。 标准GB/T 17993—2017《汽车综合性能检验机构能力的通用要求》,对检测线的场地和设施有明确要求:检测线应布置在检测车间内,并按检测流程合理分布。检测线的合理布局是检测顺利进行的保证。合理的布局不仅使检测线更安全、物流更顺畅,而且使汽车检测更方便、快捷,效率更高,同时可降低检测成本。检测线的布局形式各种各样,每种形式都有其优缺点。因此,在设计平面布局图时,要坚持安全环保、简单化、流向合理、移动最短、有效利用面积、弹性的原则,综合考虑产品、节拍、检测线条数、设备、人员、物流与运输、生产方式、厂房结构及面积、检测线的工作长度、投资等因素,并结合各布局形式的特点,进行平面布局图设计。以下分类介绍常见的两种布置形式,供平面设计参考。

①U 形布局。将检测线分两段,然后水平排列,呈U 形状分布。该布局的特点是检测区域长度较小,但宽度较大,且车辆需转弯,物流没有直线型布局顺畅。该布局适合车间长度小、宽度较大的情况。检测线工艺布局(U型)如图2所示。

图2 检测线工艺布局(U型) Fig.2 Process layout of inspection line (U type)

②直线型布局。整条检测线呈直线分布。该布局特点是车辆转移物流较好,不用转弯,但检测区域相对狭长。这种布局适合车间长度方向较长,宽度较小的情况。

检测线工艺布局(直线型)如图3所示。

图3 检测线工艺布局(直线型) Fig.3 Process layout of inspection line (linear type)

8 结论

检测线承担整车下线性能检测任务,是整车出厂前最后的质量保证手段。检测线开发设计是汽车总装工程设计中的一项重要工作。本文提出的纯电动乘用车总装检测线设计的主要方法与要点内容,在本公司新能源工厂的规划设计中得到充分使用及验证,效果显著,极大地提高了总装检测线的规划设计效率及正确性,降低了设计成本。当然,要开发出一条既符合经济规模、达到世界先进水平,又适合将来产品发展需要的纯电动乘用车总装检测线,除遵循上述基本步骤、方法及要点内容外,还需综合考虑生产企业的实际情况、汽车市场供需、投资成本、维修成本、能耗等方面, 同时也需要工程技术人员密切关注纯电动汽车的发展动态及新标准的发布。今后,智能驾驶技术也将会快速发展并广泛应用,相应的检测技术也需作相应变化。只有紧跟当代科技发展步伐,不断创新应用新的检测技术,方能正确开发出一条高效、节能、实用的纯电动汽车总装检测线。