汽车涂装空腔蜡注蜡工艺技术浅析

2021-03-12刘国涛上汽通用五菱汽车股份有限公司青岛分公司涂装车间山东青岛266555

刘国涛 (上汽通用五菱汽车股份有限公司青岛分公司涂装车间,山东青岛 266555)

0 引言

近20年来,中国汽车产业的发展速度飞快,并且稳步上升,目前的产量保持在每年15 %的增长速度。随着保有量的快速增长,消费者也逐渐开始对汽车服务提出了更高的要求,对汽车的性能、质量也开始理性认识,因此,这就给汽车生产者提出了新的要求,不仅要保持汽车的产量,同时也要保证汽车的性能质量,尤其要注重涂装防腐方面的工作。

涂装车间的生产工艺主要集中在两大区域:第一区域是电泳防腐,主要包括前处理、磷化、水洗、电泳、烘干,主要的功能是防止白车身生锈;第二区域是面漆喷涂,主要包括中涂层、色漆层、清漆层、注蜡等,主要的功能是展示靓丽的外观和优良的防腐性能。其中,涂装车间的空腔注蜡工艺作为涂装最后一道防腐工作在国内外各个汽车生产厂家得到了广泛应用,如大众、北京奔驰、捷豹路虎、吉利汽车、华晨宝马、上汽通用五菱等汽车生产线都采用了空腔注蜡的工艺。

德国大众于1979年获得“空腔注蜡工艺”的专利,1981年以后该工艺在世界各大汽车生产线投入使用,广泛应用于福特、大众、通用等车型。

初期的空腔蜡为溶剂型蜡,其中的挥发性有机化合物(VOC)的含量大约在30 %左右,对员工的健康以及大气环境造成不良影响。随着科技的发展,有机溶剂的添加得到有力的限制,其中的VOC含量也降低至0.4 %,目前比较环保和先进的空腔蜡是水基型蜡。

1 空腔蜡的分类及工艺要求

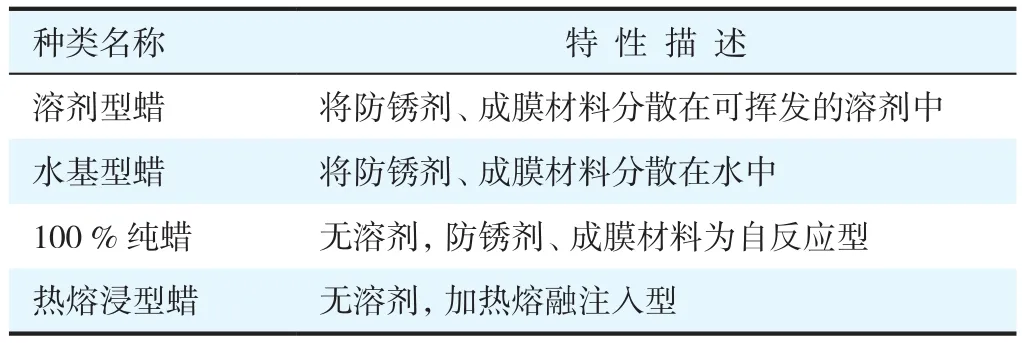

1.1 空腔蜡的分类

空腔腊的分类见表1。

表1 空腔蜡的分类Table 1 Classification of cavity wax

1.2 溶剂型蜡的工艺特性及贮存条件

1.2.1 工艺特性

(1) 外观为均匀的细腻浅色膏状物,无稀稠分层、凝固和异物;

(2) 工艺温度≥100 ℃,该温度为空腔蜡的熔点,80 ℃无流挂、无变色;250 ℃为燃点,具有爆炸的可能性;

(3) 旋转黏度(23 ℃):100~450 mPa·s;

(4) 流动性(23 ℃):5~20 cm ;

(5) 渗透性(23 ℃):≥15 cm ;

(6) 耐冷弯性:-35 ℃,无裂纹、剥离现象;

(7) 耐候性:720 h湿热和烟雾试验无生锈腐蚀、吸潮现象等,不影响汽车的清漆涂层、橡胶和塑料部件。

1.2.2 贮存条件

存放在通风、阴凉、干燥、远离货源及热源处,贮存期为18个月,温度为5~30 ℃。

1.3 水基型蜡的工艺特性及贮存条件

将防锈剂的成膜材料分散在水中,制成水基型蜡,其组成包括防锈剂、矿物油、乳化剂、蜡、水等,水作为其他组分的分散介质,能够让各个组分均匀地分散在其中,形成性能稳定的混合物。

1.3.1 工艺特性

(1) 外观为浅黄色流体状物,有轻微的气味;

(2) 固体分为57 %,密度为0.95 g/mL,黏度为65 mPa·s;

(3) 弱碱性,对皮肤、眼睛无刺激作用;

(4) 闪点高于140 ℃,不具有爆炸性;

1.3.2 贮存运输

运输需要增加保温车,25 ℃左右恒温保存。

2 空腔蜡注蜡的工艺要求

(1) 注蜡位置有严格的要求,必须保证蜡膜能够全部覆盖工艺的范围,达到防腐的要求;

(2) 注蜡的流量和时间根据产品车身的特性而定;

(3) 工艺孔要有明确的密封;

(4) 完成注蜡以后,必须检查密封情况和清洁封口,防止蜡的流淌和污染;

(5) 定期检查注蜡喷嘴的损耗,注蜡设备的气压和运行状态;

(6) 保持注蜡间的环境清洁,为员工提供优良的工作条件。

3 设备系统的组成

3.1 溶剂型蜡的注蜡输送系统

图1 溶剂型注蜡设备Figure 1 The injection equipment of solvent wax

溶剂型空腔蜡的输送系统示意图见图1,其由注蜡储存罐、搅拌器、注蜡泵、注蜡管路、输蜡阀、注蜡喷嘴、注蜡枪组成。注蜡泵运行的压力约为225~675 kg,当注蜡泵处于运行状态时,罐体内的搅拌器同时启动,增加蜡的流动性使之能够均匀贮存,注蜡时液压泵输送到注蜡间,蜡经过管路由注蜡枪嘴,在压缩空气的推动下,形成扇状的蜡雾注入车身内腔中,注蜡量由注蜡的时间和流量决定。

3.2 热熔浸型的空腔注蜡

热熔浸型蜡的输送系统与普通溶剂型蜡的输送系统没有太大的区别,可以参考溶剂型注蜡设备输送系统,唯一的区别是注蜡的流量不同。

为了让蜡能够有较好的流动性,在车身内腔的表面形成一层优良的蜡膜,需要在车身预热烘房对车身的表面及腔体进行加热,注蜡前使车身升温至设定的温度。

4 注蜡方式及优缺点分析

注蜡方式分为人工注蜡和自动注蜡。人工注蜡是较为简单的操作,使用的设备也较为廉价和简单;自动注蜡设备较复杂,车身在升降架上运行至注蜡槽的上方,升降架下降至固定位置后,固定装置定位,夹紧车身,为注蜡做好准备。蜡经过管路由喷嘴注入车身内腔中。汽车生产采用哪种注蜡方式,主要基于车型的售价和成本考虑,当前,国内汽车价格低廉的厂家一般都采用人工注蜡的方式。

4.1 人工注蜡的优缺点

(1) 效率低,由于人工注蜡的操作会出现疲劳的问题,效率较低。

(2) 一致性差,人工注蜡受到工人熟练程度、技术水平的影响,难以保证注蜡工艺的一致性。

(3) 环境差,工作环境恶劣,操作者处于有害气体、噪音的工作环境下,对人体健康造成危害。

(4) 人工管理的成本较高。

4.2 自动化喷蜡的优缺点

(1) 高度的自动化程序;

(2) 工作效率高,提高企业的生产效率;

(3) 整个工艺的生产流程稳定,提高产品的一致性;

(4) 可以执行一些手工测试困难或者不可能进行的测试;

(5) 能够更好地利用资源,将繁琐的任务进行自动化操作,并提高准确性;

(6) 有些人工操作无法用机器取代,需要人工判断的结果,无法用自动化设备;

(7) 实行自动化控制和管理,技术性较强,对工作人员的技术业务素质要求较高,必须要具有一定的文化水平和专业知识,而且经过专门培训的人员才能胜任。

5 注蜡系统共性问题及措施

5.1 车身表面蜡的“流痕”问题

“流痕”是指空腔蜡加注完成后,多余的蜡通过缝隙或者其他工艺孔流淌出来,增加了擦蜡工人的劳动强度,影响购车者的心情,间接影响汽车的销售。发生的原因:注蜡的流量太大和时间太长,注蜡量过多,通过流量和时间的关系计算合适用量或者使用蜡塞堵塞工艺孔防止蜡的流淌。另外水基型蜡可以增加红外加热系统,加速其干燥固化。

5.2 注蜡枪的堵塞问题

空腔蜡通过输送系统到达蜡枪后,通过压缩空气加压至枪头,形成喷雾状的蜡雾,均匀地喷涂在车身内腔,使用的次数和数量达到一定程度后,蜡雾风干凝固,堵塞出蜡口,所以,一般要求定期清洗枪头,减少堵塞的问题。

5.3 注蜡头的损坏问题

注蜡头与密封头材料为耐高温的发泡塑料板,吊具下降,车身注蜡时与注蜡头直接接触,注蜡头承受车身与吊具的质量,积累后注蜡头表面会出现细小的裂纹,一旦发现裂纹要及时更换。裂纹喷射出来的蜡会吸附在车身表面形成蜡雾,污染车身。

5.4 注蜡管破裂问题

注蜡的波纹管为不锈钢材质,厚度大约在0.8 mm,在注蜡过程中,注蜡管会经常承压和拉伸,长时间的拉伸会使注蜡管产生应力集中,从而破裂,破裂处喷射出的蜡会污染环境和车身。

6 工艺提升与探讨

结合目前上汽通用五菱青岛分公司以及其他工厂注蜡设备的运行经验,并且总结注蜡过程中出现的问题,新型的溶剂型注蜡设备还有很大的提升空间和优化过程。

第一,人工注蜡通常分为4个枪站,目前这4个枪站的压力是不同的,压力与管路的距离有一定的关系,距离远的压力损失更大,最终的压力达不到工艺要求的范围,所以,应该在远距离的枪站增加压力调节设备。

第二,溶剂型蜡不可避免地会对环境造成污染、对人体健康产生影响,所以建议有条件的汽车厂家应该使用水基型蜡,减少VOC对环境的污染,有利于操作者的健康,同时也有利于涂装的消防设计和生产线布置。空气污染的治理是生存需要,国家会不断出台强硬的环保措施,水性产品的推广和应用已经非常紧迫和重要。

第三,注蜡间的循环风系统、排风系统结合具体的生产量,需要对过滤网更换周期进行定义,确保生产效率,对注蜡间的地面也要定期清理,防止人员滑倒,避免风险。

7 结语

空腔蜡注蜡工艺作为一项新型的防腐工艺,在电泳漆防腐的基础上,进一步保证车身空腔位置、焊缝、折边位置的防腐性能,空腔蜡从最初的溶剂型蜡发展到目前的环保型水基型蜡的使用,取得了巨大的环保效益。涂装作为汽车生产基地安全要求级别最高的车间,水基型蜡将防锈剂、成膜材料分散在水中,可以消除贮存、运输、施工的火灾危险性,有利于涂装的消防设计和生产线布置,建议有条件的厂家升级和使用水基型蜡为宜。