无溶剂环氧涂料的设计和施工

2021-03-12中远关西涂料化工天津有限公司天津300457

毛 周 (中远关西涂料化工(天津)有限公司,天津 300457)

0 引言

装备制造业是我国工业经济的重要组成部分。因此,每年用于海工设施、工业钢结构、各种储罐和管道等用途的防腐涂料需求甚多。随着我国经济体量的逐年增大,防腐涂料用量连年攀高。随之带来的问题就是VOC(挥发性有机化合物)排放量逐年增加。随着工业污染的加重,我国对减少和控制涂料的VOC排放日益重视。2015年,政府颁布了VOC消费税法规,开始对高排放的涂料企业征税,同时还指导和敦促地方环保部门制定严格的涂料施工排放法规,限制高VOC涂料的施工。这些措施都旨在推动环保涂料的发展、保护生态环境[1-4]。

环氧涂料作为工业防腐涂料的核心产品,尤其是在重防腐领域有着不可替代的作用。该类型产品的环保化发展必然是防腐涂料进步的重头戏。长期以来,环保型环氧涂料的设计主要有2条思路,其一是水性化,其二是无溶剂化。

在ISO12944—2018标准中,水性环氧防腐涂料在腐蚀环境 C3及以下的防腐领域和生产集中度很强的集装箱涂料领域已有应用。但是存在着冬季施工难、废水处理贵、体积固体分低、冬季贮存要求高等缺点,而且在性能上要达到重防腐领域的应用标准还有较长的路要走。而无溶剂产品则不然,无溶剂环氧产品有溶剂型环氧涂料30多年的技术经验作为依托,可以很容易地应用于施工条件简易、防腐要求高的工业防腐涂装场合。而且具有冬季易施工、工业危废产生少、体积固体分接近100%、贮存环境要求不高等优点。

本研究根据行业标准和涂料用户的实际需求,研究和设计了无溶剂环氧涂料产品,并应用于实际工程项目中,性能优异,完全可以替代传统溶剂型环氧涂料和水性环氧涂料。

1 涂料设计

1.1 产品的性能要求

环氧防腐涂料因具有漆膜致密、附着力强、原料廉价易得、坚韧耐磨、耐化学腐蚀等特点,被广泛应用于工业防腐用途[5]。溶剂型环氧涂料含有芳烃、酯类、酮类等溶剂,这些溶剂大多有毒,挥发后对环境造成较大污染。无溶剂环氧防腐涂料除了需要具有上述性能特点外,还要达到无挥发性有机化合物(VOC)排放的要求。

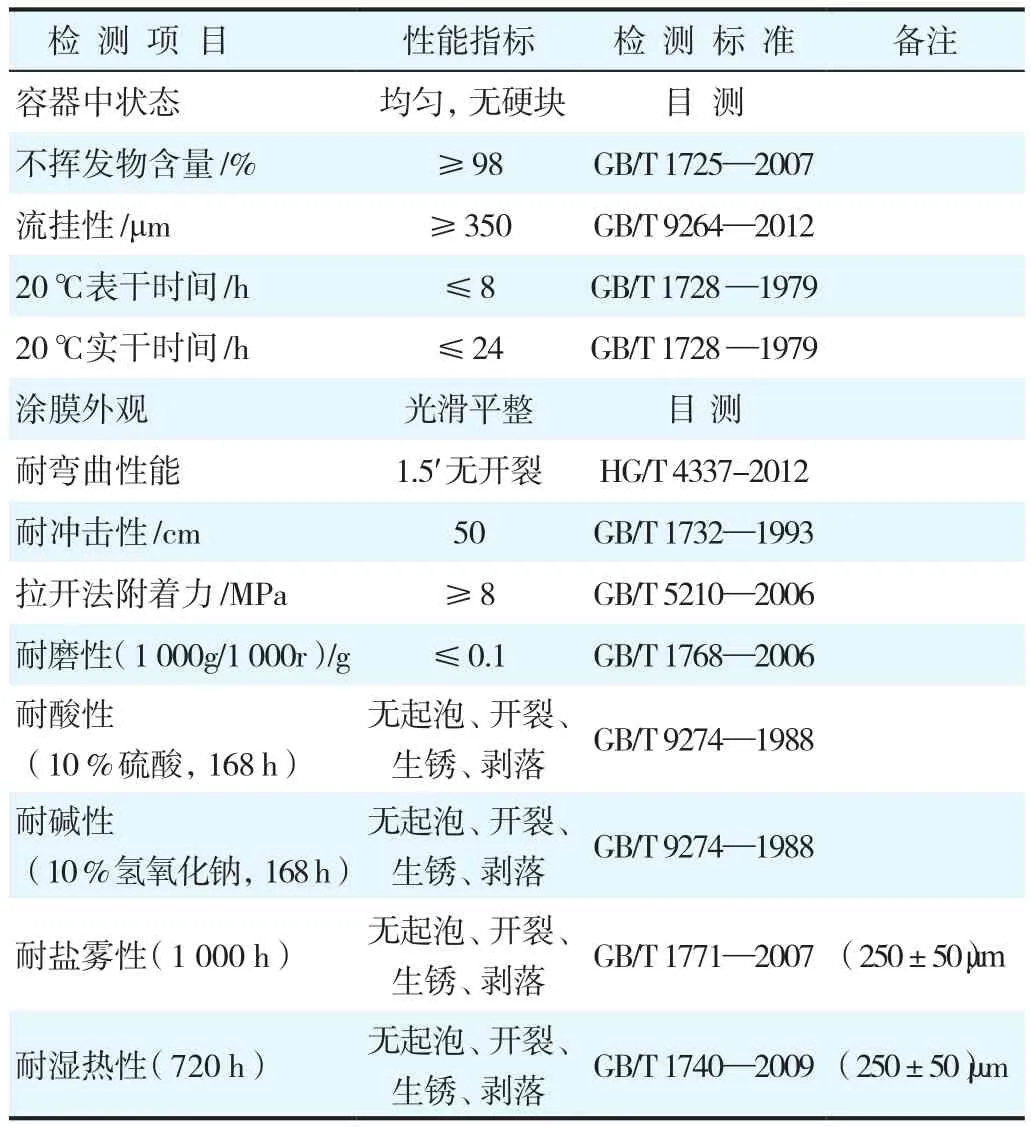

根据行业标准HG/T 5177—2017用 《无溶剂防腐涂料》 的要求,无溶剂环氧涂料应具有的性能指标见表1。

表1 无溶剂环氧涂料的性能指标Table 1 Performance index of solvent-free epoxy coatings

1.2 涂料的配方设计

以HG/T 5177—2017标准为功能目标,通过调整原料,选出最佳配方。

1.2.1 主要原料的选择

大部分涂料均都由成膜物质、颜填料、助剂和稀释剂四大部分组成,而无溶剂环氧涂料,不再含传统意义上的二甲苯、丁醇、酮类等挥发性有机溶剂。在成膜树脂方面,一般选用相对分子质量较小的双酚A树脂和双酚F树脂(图1)。这是因为在相对分子质量较小的情况下,双酚A和双酚F树脂有较好的流动性。其中双酚F环氧树脂因分子结构的重复单元减少了2个甲基,分子间运动阻碍更小,所以黏度更低、流动性更好。将两者进行复配,双酚F环氧树脂能起到增加流动性的作用,双酚A环氧树脂提供较高的性价比。同时为了获得良好的施工性,还需要使用单官能团的环氧活性稀释剂作为黏度调节剂,因其反应性和不挥发性,可保持产品的无溶剂特性。

图1 成膜树指Figure 1 Film-forming resin

在固化剂方面,一般环氧涂料用固化剂产品有聚酰胺、酚醛胺、聚醚胺、脂环胺等。其中,聚酰胺产品黏度较高,多为溶剂稀释后使用,难以达到无溶剂产品的要求。脂环胺活化性低,反应需要预混活化,施工性不佳。比较理想的是酚醛胺和聚醚胺固化剂,而且这两类固化剂原料市场较成熟,供货商较多,便于产品稳定性和性价比的提升。

在颜填料的选取方面,本研究选用低吸油值的滑石粉配合云母粉。滑石粉是一种良好的惰性填料,主要成分为Mg3[Si4O10](OH)2,晶体呈假六方或菱形的片状,相对密度只有2.6,这些特性相对于硫酸钡等微观呈球状的填料可有效降低小分子树脂固化后的内应力,增加漆膜强度。云母粉为片状结构,在漆膜里形成迷宫效应,可延长水汽渗入的路径,增加防腐性[6]。

主要原材料的规格指标见表2。

表2 主要原材料的规格指标Table 2 Specification index of main raw materials

1.2.2 配方结构和填料的搭配

对填料的搭配进行试验的目的:1)调整出合适的施工性能,使漆液有较好的流动性,适合于重防腐施工的无空气喷涂工艺;2)同时调整合适的颜基比,并利用云母粉的片状结构,达到较好的防腐性和经济性。

设计配方的固定要素:根据溶剂型重防腐涂料的一般性数据,本研究将涂料配方的基础数据加以固定,PVC(颜料体积浓度)设置为30 %~40 %,固化剂的活泼氢当量与环氧当量之比设置为1.0。

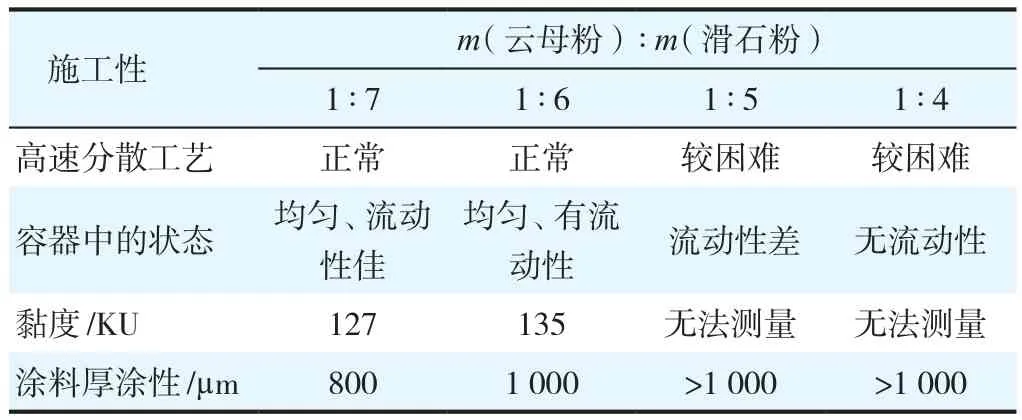

设计配方的变动要素:配方主体结构确定后,通过调整云母粉和滑石粉的质量配比(表3),调节配方的施工黏度。

表3 填料配比对施工性的影响Table 3 Influence of filler ratio on workability

表3结果表明,当云母粉和滑石粉的质量比在1∶5及以下时,漆浆黏度较大、流动性差,不适合喷涂施工。当其质量比为1∶7和1∶6时,涂料的流动性较为理想。其中1∶6的配比,云母粉用量稍多,理论上防腐性更好,因此选择云母粉和滑石粉的质量之比为1∶6。

1.2.3 关于固化剂的选择

本研究选择了酚醛胺和聚醚胺两种原料作为固化剂部分。理论固体分均为100%。在确定配方前,单独对环氧树脂和固化剂之间的配合性进行清漆的性能考察(表4)。

表4 固化剂的选择Table 4 Selection of curing agent

表4结果表明,用环氧树脂分别和两种固化剂配合,均能够获得物理性能较好的致密漆膜,活化期基本可以满足应用需要。

1.2.4 基本配方的形成

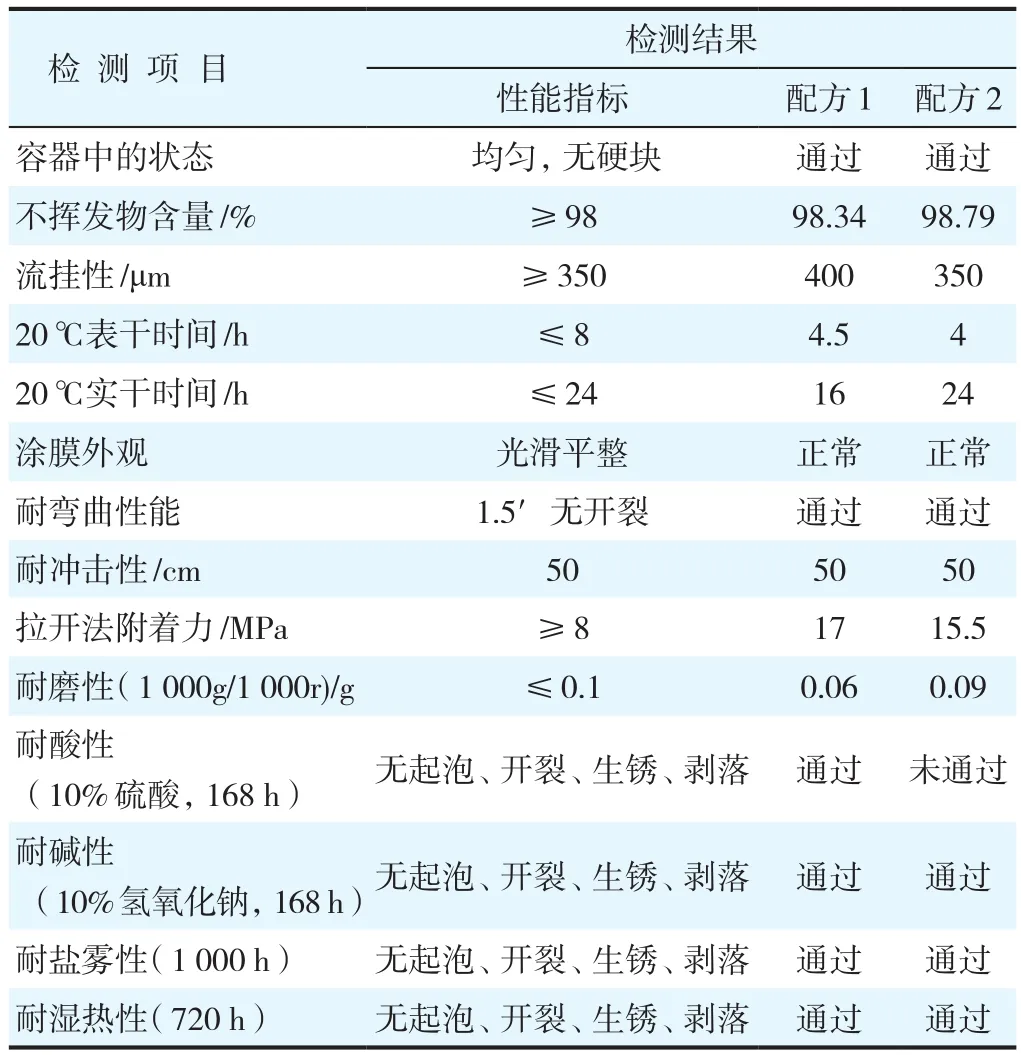

经过以上试验,设计出表5配方,其涂料性能检测结果见表6。

表5 无溶剂环氧涂料的配方Table 5 Formula of solvent-free epoxy coatings

表6 无溶剂环氧涂料的性能Table 6 Performance of solvent-free epoxy coatings

经综合考量,在颜填料和树脂保持一定的情况下,使用酚醛胺的配方综合性能较好。使用聚醚胺的配方在同等条件下机械性能和耐酸性较差,干性稍慢且影响厚涂性。

1.3 产品设计总结

经过以上试验,当滑石粉和云母粉质量配比适当,配合使用高固体分酚醛胺固化剂,可以获得较好的施工性和防腐性,性能上可以满足HG/T 5177—2017标准的要求。

2 涂料施工应用情况

因国家对各施工单位的VOC排放控制越来越严格,故客户对无溶剂产品非常重视,因此产品很快在华东某海工项目的水舱内进行了涂装。

2.1 表面处理

在相对湿度为75%的室内厂房进行表面处理。采用喷砂除锈与机械除锈相结合的方式打掉构件表面的浮锈、氧化皮,除锈等级达到ISO 8501—2007要求的Sa 2.5级以上。除锈之后在1 h内完成清洁吹扫,随后立即进行涂装施工。

2.2 涂料的喷涂

2.2.1 涂装工具

根据现场条件和用户对施工效率的要求,采用无气喷涂的工艺对该涂料进行施工。设备为长江GPQ6C型无气喷涂机,其参数:压力比65∶1;涂料排量25 L/min;进气压力0.3~0.6 MPa。

2.2.2 涂装要求

环境条件:湿度75%;温度28 ℃;露点温度23.15 ℃。环境温度高出露点温度4.85 ℃,可正常施工,无结露的风险。

2.2.3 配漆

使用电动工具搅拌涂料主剂,无明显沉淀物,加入固化剂后很容易搅拌均匀,工人反映气味很小。涂料施工过程耗时约1 h,涂料在桶内无明显增黏现象,整个过程温度升高约1.5 ℃。

2.2.4 喷涂

待舱室表面处理好后,先用无溶剂环氧漆预涂死角部位,而后进行大面积喷涂。喷涂效果较好,膜厚均匀,无明显流挂(图2)。在喷涂过程中,工人反映气味较小,在封闭空间内飞逸的漆雾很少,易于施工,上膜厚较容易。

图2 喷涂后的舱室Figure 2 Cabin after spraying

2.3 验收

涂膜在24 h后实干。经检验人员验收,数据比较理想。平均干膜厚度550 μm。干燥彻底,漆膜表面光滑平整。

3 结语

从配方设计和施工两方面介绍了无溶剂环氧涂料的研发过程。所研制的无溶剂环氧涂料固体分高、固化速度快、涂膜性能优异,满足环保要求,性能符合相关标准。同时施工性能好,涂装效率高,一次施工可以达到550 μm的干膜厚度,综合成本低。在工业重防腐领域有广泛的应用前景。