高固体分树脂的制备及其在钢结构防腐外面漆中的应用研究

2021-03-12周文杰上海麦加涂料有限公司上海201800

周文杰 (上海麦加涂料有限公司,上海 201800)

0 引言

在钢结构防腐涂装中,外面漆通常采用聚氨酯面漆。在环保压力及水性产品无法完全满足性能要求的情况下,高固体分、低VOC(挥发性有机化合物)含量的聚氨酯面漆无疑是主流选择。通过用丙烯酸单体、相对分子质量调节剂对基础醇酸树脂加以改性,获得高固体分、低黏度、低羟值、低VOC含量的树脂。该树脂兼备醇酸树脂的高丰满度、价格低廉,以及热塑性丙烯酸树脂快干、耐候性、耐化学腐蚀性优良、保光保色性突出等优点,以其为基料制备主剂,采用六亚甲基二异氰酸酯基聚异氰酸酯为固化剂,制备了高固体分、低VOC的钢结构防腐外面漆。该面漆易施工,涂膜干燥快、硬度增长快、耐候性佳且性价比高,是钢结构防腐涂装的理想外面漆。

1 试验部分

1.1 高固体分树脂的制备

采用加聚法,选用丙烯酸单体、基础醇酸树脂等材料制备高固体分树脂。首先制备基础醇酸树脂,其醇超的—OH可以和—NCO反应,再采用滴加的方式将丙烯酸单体接枝到基础醇酸树脂上,以此获得满足要求的高固体分树脂。

1.1.1 参考配方

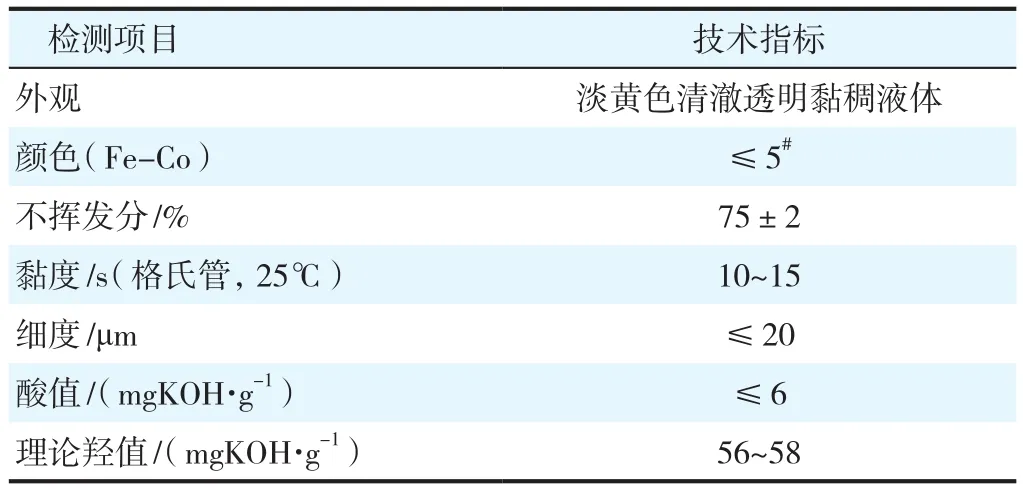

高固体分树指的参考配方见表1。

表1 高固体分树脂的配方Table 1 The formula of high solid resin

1.1.2 高固体分树脂的制备工艺

将组分1中的脂肪酸、季醇、苯酐、顺酐、DBTO、二甲苯(回流)投入到带有搅拌、温控、冷凝器、分水器、滴液漏斗、通N2装置的四口烧瓶中,缓慢升温至(200±2)℃保持,酯化至酸值≤5 mgKOH/g,然后降温至130 ℃以下,投入二甲苯①稀释,制得基础树脂,备用。

将组分2中的TBPB①、St、MMA、BMA、相对分子质量调节剂混合均匀后投入到滴液漏斗中,在(120±2)℃下滴加到基础树脂中,在规定的时间内滴完后保持1 h。然后将二甲苯②、TBPB②混合均匀后投入至滴液漏斗中,在(120±2)℃下开始第2次滴加,在规定的时间内滴完,保持1 h后降温、过滤、出料,制得高固体分树脂,其技术指标见表2。

表2 高固体分树脂的技术指标Table 2 The technical index of high solid resin

1.2 钢结构防腐外面漆的制备

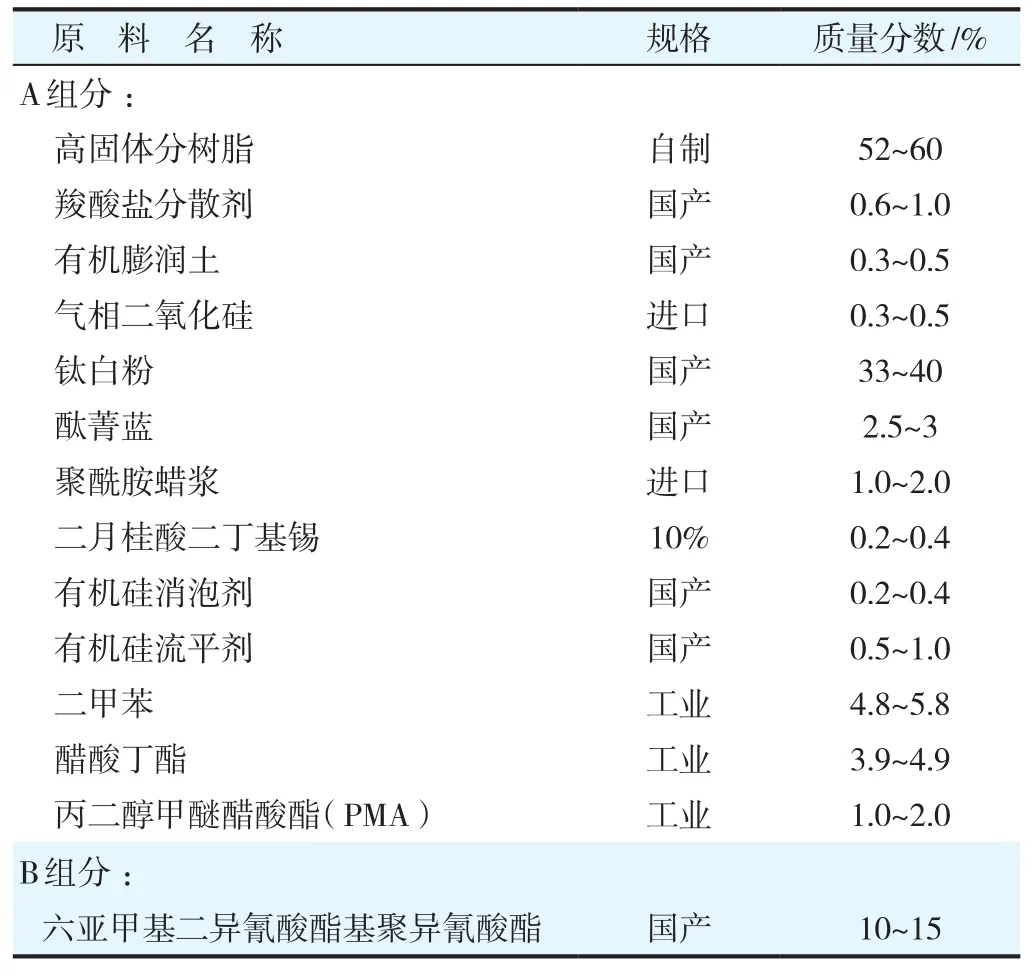

钢结构防腐外面漆的配方见表3。

表3 钢结构防腐外面漆的配方Table 3 The formula of anticorrosive exterior topcoat for steel structure

钢结构防腐外面漆的制备工艺如下:

将高固体分树脂投入至配料缸中,开启搅拌(500~ 600 r/min),依次投入羧酸盐分散剂、有机膨润土、气相二氧化硅、钛白粉、酞菁蓝,继续搅拌(1 000~ 1 200 r/min)10 min,制成预分散漆浆。

将预分散漆浆过砂磨机,研磨至细度≤30 μm,接入调漆缸中,开启搅拌(500~600 r/min)并投入聚酰胺蜡浆,继续搅拌(2 000~2 200 r/min)10 min。待聚酰胺蜡浆分散结束后,继续搅拌(800~1 000 r/min),依次投入二月桂酸二丁基锡、有机硅消泡剂、有机硅流平剂、二甲苯、醋酸丁酯、PMA,分散5 min,制得钢结构防腐外面漆的A组分,与B组分六亚甲基二异氰酸酯基聚异氰酸酯按配比混合均匀后即可使用。施工时按照m(A)∶m(B)=10∶1的比例将两者混合均匀,加入5%稀释剂[m(二甲苯)∶m(醋酸丁酯)∶m(PMA)=5∶4∶1],用高压无气喷涂机进行喷涂,施工状态下VOC为380~400 g/L,湿膜厚度200~250 μm,无流挂、无气泡、漆膜平整,与前道涂层配套良好,完全可以满足要求。

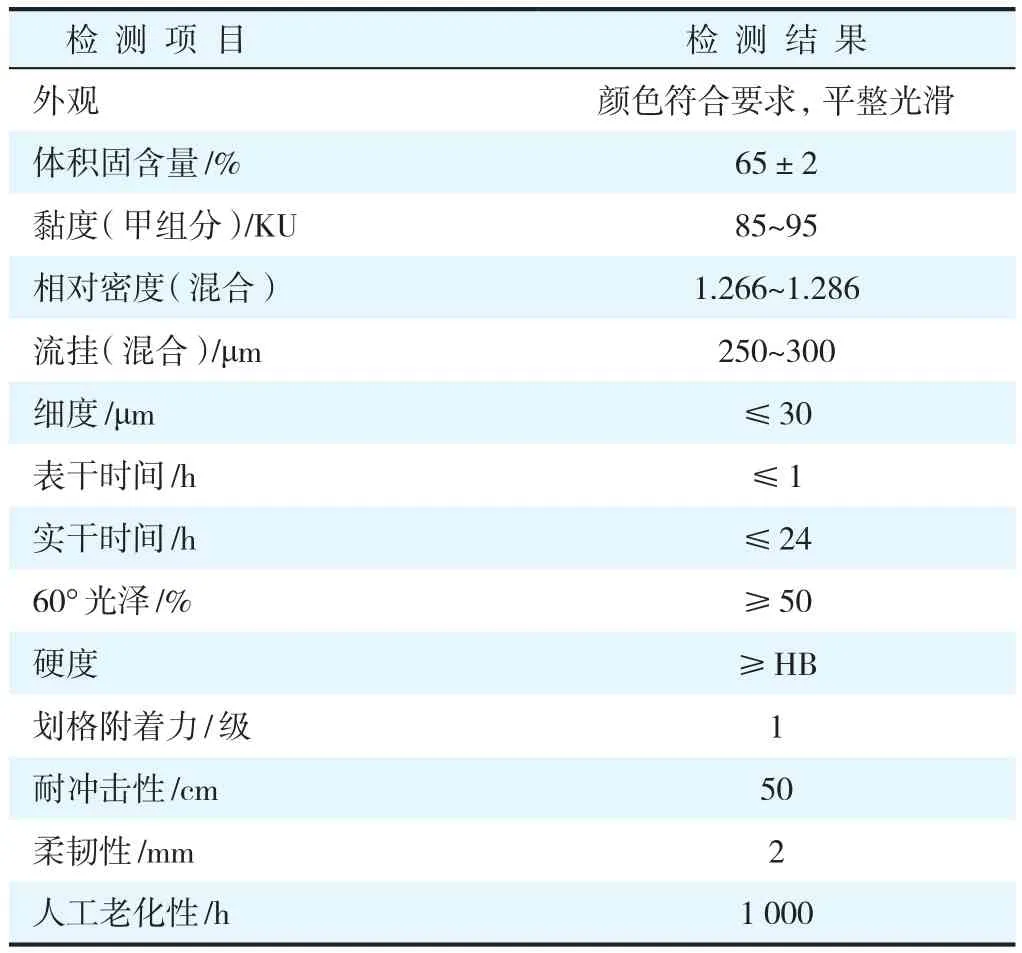

钢结构防腐外面漆的性能指标见表4。

表4 钢结构防腐外面漆的性能指标Table 4 The technical index of anticorrosive exterior topcoat for steel structure

2 结果与讨论

2.1 基础醇酸树脂中多元酸的选择

在制备基础醇酸树脂时,若选择含有共轭双键的不饱和脂肪酸并且用量过多时,其会与丙烯酸单体聚合反应过快并胶化,不易控制。而且这种1,4加成的主反应同时消耗了不饱和脂肪酸的双键,影响漆膜的氧化交联干燥。因此,本研究选择含非共轭双键的不饱和脂肪酸,同时引入顺酐增加基础醇酸树脂中的共轭双键反应活性点,用于和丙烯酸单体共聚。但顺酐用量要适宜,用量过少,无法与丙烯酸单体有效聚合;若用量过多,则易引起胶化。设计顺酐的不同用量,考察了其对高固体分树脂性能的影响,结果见表5。试验表明:当顺酐用量在2 %~4 %时,合成的基础醇酸树脂可与丙烯酸单体进行有效聚合。

表5 顺酐用量对高固体分树脂性能的影响Table 5 Effects of maleic anhydride dosage on the performances of high solid resin

2.2 基础醇酸树脂反应深度的影响

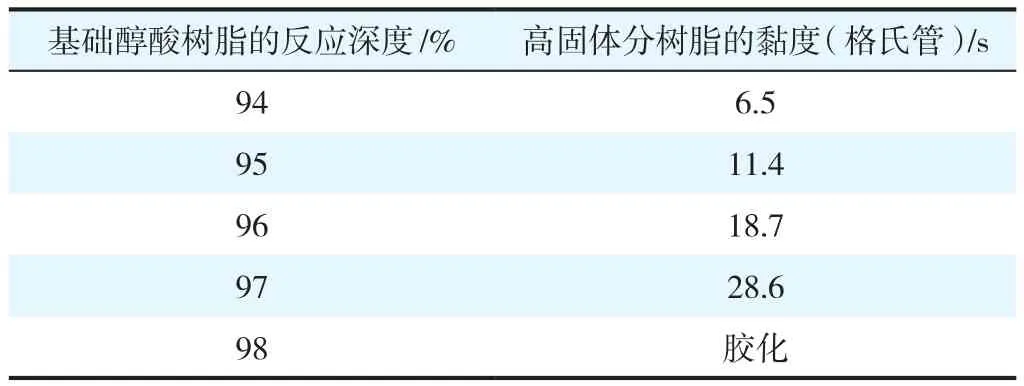

在合成高固体分树脂时,基础醇酸树脂反应深度要控制在合适的范围之内,如果反应深度过高,与丙烯酸单体聚合时所得共聚物的黏度会过高,达不到树脂低黏度的要求。设定不同的基础醇酸树脂反应深度,研究其对高固体分树脂黏度的影响见表6。表6结果表明,当基础醇酸树脂的反应深度控制在95 %~96 %时,可满足要求。

表6 基础醇酸树脂的反应深度对高固体分树脂黏度的影响Table 6 Effects of reaction depth of basic alkyd resin on the viscosity of high solid resin

2.3 制备高固体分树脂引发剂的选择

增加引发剂的用量,可增加反应活性点,提高反应速率,降低聚合物的相对分子质量,进而降低树脂黏度。但如果引发剂的用量过高,就会产生较多的游离体,降低树脂的耐老化性,也会增加不安全因素,本试验选择TBPB为引发剂。TBPB在室温下稳定,储运方便,制备的树脂相对分子质量分布较窄,有利于提高树脂的固体分,试验表明,TBPB的用量以0.4 %为宜。

2.4 聚合反应温度的选择

聚合反应温度越高,引发剂分解得越快,则自由基浓度越高,加快了链增长和链终止,既加快了聚合速率又降低了聚合度。此外,随着反应温度的升高也提高了溶剂的链转移速率,降低了聚合物的相对分子质量及树脂黏度。但温度过高,则反应难以控制。所以聚合温度的选择要参照引发剂的半衰期并与溶剂的沸点相适应,通过试验,本研究选择溶解力好、链转移性及沸点适中的二甲苯为溶剂,确定120 ℃为最佳的聚合反应温度,采用滴加的方式可使反应平稳可控。

2.5 丙烯酸单体用量的影响

丙烯酸单体的用量直接影响涂膜的硬度、干燥时间、耐老化性,若用量过低,对涂膜的以上性能没有明显提高;若用量过大,树脂中游离单体增加,相溶性、耐老化性变差。本试验设计适宜的丙烯酸酯玻璃化转变温度(Tg),丙烯酸单体用量为30 %~40 %即可。丙烯酸单体的用量对钢结构防腐外面漆性能的影响见表7。

表7 丙烯酸单体用量对钢结构防腐外面漆性能的影响Table 7 Effects of acrylic acid dosage on the performances of anticorrosive exterior topcoat for steel structure

2.6 相对分子质量调节剂用量的影响

相对分子质量调节剂起到链转移的作用,可降低聚合物的相对分子质量及树脂黏度。随着相对分子质量调节剂用量的增加,树脂黏度逐步降低,但其增加到一定量后,树脂黏度不再变化。试验表明,相对分子质量调节剂的用量以1 %~2 %为宜(表8)。

表8 相对分子质量调节剂用量对高固体分树脂黏度的影响Table 8 Effects of molecular weight regulator dosage on the viscosity of high solid resin

2.7 防流挂助剂的选择

钢结构防腐面漆在高压无气喷涂时极易出现流挂问题,试验表明,将聚酰胺蜡和气相二氧化硅搭配,可有效解决面漆的流挂问题。

2.8 消泡剂的选择

钢结构防腐面漆在高压无气喷涂时极易出现气泡,试验表明,有机硅消泡剂可有效解决气泡问题。

2.9 固化剂的选择

针对钢结构防腐面漆,可选用的多异氰酸酯固化剂很多。考虑到对涂膜性能要求较高,本研究采用六亚甲基二异氰酸酯基聚异氰酸酯作为固化剂,该固化剂具有优异的耐老化性和防腐性。

3 结语

采用加聚法制备了高固体分、低黏度、低羟值的高固体分树脂,制备工艺简单易控,原料易得。以此树脂为基料,选择合适的分散剂、防沉剂、防流挂助剂、消泡剂、流平剂等材料制备主剂,以六亚甲基二异氰酸酯基聚异氰酸酯为固化剂,制备了满足要求的钢结构防腐外面漆,此面漆VOC含量低、性价比高,可作为钢结构防腐涂装的理想外面漆使用。