基于射线透射技术的干法智能煤矸分选系统的应用

2021-03-12陈田佳陈光林李志强

陈 岩,陈田佳,陈光林,李 雷,李志强

(1.平煤股份煤炭开采利用研究院,河南 平顶山 467000;2.对外经贸大学,北京 100013;3.中平信息技术有限责任公司,河南 平顶山 467000)

1 概 述

平煤股份五矿产能190万t/a,是集团主力生产矿井之一。开采的煤炭发热量大,主要用于炼焦。五矿目前产出的煤炭灰分高,达到40%以上,筛分后的50 mm以上的块原煤中矸石含量通常在70%~85%,甚至更高。从块原煤中人工挑选出煤炭,分选效率受人为因素影响大,不可避免地造成部分原煤的损失;另外现场条件较差,用工人数较多,岗位工人工作量繁重。在此种形式下,使用绿色环保、选煤效率高的分选技术(设备)替代人工手选将成为煤炭企业长远发展的必然选择。因此集团组织调研分选技术(设备),主要包括跳汰、重介质、风选及干法分选等。调研发现,各煤矿、选煤厂均有采用机械化选煤方法替代人工手选的需求,目前,替代人工手选一般采用动筛跳汰、重介浅槽、重介立轮等选煤方法,但这些选煤方法相对人工手选,均存在投资高、工艺复杂、运行成本高、后期水污染处理难度大等缺点;通过调研发现,在干法选煤工艺中,有一种基于γ射线透射技术的干法智能煤矸分选技术不仅结构更加简单,而且不用水或其他介质,同时投资更少、运维成本更低、场地适应性更强。因此平煤股份集团决定引进γ射线干法选煤技术,并结合平煤的煤质要求,进行技术创新研发,研发出平煤自己的干法选煤设备,用以全集团推广使用。

2 γ射线透射技术的行业发展

(1)20世纪60年代,前苏联科学家提出射线分选物料的构思;

(2)20世纪70年代,我国煤炭部成立专门课题组进行射线分选构思实验,先后委托太原院、武汉院进行研究;

(3)20世纪90年代,国家关闭课题组,将实验停止,武汉院自行研发;

(4)2005年,武汉院在梁北煤矿进行双源射线检测物料测试,但结果失败了;

(5)2009年,巨龙融智机电技术(北京)有限公司在前期研究基础上,独力研发γ射线分选技术;

(6)2013年,巨龙融智机电技术(北京)有限公司在昊华能源京城木城涧煤矿使用第一套射线干法选煤设备,获得成功;

(7)2013年,巨龙融智机电技术(北京)有限公司申请并获得干法射线选煤发明专利;

(8)2013年至今,巨龙融智机电技术(北京)有限公司的GDRT智能干选机在国内多地应用,实现工业化;

(9)2017年,平煤集团引进射线干法选煤技术,结合平煤集团的煤质情况,在平煤五矿开发适合平煤的智能干法选煤设备。

3 干法智能煤矸分选系统结构

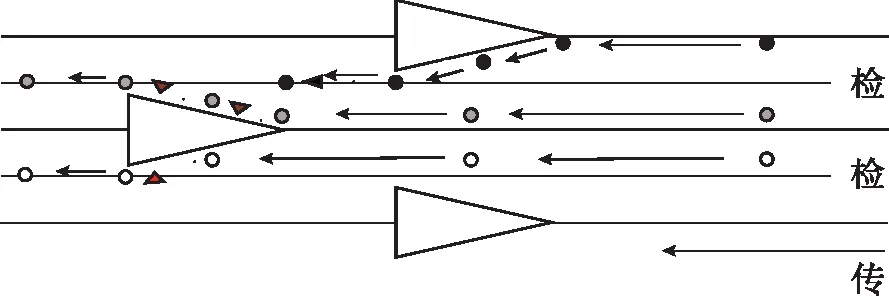

系统主要由给料系统、排队系统、检测及控制系统、执行系统四大部分构成。传送带上设有若干个物料排队通道,每一通道独立运行,提高了整机的运行可靠性。如图1所示。

图1 干法智能煤矸分选系统结构

系统对煤和矸石的识别机理:经筛分后30~400 mm粒度范围的块状原煤由进料斗落到传送胶带上。测量信号由计算机依据识别数学模型进行运算,然后将此值与经预先标定的比较阈值进行比较,若大于该阈值,则被判定单位厚度衰减量过大,即为矸石,反之判断为煤。如为矸石,则经一定时段延时后,当矸石脱离胶带端点下落时,控制程序瞬时打开高压气阀,用高压气流击打矸石,使矸石在抛落过程中改变原轨迹,落入矸石料斗。若被测物单位厚度衰减量小于比较阈值,则被判定为煤,气阀不动作,使之自然抛入煤料斗。

4 技术创新

4.1 分散型、动态线接触式机械排队机构

对基于射线透射技术的干法智能分选系统,物料准确的通过检测点是实现分选的前提,既是待检测物料能够被检测和识别的基础,也是矸石能够被准确击打的保证。排队效果对系统的分选率有直接的影响。在实际生产中,物料在传送带上是无序投放和排列的。生产线上来料的无序性和检测的精准性两者为矛盾体的存在。传统物料排队基本上是基于固定通道的弹簧片拨动的排队方式,一方面由于物料大小不一、形状各异,导致排队效率极低且不够准确;另一方面由于弹簧片固定通道隔板上,导致片状物料容易卡进固定通道板与运输传送带的缝隙中,从而划破运输传送带。通过大量实际物料运行与排队实验的分析和研究,最终采用分散型、动态线接触式机械排队机构。排队机构位于传送带表面上方,在传送带连续运行的过程中,排队机构大小不一、形状各异物料移动到检测中线,使其精准有序地通过检测点。当有物料夹入传送带与排队机构缝隙时,排队器可自动抬起,既保护了传送带,也最大限度地实现了对物料的精确排队。其原理示意如图2所示。

图2 排队原理示意

4.2 复合传感器修正式核物理单光子辐射检测技术

以往射线检测方式仅仅使用的是双能γ射线衍射方式,这种方式在整体可靠性、稳定性及抗恶劣环境上有极大的优势,但由于被检测物料处在运动状态下,对物料的检测时间非常短。而核辐射光子的发射是随机发射,这样在短时间内接收到的光子数目会有较大的随机浮动,通常误差在10%左右。并且光子衍射情况不仅与物料性质有关,而且与物料厚度及形状都有一定关系。这就导致了利用单一检测传感器检测γ射线的衍射状况也必然存在较大的误差,特别是不同性质(例如纯煤、纯矸石、夹矸煤、硫含量较高的煤等)、不同形状的物料均对单一传感器检测产生很大的影响,这样的原因产生的测量误差有20%左右,所以综合误差大概达到30%。而煤和矸石,特别是硬质煤和夹矸煤的理想光子衍射衰减差只有20%左右。这样,单一传感器检测方式往往区分不出矸石和煤快,特别是外形不一的矸石和煤。通过采用复合传感器在线检测方式,利用主传感器检测衰减强度,利用辅助传感器检测衍射角度和衍射强度,建立以衰减强度、衍射角度、衍射强度、物料形状及密度等级为自变量和函数的全新数学模型,克服单一传感器检测产生的误差,实现煤和矸石的准确区分,使系统实现了实用化。

5 样机测试

经过技术论证后,集团决定在原五矿手选车间改造测试设备,对干法智能分选系统进行现场工业性试验,考察样机的配套性、关键技术指标、关键元部件的性能、适应性、可靠性、安全性水平等,保障样机功能的实现。且要求安装、调试期间不影响原生产系统正常运行。

经五矿、平煤信息充分现场论证后确定实施方案,并经15 d紧张施工、调试,基于射线透射技术的干法智能煤矸分选系统于2018年调试完毕。

基于射线透射技术的干法智能煤矸分选系统在五矿安装调试完毕后,集团、中平信息、五矿联合对分选效果进行了测试并记录,如表1、表2。

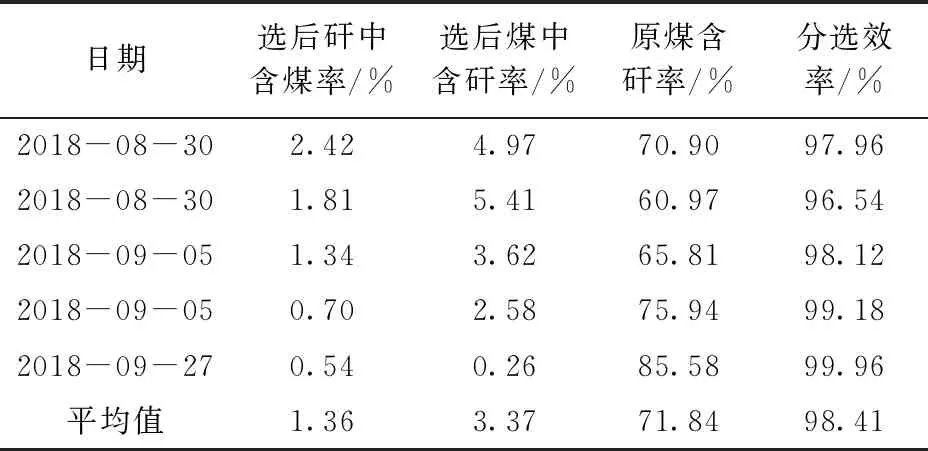

表1 30~80 mm系统实测数据

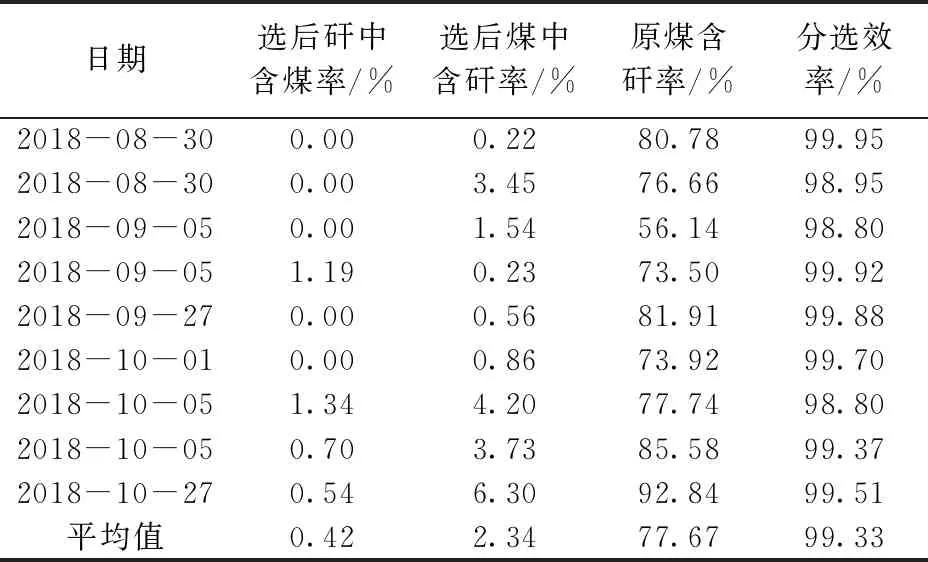

表2 80~200 mm系统实测数据

测试结果小结:

(1)30~80 mm系统,选后矸石含煤率最低达到0.54%,平均含煤率1.36%;矸石选净率最高达到99.96%,平均矸石选净率98.41%。

(2)80~200 mm系统,选后矸石含煤率最低达到0.00%,平均含煤率0.42%;矸石选净率最高达到99.95%,平均矸石选净率99.33%。

从测试数据上可以看出,基于射线透射技术的干法智能煤矸分选系统在五矿的技术创新改进是完全成功的。30~200 mm阶段的最终分选结果远高于预期值的选后矸中含煤3%、矸石选净率90%;并在吨煤分选成本、分选精度上具有水选及其他干选方式无可比拟的综合优势。

6 结 语

应用基于射线透射技术的干法智能煤矸分选系统对原手选车间进行改造,不需要新增厂房,同时该系统施工方便快捷、工期短,可结合煤矿工作特点,利用强制检修时间开展安装,对生产几乎不造成影响,有利于企业提高生产效率和经济效益。