重介浅槽分选机排料轮的优化设计

2021-03-12李宁

李 宁

(1.天地(唐山)矿业科技有限公司;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063000)

《世界能源中国展望》报告中提出,中国在将来一段时间内的主要能源仍将是煤炭。而且到2030年为止煤炭在一次能源中的比例在50% 以上。从煤炭用途分类来看,动力煤占主导位置,百分比达到50% 以上。动力煤选煤工艺有跳汰排矸、旋流器排矸和重介浅槽分选机排矸。由于重介浅槽分选机结构简单、处理量大、分选粒度宽、适应力强、分选时间短、自动化程度高等优势,在很多选煤厂逐步取代了其它选煤排矸方式。

重介浅槽排料轮是排料装置中重要的部件之一,所以有必要对排料轮进行分析。浅槽排料轮每年都会经历106以上的应力循环,所以排料轮的失效形式为疲劳破坏。由于浅槽排料轮的结构复杂,很难用理论公式进行结构优化,因此利用CAE技术对排料轮肋板进行优化设计,缩短产品开发时间。

1 重介浅槽分选机概述

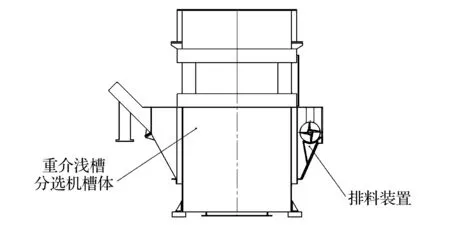

重介浅槽分选机是根据物料的密度进行分选,对于高于介质密度的轻产物会漂浮在上方,在水流和排料轮的作用下流过溢流堰;而高于介质密度的重产物会沉到下面,通过重介浅槽下面的刮板刮出重介浅槽分选机(图1)。现在对重介浅槽分选机的节流和节能研究很少,为了有效降低流量、节约电能,从而提高企业的经济效益,开发了重介浅槽分选机的排料轮装置,排料轮能够更加快速有效地将漂浮物排除浅槽。与传统的浅槽重介分选机仅仅靠介质流将漂浮物冲出溢流堰相比,排料轮能够有效地减少介质循环量,从而可以减小介质泵功率而节约电能[1]。

图1 重介浅槽分选机结构

2 排料轮的疲劳应力与挠度计算

2.1 疲劳类型

工程装备中多数机械零部件承受的工作载荷都是随时间而变化的波动载荷,结构零部件在循环载荷作用下,在某个或某些高应力部位产生损伤并逐渐累积,导致性能退化,裂纹萌生、扩展,直到完全断裂的失效形式,称为疲劳失效[2]。

机械零部件的疲劳失效有高周疲劳、低周疲劳、高温疲劳、热疲劳、腐蚀疲劳等疲劳失效形式。

(1)高周疲劳:指结构零部件在低于其屈服强度的循环应力下,经历104~105次以上的应力循环产生的疲劳失效。高周疲劳应力较低,材料处于弹性范围内,也称为应力疲劳,它是机械结构与零部件最常见的疲劳形式。

(2)低周疲劳:结构零部件在接近或超过其屈服强度的循环应力下,在低于104~105次载荷循环产生的疲劳失效。由于其应力超过了弹性极限,产生较大的塑性变形,探伤控制变量为应变,也称应变疲劳。

(3)高温疲劳:在高温环境下,零件承受循环载荷发生的疲劳失效。

(4)热疲劳:在循环变化温度条件下,引起结构零部件中的应力或应变循环变化,这种循环应力与循环应变产生的疲劳称为热疲劳。

(5)腐蚀疲劳:在腐蚀介质(如酸、碱、海水、淡水、活性气体等)和循环载荷联合作用下产生的疲劳。

2.2 疲劳分析

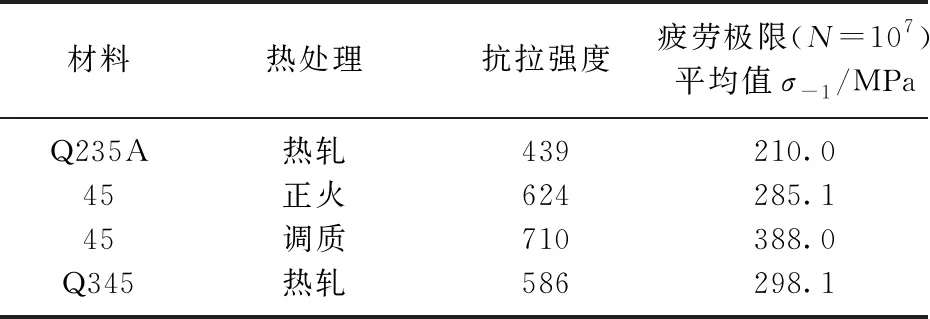

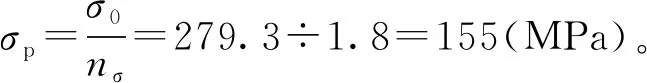

根据浅槽排料轮的工作情况可知,排料轮的失效形式为高周疲劳破坏,适用于高周疲劳分析方法为名义应力法。名义应力法是以零部件上最大的名义应力值为控制参数进行疲劳强度设计,它是假设零构件没有初始裂纹,应用标准试样实验得到疲劳极限,S-N曲线及疲劳极限图等,在考虑零构件由于尺寸、表面状态及几何形状引起的应力集中等因素而进行的疲劳强度设计。同时又分为无限寿命设计和有限寿命设计,对于有限寿命设计来说,疲劳损伤累计理论是其重要依据[2];而对无限寿命设计主要是计算其安全系数。由于浅槽排料轮为长时间运转零件,所以本文采用无限寿命设计。常用的国产机械材料旋转弯曲疲劳极限见表1,对于结构钢弯曲脉动循环应力采用经验公式σ0=1.33σ-1。排料轮的材料选为Q235,则σ0=1.33σ-1=1.33×210=279.3(MPa)。

表1 常用国产机械材料的旋转弯曲疲劳极限

由于载荷为横幅不对称循环,故安全系数为:

式中,nσ——计算的安全系数;

σ-1——材料在对称循环下的疲劳极限,MPa;

Kσ——弯曲和扭转时的应力集中系数;

ε——尺寸系数;

β——表面系数;

φa——不对称循环系数,计算式为φa=(2σ-1-σ0)/σ0;

σa——应力幅,MPa;

σm——平均应力,MPa。

2.3 挠度计算

排料轮肋板长3 000 mm,轴长3 700 mm。

对于一般用途的轴许用挠度为:[δ]=(0.0003~0.0005)×3700mm=(1.11~1.85)mm。

对于梁的许用挠度为:[δ]=(0.0013~0.002)×3000mm=(3.9~6)mm。

3 排料轮的优化设计

优化设计指的是一种方案可以满足设计要求,而且需要的支出最小。优化设计有2种方法,即解析法和数值法,解析法是通过求解微分与极值进而求出最小值,数值法是借助计算机和有限元通过反复迭代逼近求出最小值。由于解析法需要列方程求解微分方程,对于复杂的问题列方程和求解微分方程都是比较困难的,所以解析法常用于理论研究,工程上很少使用。本文利用CAE技术进行优化设计[3]。

3.1 有限元分析

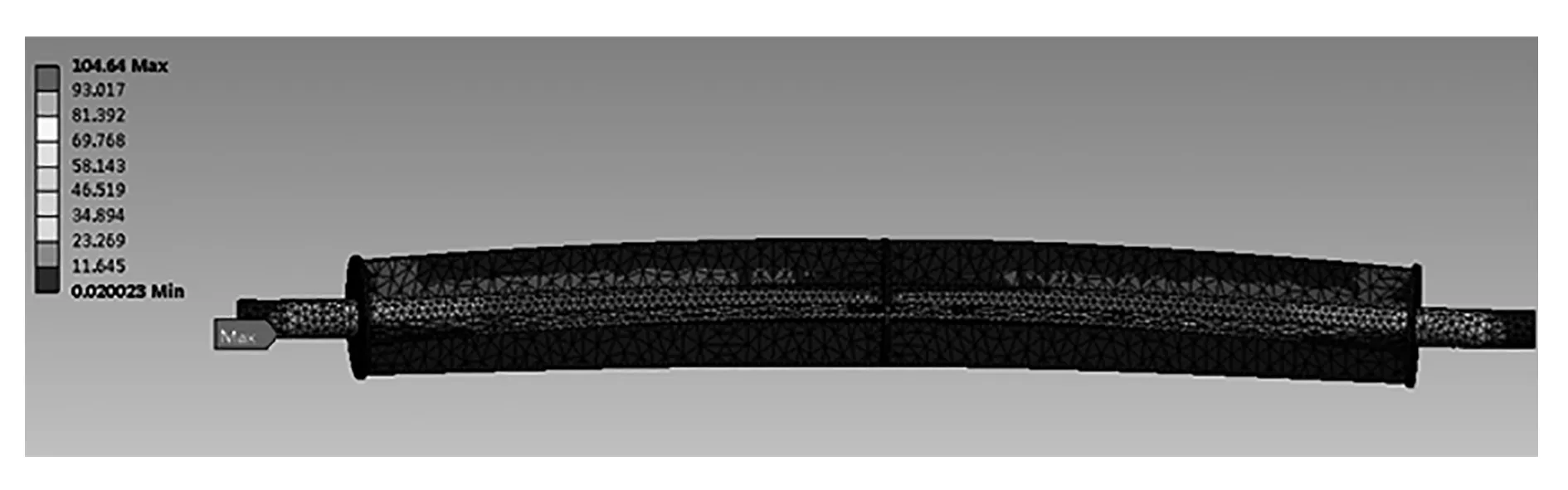

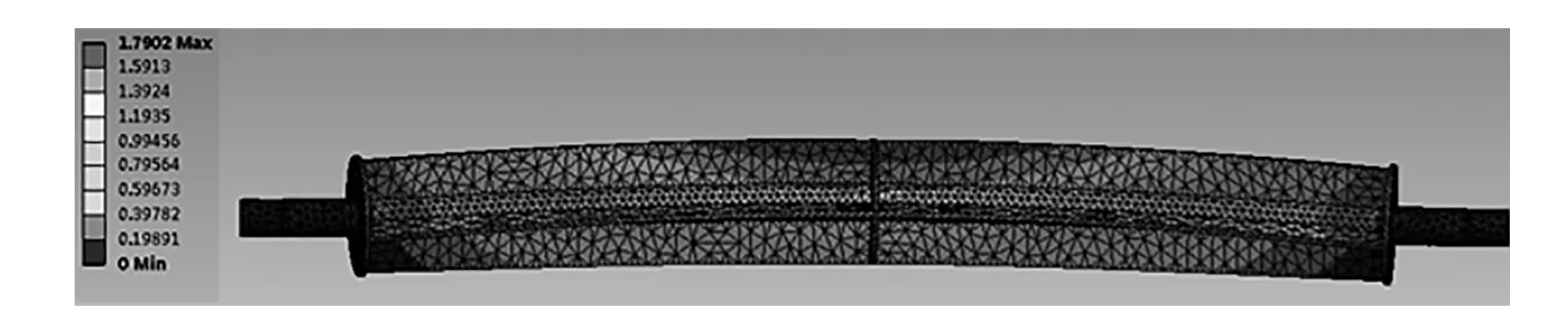

排料轮主要由传动轴、肋板和筋板等组成,焊接结构。建模时要简化三维模型,在不影响有限元分析结果的情况下,去掉一些细节结构,如过渡圆角、焊缝和焊接需要的圆孔等。在AWE中材料各个零件定义为结构钢Structural Steel,其弹性模量为2.07×1011Pa,泊松比为0.3。三维模型网格划分为四面体网格划分(Tetrahedrons)和自由网格划分(Automatic)。自由网格划分在精度上满足要求,所以本文采用自由网格划分。排料轮由固定轴、圆盘、肋板和筋板焊接组成为组焊件,它们之间不允许分离,所以采用绑定接触类型。约束定义为传动轴固定约束,肋板加集中力为37 304.69 N,插入等效应力和变形,对于塑性材料,应采用形状改变比能准则,当肋板为12 mm时,等效应力如图2,变形如图3,从图2看出,最大等效应力为104.64 MPa,远远小于许用应力155 MPa,所以要对排料轮结构进行优化设计[4]。

图2 排料轮等效应力

图3 排料轮变形

3.2 多目标优化

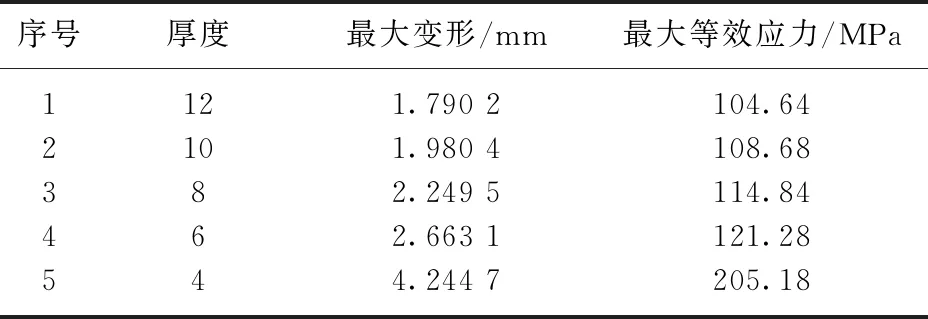

利用多目标驱动优化分析工具(Goal Driven Optimization),从给定的1组样本中得到最佳设计点,设计点类型为中心复合抽样(Central Composite Design),本文以肋板厚度为设计变量,当肋板为12 mm时等效应力小于许用应力,所以给出12 mm、10 mm、8 mm、6 mm、4 mm这些样本,计算设计点响应值,结果如表2所示。

4 优化结果分析

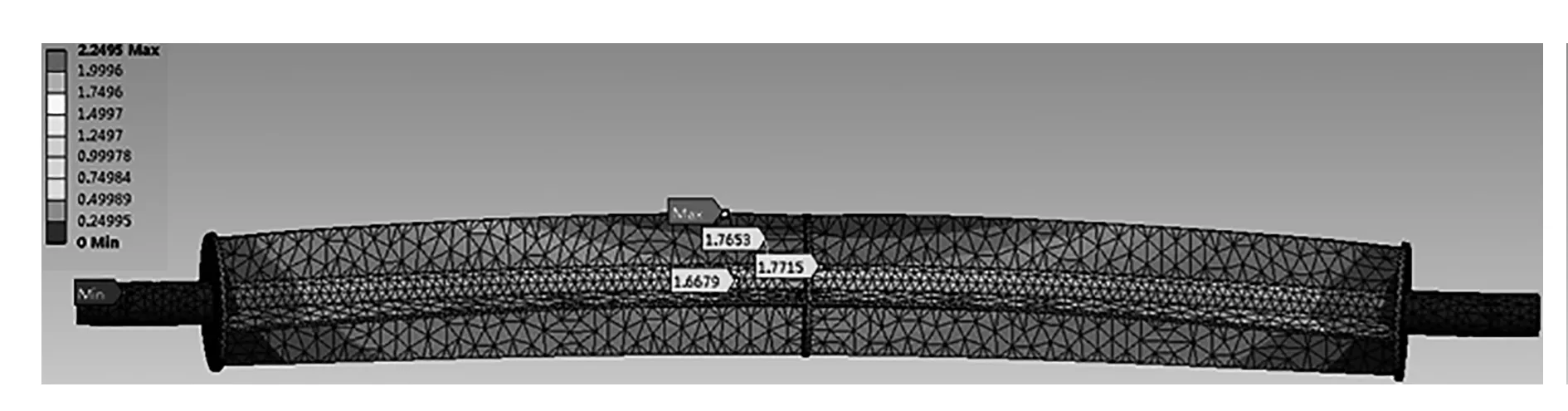

从图3和表2可以看出,肋板厚度12 mm、10 mm、8 mm和6 mm满足许用应力要求。从图3可以看出,最大变形处在肋板中间上沿处,而轴处的最大变形没有反应出来,所以需要对满足要求的设计点进行有限元分析,得出变形图,确定是否满足许用挠度要求,对厚度为6 mm的肋板进行有限元分析,得到轴的最大变形2.1 mm不满足要求。肋板为8 mm的排料轮变形图如图4所示,肋板的最大变形为2.3 mm,小于梁的许用挠度6 mm;轴的最大变形为1.77 mm,小于轴的许用挠度1.85 mm,满足要求。故在满足许用疲劳强度和许用挠度条件下,最优的肋板厚度方案为8 mm。

表2 设计点处响应值

图4 肋板8 mm变形

5 结 语

排料轮的疲劳应力与挠度计算方法,基于CAE技术多目标参数优化过程。通过优化设计得到了在满足许用疲劳应力和许用挠度条件下的肋板最小厚度。减轻了排料轮的质量,使重介浅槽分选机排料轮质量由281 kg减小到241 kg,质量减小了14%。