块煤分选工艺的优化研究

2021-03-12齐正义贾存瑞代现法

齐正义,贾存瑞,代现法

(1.中煤科工集团 唐山研究院有限公司,河北 唐山 063012;2.山东济矿鲁能煤电股份有限公司 阳城煤矿,山东 济宁 272000)

1 概 述

在选煤工艺中,块煤的分选是煤炭洗选前处理及动力煤提质的重要环节,很好地排除块煤中的矸石是减少后续选煤生产及产品储装运负荷的有效手段,还可降低功耗及加工成本。块煤分选的作用:一是排出块煤中矸石,生产出低灰、高发热量的大块精煤;二是代替手选排矸,初步排出大块矸石后的煤炭经破碎后进入分选环节。

煤炭高效分选工艺装备的分选物料粒度上限一般在100 mm以下,重介质旋流器分选入料上限一般为50 mm,大直径(φ1 200 mm以上)重介质旋流器可达80 mm,但为了防止上游分级设备粒度控制不严格,一般粒度上限也要控制低一些,最好是50 mm以下,全级入洗工艺就必须要将50 mm以上原煤破碎。因此,排出50 mm以上原煤中的矸石(块矸),就尤为重要,第一,可以减少末煤环节的入洗量,因此减少介耗、水耗及悬浮液循环量,也就降低了电耗和选煤成本;第二,减少运输环节的运量和破碎机的入料量,降低矸石对相关设备的磨损,延长其使用寿命。因此,在选煤厂生产工艺中块煤排矸环节尤为必要。

我国目前较常见的块煤分选设备有动筛跳汰机、重介质斜轮分选机、重介质立轮分选机、重介质浅槽分选机以及近几年发展较快的智能干选等。东北、内蒙地区等老煤炭基地的一些选煤厂多采用斜轮重介质分选机分选块煤工艺。

大隆煤矿煤质为长焰煤,为优质动力煤,选煤厂目前采用块煤(300~13 mm)斜轮排矸生产工艺。

古山三井选煤厂原设计是一座矿井型选煤厂,洗选动力煤,1983年投产,原煤 大于13 mm块煤斜轮分选、小于13 mm末煤不分选。

元宝山露天矿选煤厂采用斜轮分选机处理大于50 mm原煤,50 mm以下原煤采用重介旋流器分选。

吕家坨选煤厂、钱家营选煤厂均是波兰进口全套设备、工艺的选煤厂,大于50 mm块煤采用立轮分选机分选,末煤采用重介质旋流器分选。

新汶、济宁及山西省部分选煤厂是20世纪90年代以前设计建造的选煤厂,采用动筛跳汰机排矸工艺排除大于50 mm块原煤中的矸石。随着设备的老化,配件供应不及时,维修费用大,经常出现设备突发性事故,影响选煤厂、矿井的生产;由于设备的局限性,分选效率低,造成精煤损失或排矸不彻底的问题。

近几年,随着智能化选煤厂、智能矿山建设理念的提出,智能干选技术装备开始应用于块煤排矸领域,该技术自动识别、自动排矸[1]。对于不同的煤质事先进行预分选试验,智能干选利用煤和矸石的性质不同,采用X射线进行鉴别,将鉴别结果反馈到中央处理单元,可设置成排纯矸或排纯煤方式[2],无论是排煤或排矸都存在分选效率较低、排矸不彻底、煤炭损失问题。有些煤质因矸石和煤炭鉴别性较差而不适合采用智能干选技术。

2 块煤斜轮分选技术

斜轮和立轮分选工艺系统、基建投资、分选效率是相同的,只是设备提矸轮的布置形式不同。斜、立轮重介分选机排矸同属于重介质分选工艺,因此分选精度高,是20世纪50、60年代针对块煤分选而开发的分选设备。该技术分选效率高,精煤损失小或没有精煤损失,矸石中不含精煤,精煤中也基本上不含矸石。

其特点是运转部位不接触介质,这样可以大大减轻设备的磨损,但设备庞大、占厂房体积大,增大了基建投资,另外设备易损坏,维修量大。因此,沿用此设备的选煤厂越来越少,生产此设备的企业也越来越少,备品备件的供应短缺。

斜轮分选机属提升轮式重介质分选机,是借助悬浮液在重力场中物料按密度分选的设备。其结构特征是提升轮在分选槽之外,下部与分选槽相通,提升轮的直径可以很小,只要其提升高度最高点高于分选槽液面即可[3]。所以设备整体高度低。当然,为了降低介耗,需要保持一定的提升高度。斜轮重介质分选机具备以下特点:

(1)浮煤由排煤轮强制排出,提高分选速度,降低悬浮液循环量,分选槽使用面积利用率高,因此处理量大,并允许通过大直径物料颗粒(可达1 000 mm)[4];

(2)占地面积较大,排矸轮与分选槽底之间易积存小块矸石等物料,造成设备磨损;因其传动形式所致,整机故障率很高[4]。

3 动筛跳汰机分选技术

动筛跳汰机的设计是德国公司针对大块(400 mm)原煤排矸设计的。目的是解决以下这些工艺存在的问题,如重介排矸带来的系统复杂、成本增加问题;采用脉动水流动力的普通跳汰机入料上限不超过150 mm,否则需要成倍增加顶水量和能耗;人工拣矸的劳动强度大,并且有很大的误拣现象。

动筛跳汰机分选系统不需要脱水(介)筛及煤泥水澄清装置,也不需要配套的风、水系统。

3.1 动筛跳汰机结构及分选原理

动筛跳汰机根据筛体驱动形式分为2种:以曲柄连杆等机械机构为动力的机械式动筛跳汰机和以液压系统为动力的液压驱动式动筛跳汰机[5]。

动筛跳汰机是靠机械力驱动筛板在水介质中做上下周期性运动,使筛板上物料松散,实现按密度分层。上层的轻物料经溢流堰落入提升轮前段作为精煤排出,下层的矸石经排矸轮落入提升轮后段排出[6]。

3.2 动筛跳汰机现状

德国KHD洪堡.威达格公司研制的液压驱动的ROMJIG动筛跳汰机分选块煤效果良好,并具有设备紧凑、工艺简单、分选效率高等特点[5]。

国内生产动筛跳汰机还存在着许多不足:液压式动筛跳汰机故障率较高,机械式动筛跳汰机工艺参数不能在线调节、矸石带煤率偏高等[1]。

动筛跳汰机分选指标较差,造成精煤损失[7],机械结构较复杂,因此故障率高,维修量大、配件供应不及时,严重影响生产、加大生产成本。因此,选煤厂纷纷进行以浅槽重介质分选机替换动筛跳汰机的改造。

4 风选排矸技术

4.1 风力干选机

传统的以风为介质的风力摇床干选机,其原理是在低风压、大风量的作用下,使物料在摇床上松散,在摇床和风的作用下分层并向排料口方向移动,完成分选过程。因此类型干选机分选效率较低,精煤损失率达15%,适合在偏远、缺水环境、煤种比较普通情况下使用。

4.2 智能风选

最近几年推出的智能干选机,其原理是利用煤炭和矸石对射线(X射线,γ射线)的吸收和反射能力的差别,采用智能识别的方法进行识别[8],再用高压风将矸石或煤块(25~200 mm)吹离运动轨迹,实现煤块和矸石的分离分选[2,9]。在满足其所需要的生产条件的前提下,其分选精度为;精煤中含矸石6.5%左右、矸石中含精煤1.5%左右[10],如果要求精煤中含矸率更低的话,矸石中含煤率就会增加。

其特点是不用水源,不产生煤泥水。但是由于其自身的局限性也存在一些待提高的问题:

(1)对原煤分级效率(限下率)要求高,因为细颗粒物料容易被误判、误吹而错配;

(2)要求布料均匀,物料之间无叠压,否则容易被误判、误吹而错配;

(3)X射线属有害射线,对人体免疫系统、造血系统、生殖系统都有一定危害。虽然设备有外壳保护,设备附近的射线剂量为2.5 μSv/h,距离设备1 m处的射线剂量为1 μSv/h[10],对操作、维修人员身体健康会有一定的影响。因此,射线剂量值是一个不容忽视的问题;

(4)由于设备的性质,干选机都会产生大量的煤尘,因此对除尘设施要求较高,一旦出现除尘设施故障、失效等情况,就会产生粉尘污染。

5 浅槽重介质分选机分选技术

5.1 浅槽分选机特点

浅槽重介质分选机是一种重介分选设备,设备简单、机构紧凑。根据原煤性质及用户对产品的要求,原煤在充满一定密度的悬浮液的槽体中,依据阿基米德原理按密度进行分选,因此分选精度高,处理量大,耗能低。

浅槽重介质分选机用于大型选煤厂块煤排矸,可以与重介旋流器配合在大型选煤厂用于精选大粒度级块煤,是煤矿地面选煤厂和井下选煤厂理想的煤炭分选设备。该设备具有以下特点:

(1)结构简单,处理能力大,每米槽宽处理能力达100 t/h;

(2)分选精度高,操作简单,适用于难选煤的分选,对煤质波动适应性强;在实践应用中,块煤分选排矸可能偏差平均在0.03左右,数量效率98%以上;

(3)分选粒度范围300~13 mm,一些选煤厂把粒度下限降到了10 mm甚至6 mm。分选密度范围1.2~1.9(2.0) g/cm3;

(4)介耗低,吨煤可达0.3 kg以内,耗电量小,生产、维修成本低,大大降低生产成本。

5.2 浅槽分选机应用

浅槽重介质分选机应用在动力煤、炼焦煤的块煤及块末煤的精选与排矸。随着国家对矿井的压产限产,许多煤矿想到了矸石不升井的措施,在井下建立浅槽重介质分选机排矸系统,将选出的矸石作为井下回填材料,增加矿井的有效产能;有些矿井随着开采年限的增加、煤层条件的变化,原煤中大块矸石含量越来越多,影响选煤厂后续环节的分选效率、增加洗选成本,经常造成重介旋流器、溜槽、管路堵塞等情况。预先精确排矸,生产出低灰、高发热量的大块精煤,或排出大块矸石后,可为后续破碎、末煤分选系统降低负荷,降低煤泥水系统负担、降低加工成本。

以安居选煤厂浅槽重介质分选机排矸实践为例,该厂原动筛车间块煤分选下限50 mm,50 mm以下原煤进入重介质旋流器分选。浅槽车间投入运行后,大于25 mm级原煤进入浅槽分选机分选,根据原煤筛分资料,50~25 mm级占原煤18.77%,产量为42.65 t/h,原煤分级筛分级粒度改成25 mm,减少了进入末煤车间的原煤量,解决了末煤车间因入料量大而产生的分选效率低、脱介不完全,产品带介问题。

安居矿井原煤产量为400 t/h,根据原煤资料,大于25 mm块煤约占原煤的36.35%,产量为145.4 t/h,选择2516型高排矸能力浅槽分选机,用于大于25 mm原煤排矸替换现有动筛跳汰机[7]。

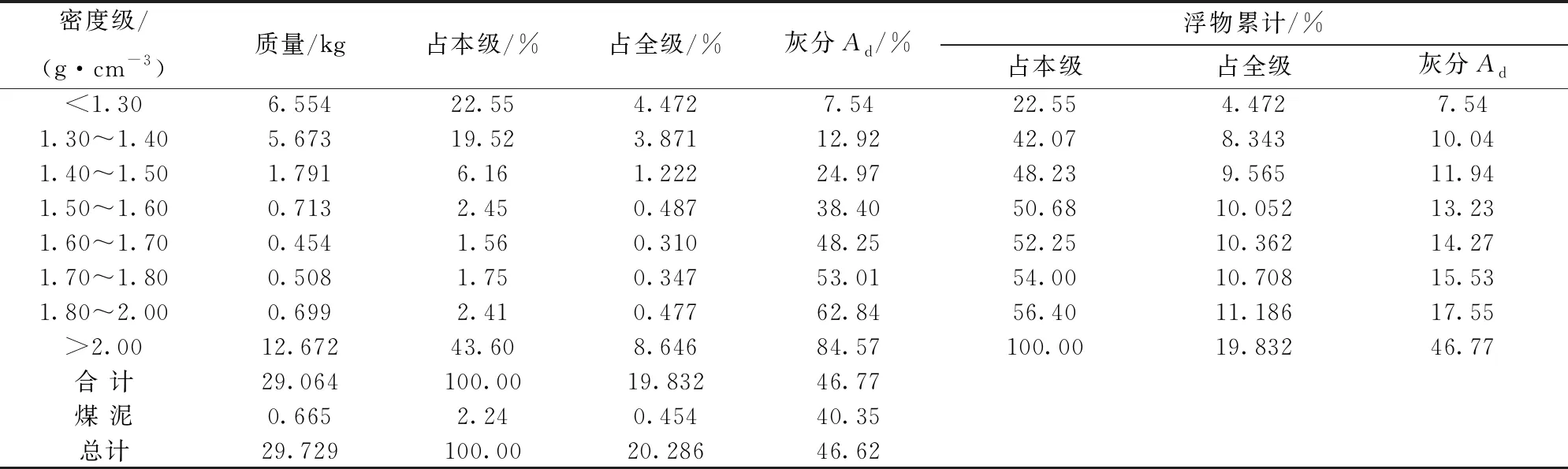

原煤浮沉资料如表1所示,分选密度为1.70 g/cm3时,矸石灰分为82.32%,产率47.76%(占块煤)。

表1 50~25 mm自然级浮沉试验结果

可选性曲线如图1所示。

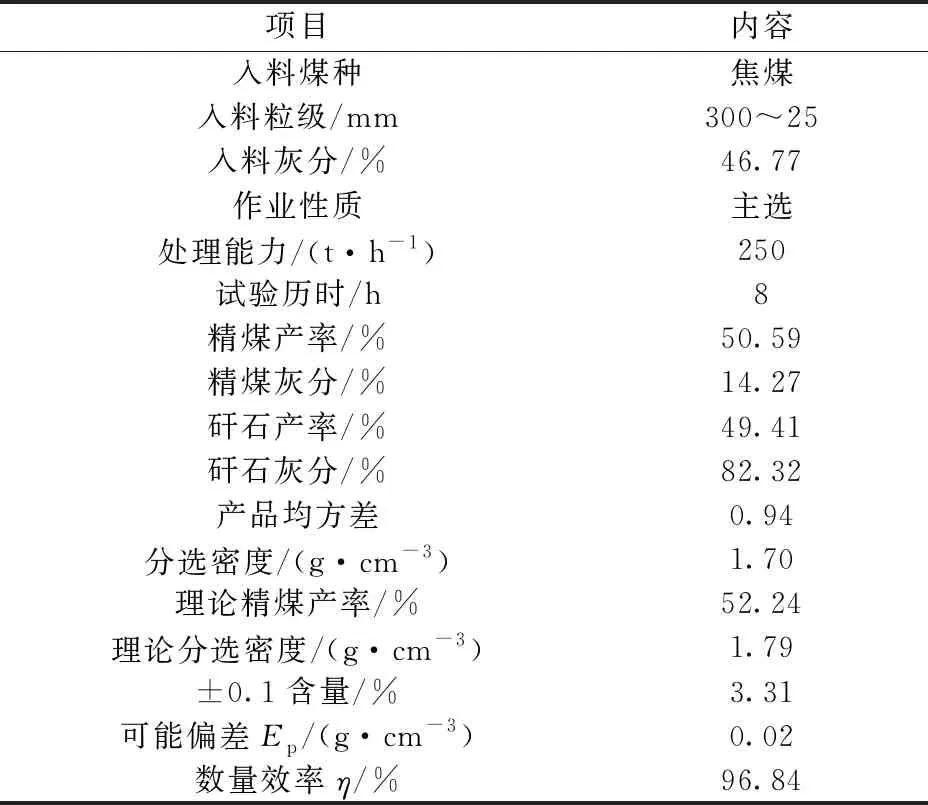

经对产品采样化验,效果分析见表2。从表2看出,浅槽重介质分选机可能偏差Ep值0.02 g/cm3,分选精度高,精煤中不含矸石,矸石中不含小于1.8 g/cm3密度级的煤,数量效率比动筛分选平均提高15%以上。

表2 QG2516浅槽重介质分选机选煤效果分析

6 结 语

块煤分选工艺是原煤准备的关键环节,设备选型时既要对煤质进行详细分析,又要针对后续末煤环节所采用的工艺进行统筹考虑,还要考虑分选效率和经济效益。因为块煤准备系统的分选效率直接影响末煤环节的分选效率和加工成本。

目前,在满足设备高分选效率的前提下,选煤工作者应加强选煤工艺及设备在环保、可靠性、低能耗方面的研究。结合智能化选煤的需求,提高设备自动化、智能化水平的研究,比如:故障自诊断、故障报警;对分选参数、入料性质的自适应、学习功能;对产品要求变化的自适应调整等方面的功能研究等。以加快设备、工艺技术的智能化水平提高,进而为选煤厂智能化及高自动化水平提供有力保障。