一种新型数字直流电能表现场校验仪的设计与应用*

2021-03-11姚栋方谭炳源宋燕军吴丽蓉

姚栋方,吴 瀛,谭炳源,宋燕军,吴丽蓉

(1.中国南方电网有限责任公司超高压输电公司检修试验中心,广东 广州 510660;2.太原市优特奥科电子科技有限公司,山西 太原 030006)

目前,柔性直流输电技术已在舟山工程、南澳工程投入运行,乌东德特高压多端直流示范工程正在建设。柔性直流输电作为新型的电能变化输送模式,现阶段其研究与应用多集中在系统建设、可靠性以及运行维护等方面,而针对特高压柔性直流输电的电能量计量领域研究仍处于起步阶段[1-2]。当前直流输电工程的损耗计量方式仍通过采集传统电能表的电压信息、电流信息并进行计算而得出综合损耗,难以精确测量出直流电网在不同运行方式下的整流、输电等各部分的损耗,也就无法掌握直流输电系统整流、输电能量转换效率,更无法开展柔性直流输电系统节能降损的相关研究。传统的电能表难以满足当前数字化变电站电能计量装置在数字信息通信、数据共享以及设备互操作等方面的工程应用需要,给应用于变电站的数字式电能表及其检定工作提出了更高的要求[3-6]。随着直流输电技术的全面推广,电能计量系统的数字化、智能化已势在必行,数字式直流电能表及其检定装置必将得到全面应用[7-8]。

本文提出了一种新型数字直流电能表现场校验仪的研制方法,对电能表校验仪的基本原理以及硬件、软件设计进行了介绍,利用该校验仪能够实现对数字直流电能表的误差校验以及性能测试。

1 安装式数字直流电能表

不同于传统的直流电能表,安装式数字直流电能表以数字信号方式通过光纤以太网接口作为输入,在信号传输过程中基本无误差,对接收到的数字信号直接采用数学运算,在理论上也没有产生误差。安装式数字直流电能表具有电能计量、需量测量、实时显示、时钟、测量及监测、事件记录等功能。支持IEC 60044-8 中定义的FT3 采样值传输协议描述的MMS 服务等,可灵活适应SV、MMS、GOOSE 等协议的多种组网方式,不需要中间协议转换设备。

数字化电能表的基本结构框图如图1 所示,其主要由光纤通信模块、嵌入式CPU、输出存储模块、时钟单元和电源模块组成,其中光纤通信模块的输入为格式要求符合FT3 帧格式的电能表电压、电流信号,接收到的电压电流采样值报文被解析之后所得到的信息数据被传送至嵌入式CPU,之后在CPU内部进行数据处理并对电能量进行累计管理,最后测量结果将会输出和存储在显示输出单元、电能脉冲输出单元以及存储单元;时钟单元的功能是提供时钟给CPU 单元;交直流电源模块的功能是提供电源给所有子单元系统;输出存储模块采用成熟的FRAM 铁电存储器,保证电能量数据易于读取且满足高频次存储要求。

图1 数字化电能表基本结构图

数字化电能表的基本原理如下:外部采集到的数据被转化至IEC61850 格式的数据帧传送到嵌入式CPU,嵌入式CPU 对该数据帧进行解析从而获取计量采样值,通过对采样值进行数学运算而得到一段时间内的电能。最后嵌入式CPU 将这些电能信号进行处理后得到对应的电压、电流、功率以及电量数据,然后将该类信息传输给通讯模块、存储模块和液晶显示模块。除此之外,嵌入式CPU 是电能表的核心,负责对按键、时钟单元以及通讯模块的数据处理,并对该类外设所设置的逻辑进行响应而生成对应的事件。

由于数字化电能表采用的是基于IEC61850 的通信协议,其内部不含有电压、电流比例变换模块,也没有模数转换单元,因此直接在电能表前端装置中将模拟信号转换为数字信号,电能表所接收的信号则都是数字量信号,在传输过程中不会产生误差。然而,电能表存在字长有限的内部处理器,在信号运算的过程中会产生一定的截断误差。另外,采样值传输丢帧以及电网谐波的影响都会造成计量装置的误差。因此有必要对安装式数字直流电能表的误差进行校验,而传统的直流电能表校验方法已不适应,因此需对安装式数字直流电能表现场校验仪进行设计。

2 电能表校验仪设计

2.1 校验仪基本原理

安装式数字直流电能表采用标准数字信号源以及数字标准表于一体的设计形式,为需要检测的电能表提供采样报文,该报文均是基于IEC61850 标准协议,被检测电能表的脉冲和标准表进行对比校验,对被检测电能表的精度进行计算。因此电能表校验仪设计具备的功能包括:①输出的数据帧均采用IEC61850 协议;②检测安装式数字直流电能表的精度;③支持安装式数字直流电能表的功能校验;④支持安装式数字直流电能表的协议一致性测试。因此,电能表校验仪的基本结构框图如图2 所示。

图2 电能表校验仪基本结构框图

不同于传统的模拟信号源,数字信号源通过PC机传输过来的功率、电压、电流等参量的基本信息来计算出理论值,并给予IEC61850 协议生成参量数据帧,并利用数据帧传输模块将其输出至被测电能表和标准电能表当中。整个试验测试过程中的信号源都是一个可控量,使得被测电能表和标准电能表具有统一的信号。被测电能表接收到数据发送模块传送过来的参量数据帧之后,电能表内部计算模块通过计算而得到被测量值,然后被测量值通过脉冲采集模块与标准电能表的数据进行对比和分析,从而得到较为准确的测量误差。

前面分析可知,在电能表前端装置中将模拟信号转换为数字信号,电能表所接收的信号则都是数字量信号,因此在传输过程中不会产生误差。然而除数字信号传输误差之外,可能存在的误差还有光纤传输误差和截断误差。其中光纤通信模块在对电压、电流数据帧接收和解析时,可能会发生误码、丢包等现象带来的光纤传输误差。而截断误差主要是由于大量电参量的计算可能会使得CPU 在计算过程中发生位数有限,因此在网络条件良好的情况下,CPU 内部电能测量算法对电能表的量测误差起着决定性作用。

在实际的数据传输和计算过程中也可能产生误差,主要由两个方面引起:一是与电网中谐波的影响以及非同步采样等因素有关,接收的信号本身带有的误差,本文通过加窗插值FFT 计算解决这部分误差[9-10];另一个引起误差的原因是当通信系统受到严重干扰或者数据传输过程中校验出错时,都有可能造成数据丢帧,即采样点丢失,数据丢帧对电能表计量的准确性的影响相当大,对于这部分的误差,需要应用软件的计量算法做相应的补偿处理,本文采取为插值法,包括拉格朗日插值法、牛顿插值法等[11-12]。

2.2 硬件设计

安装式数字直流电能表校验仪同样采用嵌入式CPU 作为主控系统,具有强大的信号数据处理能力。校验仪硬件结构基本框图如图3 所示。整个校验仪的硬件结构分为四层:第一层为嵌入式CPU 主控单元,其主要是控制电能表电压、电流报文信息以及校验信息的发送和接收,同时具备多个与外部通信、辅助模块的接口;第二层为光纤通信模块,其对符合FT3 帧格式的电能表采样值报文进行采集和解析,并将接收到的信息数据传送到嵌入式CPU;第三层为I/O 扩展的电能误差计算,其主要功能是首先通过数字功率源获取电能表的电压、电流数字信号,并传输至数字化标准表,标准表采用高精度数字算法对各种电能量进行计算,并获取电能表输出的有功、无功脉冲信号,以此来对电能表的精度进行校验;第四层为I/O 扩展的外部辅助功能模块,包括电源模块、液晶显示及按键、时钟单元、存储单元等。

图3 数字化电能表现场校验仪硬件结构

嵌入式CPU 主控单元能够实现对SMV 报文发送进行精确的控制,分别计算电压、电流信号并依据IEC61850 相关协议进行打包处理,使得校验仪完全满足相位、幅值以及频率等相关电气信号的高精度要求。

计算机采用通信接口的方式和校验仪进行连接,并控制嵌入式CPU 所产生的实时波形数据以及对应的控制数据流,从而对数值进行计算且依据标准对当前测试的数据进行打包。其中主控制器采用时速为10/100 Mbp 的高速以太网口,能够完成和上位机的连接,并采用数据总线的方式,通过数据处理单元来完成数据的交换。光纤通信模块可对安装式数字直流电能表进行连接,并采用光交换机与嵌入式CPU 进行连接,每组接口都能够输出基于IEC61850 标准的且具备电压、电流信息的光纤信号。为了保证电能脉冲输出,校验仪控制器采用先进的DAC 回路来设计高精度的小信号模拟量输出通道。另外,每一路的外部端子和系统之间都安装光电隔离设备来提高校验电路的抗干扰性,从而能够很好地实现电能表的测试。

2.2.1 主控制器模块设计

综合考虑数字直流电能表校验仪的功能要求,本文选用C8051F064 作为嵌入式CPU,该控制器具有执行效率高、功耗低等优势,其主要特点如表1所示。

表1 C8051F064 芯片特征表

2.2.2 电源模块设计

电源模块主要是为了实现电压值转换,为各子模块提供稳定的直流电压值,文中选用LM708 稳压芯片,其能够输出稳定的直流电压,稳压电路的硬件电路如图4 所示。

图4 稳压电源模块

2.2.3 信号采集电路设计

直流电能表校验仪的采集信号同步主要有电压、电流信号的同步,以及标准直流电能表脉冲采样信号和被检测直流电能表的输出脉冲采样同步。则校验仪的信号采集模块主要包括标准电能表、被测电能表的脉冲采集信号,其中标准电能表被检测的是标准高频脉冲信号,而被测电能表检测的是低频脉冲信号,控制单元脉冲采集电路如图5 所示。

图5 脉冲信号采集电路

2.2.4 通讯电路设计

直流电能表的校验仪采用RS485 的通讯方式,选用的芯片型号为MAX485,能够完成一对多的通讯。嵌入式CPU 与脉冲采集单元之间采用光电耦合器与通讯芯片MAX485 之间实现电平适配。RS485 通讯接口电路如图6 所示。

图6 RS485 通讯接口电路

2.3 软件设计

安装式数字直流电能表采用模块化进行设计,主要的测试项目包括:启动测试、故障测试、联通测试、谐波测试等。除此之外,还能够对丢包、重发等多种突发状况下的数字直流电能表进行计量测试。校验仪的软件模块主要包括应用模块和基础模块,其中应用模块是校验仪直接面向用户的功能模块,而每一个应用模块都包含逻辑控制、数据管理以及用户界面三大部分,文中采用delphi 可视化开发工具实现操作界面的设计。而基础模块相对于应用模块而言是通用的,可以调用每一个应用模块,基础模块中的通信管理模块负责对应用模块的命令进行接收,并通过嵌入式CPU 进行计算、信息处理,将运算后的结果发给应用模块;而基础模块中的配置模块能够获取SMV 和信号配置,并可从界面获取用户的其他信息需求。

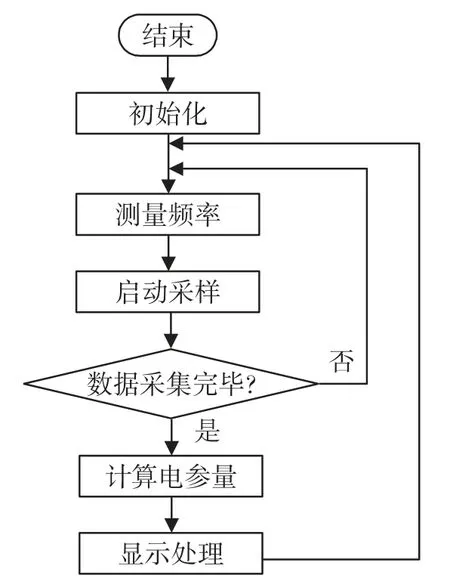

另一方面,在软件模块的实时处理控制逻辑关键部分所采用的编程方式为汇编语言,而采用C 语言编写其他部分的程序功能。主程序流程图如图7所示。检验仪初始化后,由嵌入式CPU 对模数转换器进行控制,对电压以及电流信号进行同步采样,并依据控制命令对所采样的信号值进行计算,而得到对应的电压、电流、功率、电量等信息,并将该类信息送至液晶显示器。

图7 主程序流程图

误差校验程序如图8 所示,在第一个电能脉冲输入时刻对电能累积的初始值进行读取,而在最后一个电能脉冲时刻对电能累积的最终取值进行读取,从而对实测的电能值进行计算,进一步对电能计量的误差进行计算并送至显示,并重新预置脉冲数。

图8 误差校验程序流程图

3 性能测试

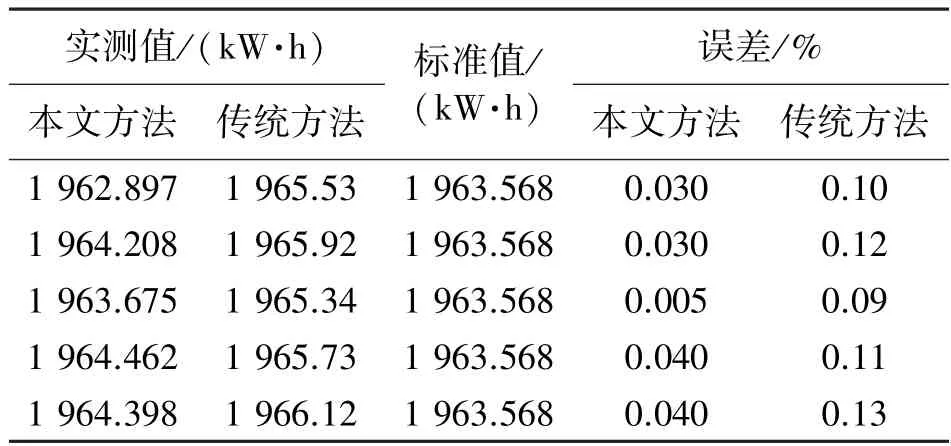

为了验证数字直流电能表现场校验仪的精度,在标准测试条件下,对数字直流电能表现场校验仪的运行工况进行分析,文中所设计的数字直流电能表现场校验仪如图9 所示。根据《DLT 1507—2016数字化电能表校准规范》、《JJG 842—2017 电子式直流电能表检定规程》、《DLT 1484—2015 直流电能表技术规范》进行样机性能测试,主要对有功功率、电压等电参量误差在多种运行条件下进行了分析,并与传统方法[5]进行了对比分析,测试结果如表2、表3 所示。

图9 数字直流电能表现场校验仪

表2 有功误差测试结果

表3 电压误差测试结果

由测试结果可知,相较于传统方法而言,文中所设计的安装式数字直流电能表的测试准确度更高,也说明了电能表现场校验仪能够适用多种复杂测试环境,具有较高的误差测量精度,能够满足安装式数字直流电能表的校验需求。

4 结论

针对直流输电工程中数字通信、信息共享和设备互操作的需要,本文设计了一种安装式数字直流电能表以及电能表现场校验仪。阐述了安装式数字直流电能表的基本原理,并对数字直流电能表现场校验仪的基本原理以及硬件、软件设计进行了详细分析。该校验仪具有操作灵活、实用性强等优势,测试表明安装式数字直流电能表能够适用多种复杂测试环境,具有较高的误差测量精度,能够满足安装式数字直流电能表的校验需求。