基于STM32 的充绒机智能模糊称重系统研究与设计*

2021-03-11邓小龙李志远

严 惠,邓小龙,李志远

(江苏信息职业技术学院集成电路制造装备工程技术研究开发中心,江苏 无锡 214153)

随着人民对生活品质的要求日益提高,羽绒制品需求大幅增加,对其生产质量与效率也提出了更高的要求。传统生产加工中由于人工称绒及充绒有较大误差、生产效率低下以及生产现场环境差等缺点,开发设计智能充绒机是现代羽绒制品生产的必然趋势,智能充绒机的出现可有效地改善传统人工生产的缺点,也是适应现代企业自动化生产的发展需求[1]。

国外,1911 年Johnr Sheldon[2]发明了棉被填充机,是最早与充绒相关的设备,其通过鼓风机产生鼓风,通过合适的喷嘴,将羽毛从盛绒容器充入需填充的 棉 被 与 枕 头 中。1970 年,Nathan A.Eisner,Lawrence NY[3]发明了灌装机,引入分离羽毛形状装置,将羽绒分离,输送到测量站后,填充机按设定比例进绒至填充物。

国内,最初是中国计量院[4]采用自动控制技术,进行羽绒定量称重,自由设定规格,充绒动力源采用气动装置。类似控制方式包括祝迎春等[5]发明的羽绒被充绒装置,也实现了填充重量的自动控制。由曾惠玲等[6]研发的定量充绒机采用直立式结构,应用非接触式的离心力搅拌方式实现羽绒分离,确保了羽绒无损与稳定输绒。目前市场上充绒机大部分采用PLC 控制器,实现羽绒填充格数与填充重量的设定,连续充绒,达到较高充绒效率[7]。

但是上述国内外的充绒机在生产应用领域存在的主要问题有:不能根据生产指标参数要求,实现羽绒储存、输送、称重、充绒等控制功能的集成,也未提出多通道分时调节出绒顺序控制型智能充绒机,面对现代企业高效生产,多台智能充绒机的网络化工厂级实时监控生产更没有呈现[8]。随着组态控制与智能调度控制技术在智能制造领域的发展与应用[9-11],结合生产企业的产品指标和技术工艺要求,设计了一款新型智能充绒机,并投入企业实际应用,获得了良好的经济效益。

1 机械结构与流程规划

自动充绒机搅拌结构的主体是搅拌箱,分三个部分:上储绒箱、下储绒箱和控制箱,采用竖立封闭式箱体结构。上箱体主要由储绒箱和搅拌装置组成。联轴器安装在搅拌电机的输出轴上,搅拌齿安装在搅拌轴上,透明的亚克力板安装在储绒箱箱体上。上箱体右侧有上绒和换绒电机。

下箱体用来存放羽绒原料并在周围安装磁铁,原料中可能会含有少量金属等杂质,由于搅拌电机分时搅拌,下箱体中羽绒蓬松,金属等杂质与羽绒分离,分离后的杂质附着在箱体表面,达到除杂效果。

称重是充绒机工作的核心,称重容器由透明的亚克力板组成,内置在称重箱体中。如图1、图2 分别为称重箱体与称重容器效果图。其中,称重容器的上半部分配有空气过滤网,下端采用四棱台结构。称重容器的上半部分与主箱体体腔相通,通过管道将羽绒输送进来,因重力因素羽绒定位在下方四棱台的腔体内。称重容器下部分与出绒管道相连,将羽绒输送至待充物体中。

图1 称重箱

图2 称重容器

如图3 所示:当系统启动后,上绒电机工作,上绒至上箱体。当下储绒箱上限位传感器未检测到信号,则表明下储绒箱并未满料,则下绒门板打开,当上限位传感器检测至满绒时,下绒门板延时关闭。

图3 充绒机工作示意图

上绒电机继续上料至上储绒箱限位传感器后,停止上绒。上吹气、下吹气、上搅拌器及下搅拌器均在上绒结束后工作,防止上下储绒箱中羽绒粘合不够蓬松,在上绒期间不参与工作,避免影响进绒以及传感器检测等。

接着,进绒电磁阀工作,羽绒通过进绒管道进入称重盒,当达到称量的重量时,进绒电磁阀关闭后出绒电磁阀工作,将相应规格重量的羽绒输绒至套有被套的分隔箱中,出绒完毕,则出绒电磁阀关闭。

羽绒在输送过程中会有少量粘合在器皿壁上,如果根据称重显示出绒量并未达到要求,则需要启动辅助出绒,填补所缺羽绒后关闭。称重器皿在长期工作中会有羽绒粘合或其他少量杂质产生,在系统未工作时,可以启动清洁电磁阀进行清洁吹气。

2 控制系统硬件搭建

如图4 所示为充绒机控制系统硬件框图。充绒机控制系统可实现本地监控与远程监控。系统选用STM32F103ZET6 为主控制器,本控制器为Cortex m3架构,具有功耗低、性能高等优点,适合工控场合[12-13]。系统选用S29GL128PA 外扩内存,为系统后续的升级改造预留存储空间。称重芯片选择HX711,接收基于电阻应变效应原理工作的称重压力传感器的电压信号,对不同羽绒重量规格进行称重处理。DM9000A 芯片可实现以太网通信,实现了充绒机控制系统的远程多终端监控。同时选用CH3761 芯片,实现U 盘直读,为系统的维护调试带来了一定的便利。

图4 控制系统硬件框架

系统的本地监控选用了昆仑通态TPC1570GIHn,端口的协议为MODBUS/RTU,与STM32F103ZET6为主控制器信息交互。远程上位机监控采用MCGS通网版软件进行开发,通过DM9000A 实现与本地控制器信息交换。手机、笔记本等移动终端实现与本地触摸屏同步控制,通过VNC 实现监控。各通信终端通过无线路由器进行连接。

3 系统通信实现

3.1 触摸屏与STM32F103ZET6 单片机串行通信

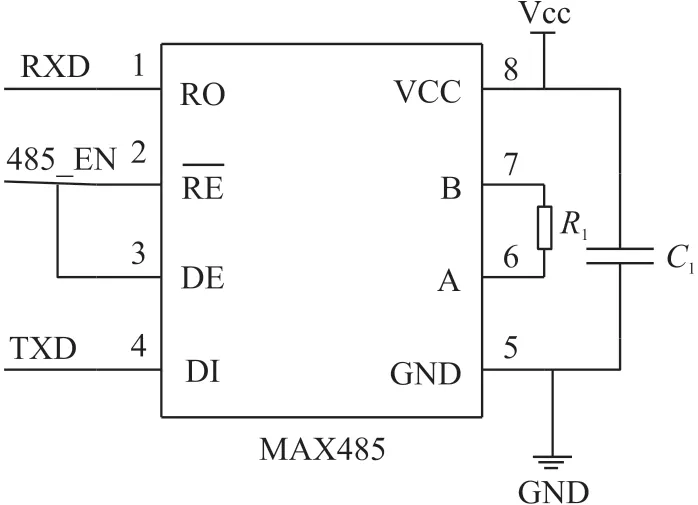

触摸屏通过RS485 转换器与STM32F103ZET6单片机的UART 进行数据接收和发送。本系统中选用了MAX485 转换器,其采用+5 V 电源工作,将TTL 电平转换为RS485 电平。为提高RS485 抗干扰性能,在A 和B 引脚间接100 Ω 电阻。MAX485的1、4 脚分别与单片机RXD 和TXD 引脚连接。电路图如图5 所示。

图5 MAX485 与触摸屏串口电路图

软件部分设计主要关键点有:开总中断EA=1,配置定时器ConfigTimer0(unsigned int ms),串口配置ConfigUART (unsigned int baud),串 口 驱 动UartDriver(),接收到命令并执行相应动作。在UartDriver()函数中,主要执行以下函数串口数据读取函数UartRead(unsigned char*buf,unsigned char len)、串口数据写入函数UartWrite(unsigned char*buf,unsigned char len)。在写入函数中需调用延时函数DelayX10us(unsigned char t),延时时间(10×tμs)。主要用于等待最后停止位完成,延时时间由波特率决定。中断程序主要包括UART 中断服务函数InterruptUART()与T0 中断服务函数Interrupt-Timer0(),T0 中断服务函数中调用UartRxMonitor(unsigned char ms)进行串口接收监控。

3.2 STM32F103ZET6 单片机嵌入DM9000A 芯片与远程终端通信

STM32F103ZET6 集成了FSMC 模块,具有4 个片选输出,支持PC 卡/CF 卡、SRAM、PSRAM、NOR和NAND。STM32 单片机与DM9000A 芯片以及RJ45 接口硬件连接示意图如图6 所示。

图6 STM32 单片机与DM9000A 芯片以及RJ45接口硬件接口示意图

DM9000A 初始化后,按照协议进行数据封装后写入SRAM,再通过RJ45 发送数据给远程终端。接收数据时则先读取远程数据,解析后存于缓存并发送中断信号给单片机,STM32 单片机读取DM9000A中缓存数据后进行数据解析,即可得到所需数据。

3.3 VNC 远程监控系统搭建

通过VNC(Virtual Network Console,虚拟网络控制台)远程监控可以实现VNC 客户端与服务端连接,如此实现终端设备如笔记本、台式机、手机等设备对本地触摸屏画面的同步监控。

通过U 盘将tpcbackup 拷贝至TPC1570GI 触摸屏中,TPC 中VNC 服务器默认端口号为5900。如果远程监控的为电脑,则需在电脑上在安装使用VNCViewer 与TPC 进行VNC 连接;若监控终端为手机,则需要区分手机的操作系统,如果是苹果操作系统,需下载安装viewVNC,如果是安卓操作系统,则需下载DesktopVnc 或vmwVNC。进行网络配置时需要确保触摸屏与网络终端处于同一个网段中并且触摸屏上已开启VNC 连接,终端在连接时需通过权限认证方可登录。

4 称重系统二维模糊控制器设计

充绒机工作过程中,从下储绒箱中按照上位机界面配方设定的克重输绒至称重容器中,为确保输绒精度,采用长动与点动两种方式配合进行,点动方式通过脉冲触发输绒。由于各个厂家在设备安装需求不尽相同,如储绒箱和称重箱体之间连接气管的长度、粗细、气压大小各不相同,从而导致长动与点动的出绒速度各不相同。因此,为获取长动与点动的出绒速度,需要进行各台设备的自学习,自学习的长动点动速度分别为VL(g/s),VS(g/s)。

常见的羽绒充绒采用按比例控制大小气流工作时间去控制,但是受羽绒自身质量及充绒环境等影响,容易导致管道堵塞,且受气流影响称重传感器工作不稳定,同时充绒规格不同,按照比例控制的方式对于质量较重的充绒规格时间较长[14-17]。为解决上述情况设计了羽绒称重模糊控制器。

剩余待充绒质量为RE,管道状态为PS,充绒方式为AF,将RE 与PS 作为二维羽绒模糊控制器输入,AF 为控制器输出,称重闭环控制如图7 所示。

图7 称重闭环控制

4.1 选择输入输出变量的取值集

剩余待充绒质量RE 为连续变量,RE 分为三个区间:[0,VS)、[VS,VL]、(VL,+∞),将其量化,取值范围为{0,1,2},量化表见表1。语言变量取值集为RE={EZO,EPS,EPB},表示误差为零,正小,正大(即表示与目标值相比,误差值是正的,但比较小。相应的正大指误差较大)。

表1 剩余待充绒质量RE 量化表

管道状态PS 本身即为离散量,有阻塞、正常、空吸三种状态,语言变量取值集为PS={PNS,PZO,PPS},表示管道状态值为负小,零,正小。充绒方式AF 有三种状态:长动方式、停止工作、点动方式,取值集为AF={AZO,APS,APB},表示输出值为零,正小,正大。

4.2 称重系统模糊控制器模糊规则

RE 与PS 各有三种状态,则可得九条模糊推理规则,具体描述如下:

规则1:如果RE 为零,PS 为负小,则AF 为零;

规则2:如果RE 为零,PS 为零,则AF 为零;

规则3:如果RE 为零,PS 为正小,则AF 为零。

上述三条规则说明:只要PS 剩余待充绒数值为零,无论管道为何状态,均须停止充绒。

规则4:如果RE 为正小,PS 为负小,则AF 为正小;

规则5:如果RE 为正小,PS 为零,则AF 为正小。

上述两条规则说明:如果RE 为正小,PS 状态为负小或者零时,均采用点动方式充绒,脉冲频率与点动次数由点动充绒速度与剩余待充绒决定。

规则6:如果RE 为正小,PS 为正小,则AF 为正大。

规则6 说明:当RE 与PS 均为正小,此时管道处于阻塞状态,须采用长动方式使管道畅通。

规则7:如果RE 为正大,PS 为负小,则AF 为正大;

规则8:如果RE 为正大,PS 为零,则AF 为正大;

规则9:如果RE 为正大,PS 为正小,则AF 为正大。

上述三条规则说明:只要PS 剩余待充绒数值为正大,无论管道为何状态,均使用长动方式充绒,长动充绒时间由长动充绒速度和剩余待充绒决定。

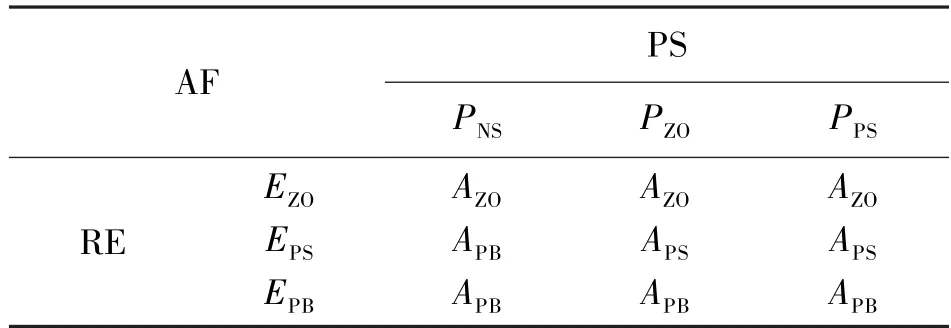

上述规则控制如表2 所示。

表2 模糊控制表

4.3 称重软件控制要点

(1)压力传感器标定:数字量随着称重量在限值范围内波动,若增大砝码则数值减小,减小砝码数值反而增大,则传感器安装与接线需调整;若输入电压信号溢出,减小砝码值在范围之内;控制测量,待稳定标志置ON 时,导通零点标定;置砝码放于秤体,写入砝码重量,待稳定标志置ON 时,导通增益标定。称重过程中,称重模块根据接收的压力传感器数值自动调整,获取称重重量。

(2)VS与VL值获取:为获取长动与点动的速度,首先进入学习模式,测试出充绒设备速度存入寄存器,作为模糊论域区间值。

(3)称重去皮过程:由称重模块读取称重传感器的模拟量信息并转换为数字量信号,反馈回控制器,将称重值存入寄存器。触发去皮动作,当称重量在去皮范围内,将皮重值传送至寄存器,则净重值即为称重值减去皮重值,即:净重值=称重值-皮重值。

5 监控系统设计

5.1 本地触摸屏画面设计

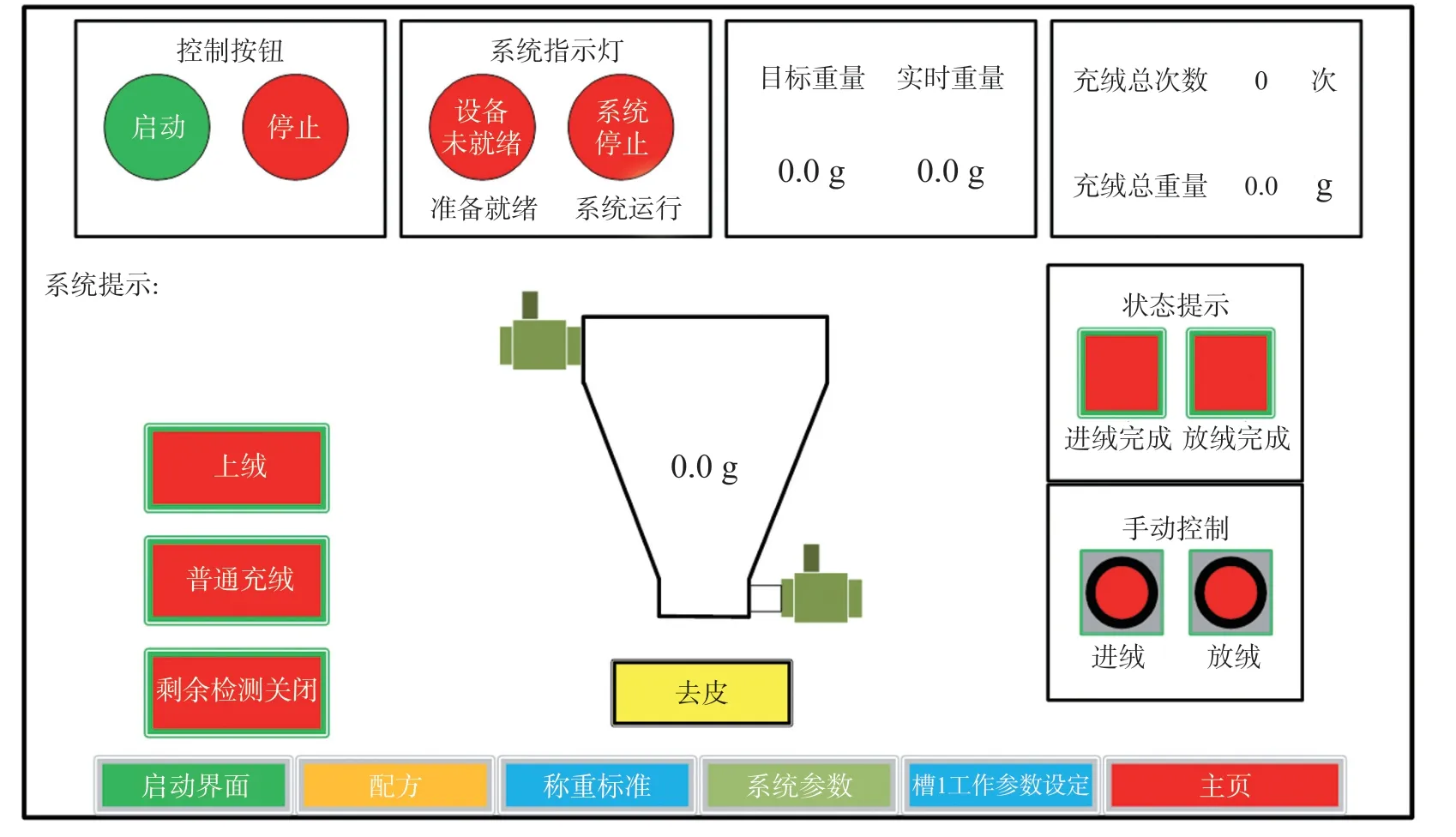

本地监控主要实现充绒中称重模块设置与标定、控制配方参数设定、监视与操作等控制。运行界面如图8 所示。

图8 运行界面

5.2 远程监控上位机界面设计

网络化多机监控系统设计中,基于企业成本和生产工艺与技术要求,利用TPC1570GI 触摸屏的网口通过交换机和上位计算机组态实现。该系统架构中触摸屏和计算机之间数据传输采用MODBUS_TCP 通信协议,通过以太网在站点间传送MODBUS报文,MODBUS_TCP 通信报文封装于以太网TCP/IP 数据包中。

网络化多机监控实现系统控制、系统状态以及实时动画监控、数据记录等功能,实时提供各生产车间、各工位状态、异常状态报警信息、实时产量显示和历史数据对比等,部分界面如图9 所示。

图9 网络化多机监控界面

6 结论

本文所研制智能充绒机已在企业投入实际应用,运行表明系统操作简便且安全可靠;基于STM32 控制器的充绒控制系统,较PLC 研究成本低,控制更柔性;基于模糊控制器的闭环称重系统,达到羽绒0.1 g的快速精确称重;采用四棱台从上到下依次变小的结构,有效改善了羽绒放绒时堵塞;采用多机协同生产,实现网络化工厂级多机监控,提高了生产效率。