淤泥质软土地层盾构选型及掘进技术研究

2021-03-11乔治

乔治

(中铁一局集团有限公司,陕西 西安 710054)

近年来,全国地铁建设如火如荼,杭州市也加快了地铁规划和建设步伐,根据杭州市第三批地铁建设规划,从2018年下半年起,杭州地铁三号线、六号线、七号线、八号线、九号线、十号线等线路全面进入施工期,确保2022 年亚运会召开之前,杭州市将形成13 条轨道交通线,514km 的轨道交通网络,全力打造地铁交通服务网。笔者单位在杭州片区第三批地铁建设规划中共需投入34 台盾构机,本文以杭州地铁十号线3 标为例,总结淤泥质软土地层盾构机掘进存在的问题,对如何做好盾构设备选型及掘进过程管控进行了探索。

1 工程概况

杭州地铁十号线3 标隐~莫盾构区间左线全长971m,采用一台土压平衡盾构机施工,从隐秀路站始发,莫干山站接收。盾构区间穿越的地层主要为淤泥质粉质黏土、粉质黏土。本项目淤泥质软土比较软弱,灵敏度强,承载力较小,容易出现局部破坏或滑动。在荷载作用下产生土体结构破坏、不均匀沉降、较大的侧向变形等问题,且沉降与变形持续的时间长,强度恢复时间也较长。

2 淤泥质软土地层盾构机掘进出现的问题分析

通过对杭州地区淤泥质软土地层盾构施工情况总结分析,存在以下问题:

(1)盾构机主机上浮。投入施工的盾构机主机重量偏轻(总重量约278T),重心位置选择不合理, 在淤泥质软土地层掘进中地层抗力小,盾构机自重及上部抗力的总和小于所受的浮力,导致在掘进过程中姿态上浮。

(2)盾构机姿态控制难。盾构机在淤泥质软土地层中掘进,由于该地层束缚力弱,普遍总推力在1000T 以下,调整姿态时难以形成有效的推力差,盾构机掘进姿态控制难度大。

(3)管片上浮。盾构机在掘进过程中,脱出盾尾的几环管片,由于同步注浆的浆液还没有完全凝固,在淤泥质软土地层中的上浮力大于管片自身重量及覆土荷载时,管片会产生上浮。

(4)管片破损。杭州片区管片普遍设计为带凹凸榫槽设计,这种管片对盾构推进参数控制及拼装质量要求非常高,盾尾间隙过小、盾尾失圆、管片浮动、管片拼装质量等出现问题,都会出现管片错台、破损、破裂。部分项目管片出现连续破损

开裂、同一环多处破损现象,成型隧道质量受到了影响。

(5)地面沉降量大。因地层的自稳性相对较差,尤其是盾尾空隙沉降和长期延续沉降,这两个阶段地层沉降及变形难以得到有效的控制。通过测量监测数据,部分项目盾构区间最大沉降量达50mm。

3 淤泥质软土地层盾构选型优化

经过对杭州地铁十号线3 标地质情况分析,针对存在的问题,在进行盾构的选型时,结合其他淤泥质软土地层项目盾构成功的施工经验,对盾构主机的重量分布、注浆系统设置、盾尾间隙、螺旋输送机系统进行了针对性设计,确保盾构设备充分满足对淤泥质软土地层的适应性。

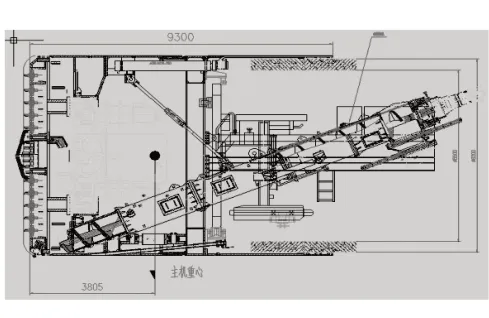

3.1 合理确定盾构自重及重心位置

该项目选用的盾构机,将机体重量选定、重心的分布进行了优化,最终盾构机主机重量323 吨,主机重心与刀盘面板的距离3.8 米。较该区域原使用盾构机,盾构主机重量增加45 吨,增加的重量克服地层的浮力,避免盾构机掘进过程中的上浮;重心位置由3.46 米后移至3.8 米,有利于避免盾构机栽头,稳定盾尾。

图1 原盾构机主机重心位置示意图

图2 本项目使用盾构重心位置示意图

3.2 增加注浆管路

原盾构机在盾尾外部壳体上设置4 处注浆管路,注浆壳高出盾尾12 公分,进出洞及通过加固区时容易发生“卡盾”的情况。本台盾构机采用在盾尾内置注浆管的方式,避免掘进出现盾体被卡,同时注浆管路数量由4 根增加至10 根(4用6 备),防止管路堵塞后影响注浆效果。

3.3 盾尾间隙优化

管片拼装处盾尾间隙由原来的30mm,增加至45 ~50mm,避免盾构机姿态不佳造成盾尾间隙过小,盾尾挤压管片引起管片开裂破损,同时,确保在管片上浮时候还有足够的拼装间隙。

3.4 螺旋输送机优化设计

盾构机增加轴向移动可伸缩功能,螺旋机可伸缩1000mm,当发生突泥涌水时,可将螺旋机缩回,并将螺旋机最前端与土仓内的仓门关闭,保证掘进安全。

4 淤泥质软土地层盾构掘进控制要点

4.1 控制盾构掘进姿态

(1)盾构机在淤泥质软土地层中掘进,盾构机对推力反应很敏感,推力差是控制盾构机姿态的基本方法。通过调节四组推进油缸的推力,形成合理的推力差,使盾构机形成沿着轴线方向的趋势,掘进姿态与设计轴线基本拟合。

(2)盾构机在淤泥质软土地层中的姿态纠偏,通常采取“少量纠偏、多次纠偏”的方式,将盾构机姿态变化范围控制在5mm/环,切忌纠偏过大或强行纠偏,造成盾尾刷过度磨损,以及管片开裂、错台。

(3)当盾构机姿态与轴线偏差超过50mm 时,靠推力差无法有效调整盾构机姿态,可结合偏差大小,通过调节主动铰接油缸伸缩量,辅以管片合理选型,调整盾构机姿态使之符合设计线路。

(4)通过对实测管片姿态的分析,指导盾构机掘进姿态的调整。盾构机姿态的理想位置,还要结合成型管片的姿态变化情况确定,杭州片区管片拼装完成到基本稳定后,通常会出现一定的上浮量。以本区间某段成型管片实测姿态测量数据为例,实测姿态较盾构机测量导向系统读取数据偏差值为+25 ~+39mm,因此在后续掘进中将盾构机姿态控制在设计中线正下方2 ~3cm,抵消管片上浮量。

4.2 合理选择掘进参数

(1)控制掘进速度。将推进速度控制在20 ~40mm/min为宜,确保管片脱出盾尾的间隙能够及时得到注浆量的填充,避免浆液注入不及时,或浆液被水稀释而影响浆液的性能。

(2)均衡施加推力。盾构机完成上一循环掘进及管片拼装,下一循环掘进开始时,首先,要确保推进油缸撑靴紧贴管片,缓慢、均匀地对管片施加轴向压力,总推力小于1000T,避免推力过大或不均衡造成管片破损。

(3)合理选择土仓压力。盾构机在淤泥质软土地层中掘进,土仓压力选择不合理会造成开挖面失稳及地表沉降。在掘进中我们经过反复观察及试验,土仓压力控制在0.15MPa~0.20MPa 时,地层的沉降量较小且地层稳定受控。同时,严格控制出土量,经计算每环理论出土量实方39m3,虚方约50m3,大于此方量需要对地面加密测量及分析,确定是否存在超挖或发生较大地表沉降。

4.3 优化注浆参数

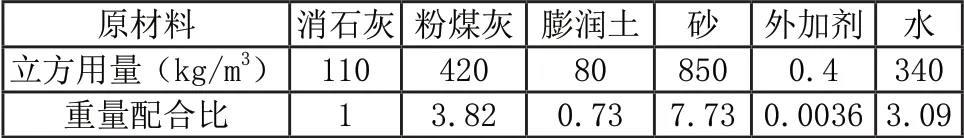

(1)严格控制同步注浆质量。浆液选用惰性浆液(附配合比),具有比重大、填充性、抗离析性、流动性好的特点,及时填充盾尾间隙,塌落度控制在12 ~16cm,泌水率<5%。通过合理的注浆配比及注浆过程管控,有效控制地表沉降,减少对地层扰动,减小注浆过程对管片造成的上浮。

表1 惰性浆液配合比

(2)适当增加注浆量。注浆量的多少,将直接影响地表沉降变形的大小,是地表沉降控制的关键要素。理论注浆量计算如下:

式中,D 为刀盘开挖外径;d 为管片外径

根据本项目淤泥质软土盾构掘进经验,注浆率为理论注浆量的1.5 倍,注浆压力为0.15 ~0.3MPa 时,地表沉降可控制在10mm 以内;当注浆率小于理论注浆量的1.5 倍时,地表沉降量有显著增加的趋势。

因此,合理注浆量至少为:Q 注入量(m3)=2.74×1.5=4.1 m3,考虑到地层浆液的渗透系数,每环注浆量为4.5m3,以盾构间隙填充饱满,没有浆液渗漏,地表监测稳定为宜。

(3)优化注浆方式。注浆采取4 路单管单控,单独计量方量,四路同时注入浆液,确保管片周围注浆均匀行成包围圈,避免单点或两点注浆导致浆液不能形成环箍,影响注浆效果。

(4)及时采取二次补浆措施。本项目盾构机下穿建筑物及地层敏感带时,实施二次注浆,达到加强隧道衬砌加固的目的。二次注浆选用单液浆,采用注浆压力和注浆量双控原则,注浆位置以中上部为主,防止二次注浆造成管片上浮或错台。

4.4 严格进行管片选型和拼装工作

每环盾构掘进,安排专人测量盾尾间隙两次,结合盾构机掘进姿态及油缸行程差,进行管片选型。管片安装到位后,使用扭矩扳手使螺栓初紧、复紧、终紧达到标准要求,及时伸出相应位置的推进油缸顶紧管片,其顶推力应大于稳定管片所需力,然后,方可移开管片安装机。

4.5 强化沉降监测

(1)加密布设监测点。沿盾构区间中心线隧道方向布设测点,在盾构始发、到达段30m 内,加密布设测量监测点,每5m 设一断面;其他位置每10m 布设线路中线测点;每30m布设大断面测点,每断面左右线咬合布设5 ~9 个地表沉降监测点,间距为3 ~8m,分别布设于线路中心线及距离隧道中心线3.3m、5m、9m 位置。

(2)保证沉降监测频率。地面沉降监测频率每12h/次,盾构施工至建构筑物段时加密监测,每6 小时/次,观察沉降速率及沉降值。按时将测量沉降情况向盾构作业队做交底,当监测数据达到预警标准时,必须进行警情报送,确保盾构操作手能够及时调整掘进参数。

(3)引入人工复测机制。在盾构机测量导向系统测量盾构机姿态的同时,每20 环由人工对管片姿态进行复测,与导向系统测量数据进行对比,规避测量误差。

5 盾构掘进效果

杭州地铁十号线3 标隐~莫盾构区间左线全长971 米,自2020 年1 月12 日始发,5 月25 日贯通,平均进度215 米/月,通过合理化管控,掘进姿态全面受控,管片错台、开裂现象得到了有效遏制,成型隧道质量较杭州地铁二号线得到了大幅提升。

6 结语

盾构机在淤泥质软土地层中掘进,盾构机姿态控制难、管片开裂等问题较为常见,在杭州地铁十号线3 标隐~莫盾构区间掘进过程中,我们按照“地层是基础、设备是关键、人是根本”的盾构施工管理理念,强化对地层的研究认知,优化设备选型及配置,合理选择控制掘进参数,严控注浆配合比及注浆量,规范管片选型及拼装作业,加强测量沉降监测管理,解决盾构机姿态控制难、管片易开裂等淤泥质软土盾构掘进常见问题,在确保盾构安全、快速掘进的同时,也为今后在类似地层条件下的盾构施工提供借鉴及经验。