优化程式路径以节省钻孔时间

2021-03-11黎卫强付少伟江桂明

黎卫强 付少伟 江桂明 董 威

(金禄电子科技股份有限公司,广东 清远 511518)

0 背景

PCB钻孔工序是PCB制造过程中重要的一个环节,随着PCB向高密度、多层化、小型化方向发展,孔径越来越小,孔数越来越多,PCB钻孔生产周期变长,成为PCB生产的瓶颈。钻孔机设备成本昂贵,加工场所占地面积大,工厂增加钻机并非容易,若外发钻孔会使加工成本增加。因此,考虑在现有条件下如何提升钻孔效率。

目前公司PCB设计软件虽然具有自动生成钻孔NC程序的功能,但是其生成地走刀路径并非最佳路径;公司软件生成的钻孔数控(NC)程序是以单块PCB(PCS或SET)的路径为主,不是整块在制板(Panel)走刀最佳路径,对钻孔时效有较大影响。通过在现有设备的基础上,使用CAMxx软件功能优化钻孔行程路径,使钻孔机X、Y轴移动距离缩短,节省钻孔时间,达到提升产能的目的。

1 在制板(工作面)钻孔走刀路径设计

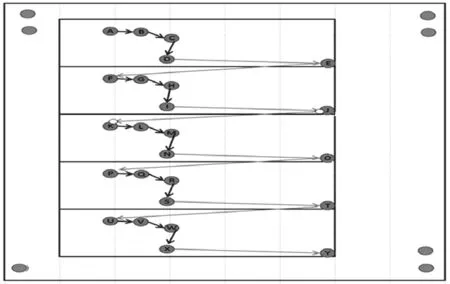

(1)原设计以单块PCB为单元的钻孔走刀路径,如图1所示当移动D至E至F,及I-J-K、N-O-P、S-T-U、X-Y点走刀距离长,花费时间较长。

图1 以单块PCB为单元的钻孔走刀路径

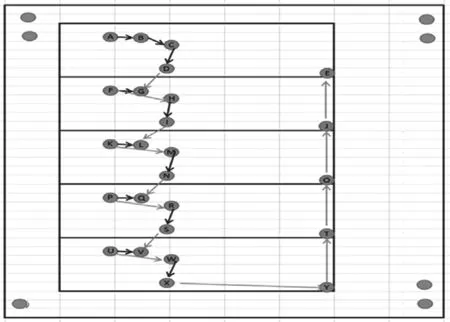

(2)现设计以整块在制板对象,使用CAMxx设计新的钻孔走刀路径,如图2所示大大缩短钻孔移动距离,可减少钻孔时间。

图2 整块在制板的钻孔走刀路径

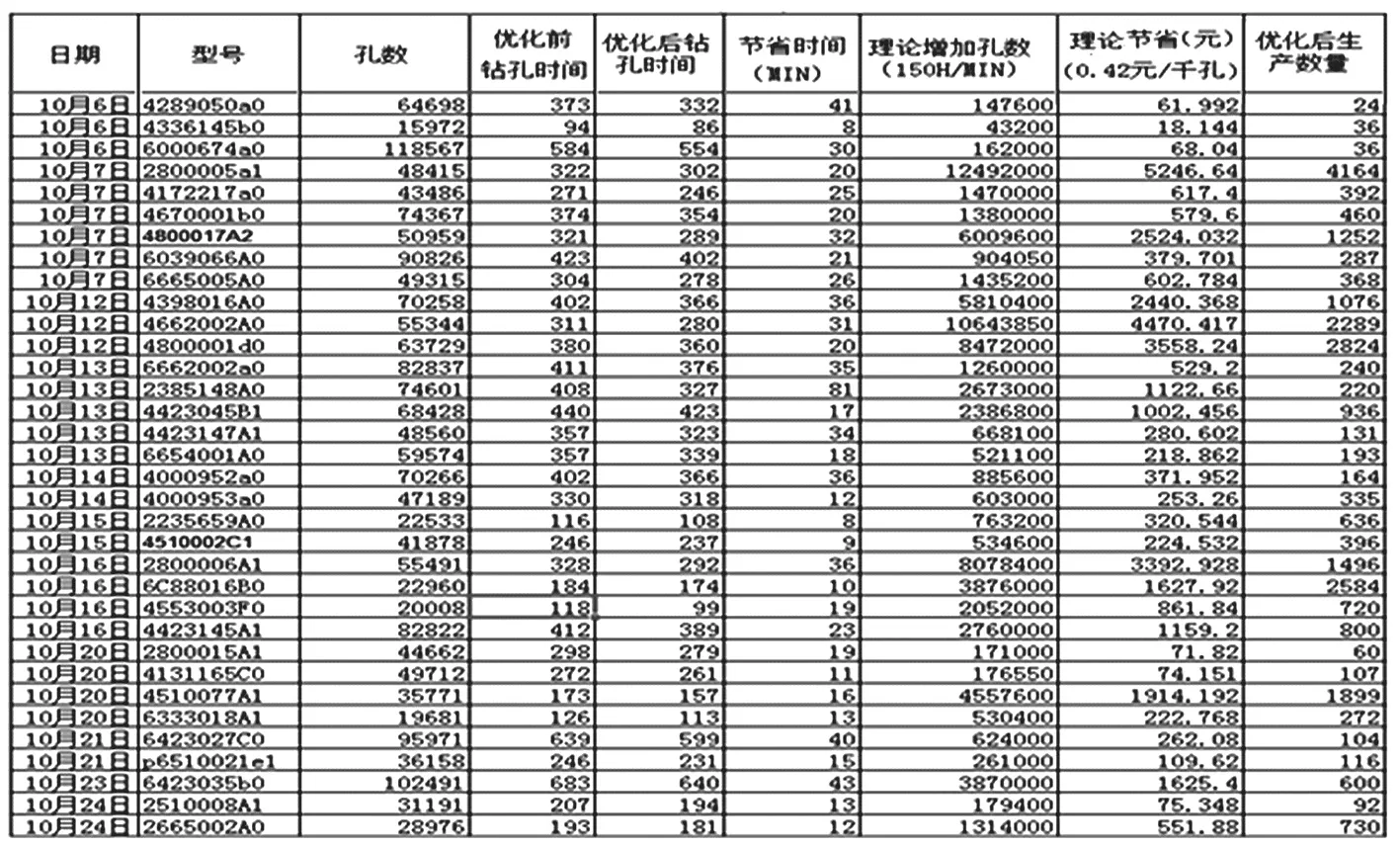

2 选择20000孔以上的程式同机台同参数不同趟次进行对比

对比数据见图3、图4所示。

图3 优化前后钻孔时间(分钟)比较

图4 随机取10个型号作对比(单位:分钟)

从图3数据对比发现,按在制板钻孔走刀路径的比对按SET钻孔走刀路径的生产一趟板最少可节省8分钟以上,孔数越多节省的时间越多。

3 可靠性测试数据

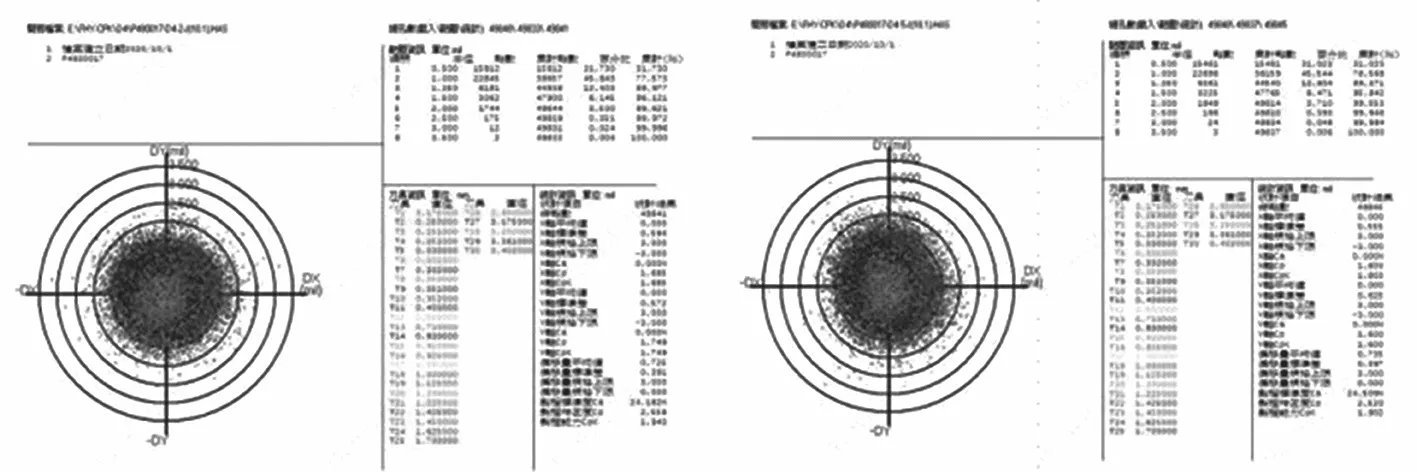

(1)随机抽检孔位精度Cpk均大于1.33,数值见图5所示。

图5 孔位精度检查

(2)孔壁粗糙度与钉头,按要求孔壁粗糙度≤25 μm、钉头≤1.5倍,随机抽检实测孔壁粗糙度在10.53 μm~15.56 μm之间,钉头在1.15~1.47倍之间,均为合格。

4 结论

(1)软件 CAMxx与GENESIS2000软件功能支持。

CAMxx直接使用“Sort Drill Hits”功能按Working panel(在制板)的最佳走刀路径优化钻孔程式,不需要增加成本;不足处转换程式速度慢。

GENESIS2000需要另外编写脚本才可以按Working panel的最佳走刀路径优化钻孔程式,需要增加编写脚本的成本,但转换程式速度快。

(2)钻孔路径优化后的可靠性测试均合格,达到良好效果。