医药副产含磷废盐的提纯研究

2021-03-11李宁宇孙晓蕾邹明璟孙秀云韩卫清王连军

李宁宇,孙晓蕾,邹明璟,孙秀云,韩卫清,王连军

(1.南京理工大学环境与生物工程学院,江苏南京210094;2.化工污染控制与资源化江苏省高校重点实验室)

在医药化工行业的生产过程中,由于使用了大量酸性或碱性物质,两者中和后会产生无机盐排入废水中,最终形成了医药化工废盐渣,这些废盐中夹杂着大量有毒有害的有机物[1]。现阶段,由于技术条件欠缺且处理成本昂贵,大量医药副产废盐尚无妥善处理处置方式,阻碍了行业的健康发展。由于这类废盐大部分属于危险废物类别[2],不可直接回用至工艺生产过程中,因此许多企业出现了“胀库”现象,大量废盐急需处理[3]。随着国家出台的各类环保法律对废盐的管理日趋严格,废盐的处理处置成为亟待解决的问题[4]。医药副产废盐中的无机盐是重要的化工原料之一[5],回收利用副产废盐不仅可以降低对生态环境的污染,还可以实现盐资源的充分回收,具有一定的环境友好性[6]。

笔者拟从医药副产含磷废盐的资源化回收为出发点,针对江苏某厂医药中间体生产过程中产生的含磷废盐,选取合适的工艺脱除其中的有机杂质,并采用重结晶处理技术[7]回收其中的磷酸盐,实现废盐的资源化。考虑到该厂本身生产含甲醇、乙醇混合有机溶剂需委托有资质单位处置,因此选用洗脱法脱除废盐中的有机物,脱除有机物后根据混盐成分的溶解度差异采用重结晶分离提纯技术分离其中的氯化钠,回收可利用的磷酸盐,实现废盐的提纯资源化。

1 实验部分

1.1 原料、试剂和仪器

原料和试剂: 废盐来源于江苏某化工厂医药中间体生产过程;乙醇、甲醇、活性炭、NaOH、盐酸等试剂均为分析纯。

仪 器:D8 Advance 型X 射 线 衍 射 仪(XRD);SDT-Q600 热重分析仪;Prestige-21 型傅里叶红外光谱仪(FT-IR);5975C 型气相色谱-质谱联用仪(GC-MS);S-4800 型扫描电子显微镜(SEM);Optima 7000DV 型电感耦合等离子体光谱仪(ICP);ICS-2100 型离子色谱仪;vario TOC cube 型总有机碳(TOC)测定仪。

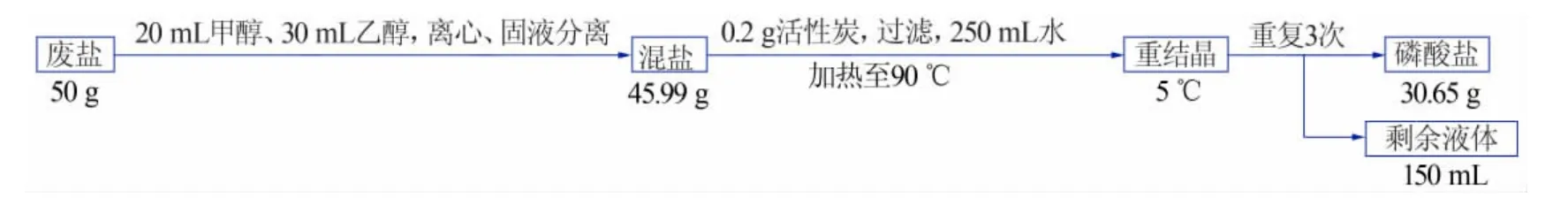

1.2 实验方法和工艺流程(见图1)

1)废盐成分分析。废盐为黄褐色块状固体,表面潮湿,有明显的刺激性气味。采用X 射线衍射仪和红外光谱仪对废盐的物相结构和有机官能团及分子结构进行表征,结果表明废盐的无机成分主要包括磷酸钠、磷酸氢二钠以及少量的氯化钠,有机物可能为含氮芳香族化合物[8]。取适量废盐置于105 ℃鼓风干燥箱中烘干至质量恒定,研磨至粒度小于150 μm,用于成分分析。根据相似相容原理,采用二氯甲烷[9]对废盐中的有机物进行萃取,浓缩萃取液经过气相色谱-质谱联用仪分析,经质谱比对可得废盐中的有机物为N,N-二甲基苯胺。取适量烘干的废盐置于热重分析仪上,设定温度为0~800 ℃,在O2气氛下以15 ℃/min 的速率升温,分析废盐质量随温度的变化,得到废盐中有机物的脱除温度为200~400 ℃。利用TOC 分析仪、电感耦合等离子体光谱仪、离子色谱仪对废盐的成分进行分析,经计算得出废盐的主要成分为磷酸盐(磷酸钠、磷酸氢二钠),其质量分数为69.3%~74.8%;杂质主要为氯化钠(质量分数为20.3%~25.1%)、有机物N,N-二甲基苯胺(质量分数为2.52%~5.67%)。

2)实验过程。①洗脱剂洗脱有机物。结合该厂实际生产状况,选择甲醇-乙醇混合洗脱剂洗脱废盐中的有机物。通过前期实验选择洗脱剂与废盐的体积质量比为1 mL/g,改变甲醇与乙醇的体积比,对烘干后的废盐(10 g)进行洗脱,将洗脱后的废盐于105 ℃烘干。将烘干后的废盐溶于去离子水中,利用TOC分析仪、电感耦合等离子体光谱仪、离子色谱仪对溶液成分进行分析,得到溶液中的含量。②活性炭吸附有机物。将烘干后的废盐(10 g)溶于50 mL 去离子水中,加入不同量的活性炭,然后置于转速为200 r/min 的振荡箱中振荡1 h,分离活性炭得到溶液。利用TOC 分析仪、电感耦合等离子体光谱仪、离子色谱仪对溶液成分进行分析,得到溶液中TOC、的含量。③重结晶提纯。将洗脱后的废盐溶液加热到70~90 ℃,随后以15~30 ℃/h 的降温速率冷却至5 ℃结晶析出磷酸盐固体,重复加热—冷却—结晶步骤3 次,得到的固体置于60 ℃干燥箱中烘干24 h。利用TOC 分析仪、XRD仪、红外光谱仪、ICP、离子色谱仪等对回收盐进行表征。

图1 废盐提纯工艺流程图

2 结果与讨论

2.1 废盐中有机物的去除

2.1.1 洗脱剂配比对有机物洗脱效果的影响

图2 洗脱剂配比对废盐中有机杂质洗脱效果的影响

2.1.2 活性炭用量对有机杂质洗脱效果的影响

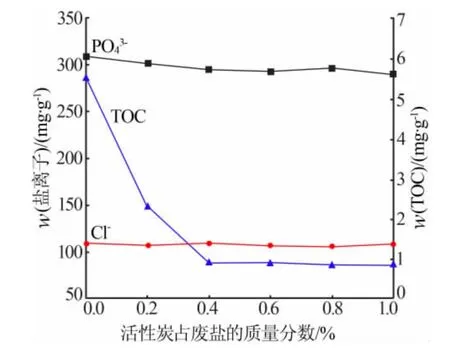

为进一步去除废盐中的有机物,通过加入活性炭对废盐进行处理。图3 为采用不同活性炭加入量洗脱后废盐的TOC、PO43-、Cl-含量(活性炭用量为活性炭占废盐的质量分数)。从图3 看出,投加活性炭后废盐中TOC 的浓度有明显下降,其质量分数由5.2 mg/g 下降至0.8 mg/g,说明使用活性炭对废盐中的有机物有明显的去除效果。当活性炭用量达到废盐质量的0.4%时,继续增加活性炭用量,有机物的去除效果不再明显增加。活性炭投加后对废盐中的浓度无明显影响,说明少量的活性炭投加不会大量吸附废盐中待回收的磷酸盐。综合考虑,选择活性炭投加量为0.4%。

图3 活性炭用量对有机杂质洗脱效果的影响

通过比较洗脱前后的废盐成分,可得原废盐经洗脱质量损失了8.03%,其中磷酸根占比为2.05%、氯离子占比为0.59%,剩余损失为废盐中的有机杂质,占比为5.39%。考虑到该厂本身需要委托有资质单位处置含甲醇、乙醇的废液,因此研究所用的洗脱剂既可以通过蒸馏回收,也可以直接委托有资质单位处置,避免了二次污染的产生。

2.2 废盐的提纯回收

对重结晶得到的回收盐进行了分析,探究了其资源化利用的可行性。重结晶得到的回收盐照片见图4。从图4 看到,经过提纯的回收盐为白色块状固体,无刺激性气味,其外观与标准磷酸三钠相同,表明废盐中的有机物得到了有效去除。

原废盐与回收盐的SEM 照片和EDS 分析结果见图5。从SEM 照片看到,原废盐呈棒状,粒径较大,表面附着有片状固体;回收盐呈颗粒状,粒径较小。对比原废盐与回收盐的EDS 结果看到,经过洗脱-重结晶过程,相较于原废盐,回收盐中氯元素含量明显降低、磷元素含量略微增加,表明废盐中氯化钠得到了有效去除、磷酸盐含量略微增加。

图5 原废盐(a、b)与回收盐(c、d)SEM 照片及EDS 图

采用FT-IR、GC-MS 对回收盐进行了表征,探究其中可能含有的有机物组成。原废盐与回收盐的FT-IR 图见图6。从图6 看到,经过洗脱-重结晶提纯,废盐中的有机基团得到了有效去除,回收盐的红外出峰主要为磷酸根峰,与磷酸三钠红外出峰相一致,未出现有机基团出峰。

图6 原废盐(a)与回收盐(b)FT-IR 图

对原废盐和回收盐进行了GC-MS 分析,结果见图7。从图7 看到,经过提纯,回收盐的GC-MS 图中无明显出峰,190 ℃处未出现N,N-二甲基苯胺出峰,说明通过提纯处理废盐中的有机物得到有效去除。

图7 原废盐与回收盐GC-MS 图

从废盐的物理化学特性出发,利用各盐分在不同溶剂中的溶解度差异,实现特定盐组分的回收,表1 为回收盐中各组分的含量。由表1 可知,回收盐中各项指标均符合HG/T 2517—2009《工业磷酸三钠》的要求,可进行后续的资源化利用。

表1 回收盐中各组分含量

2.3 物料衡算和成本分析

结合该厂的实际情况和整体的工艺流程,进一步通过物料衡算和成本分析来评估该流程的经济效益和实施的可行性。通过对反应过程中所得物质进行定量分析,可得资源化过程中体系的物料衡算图,结果见图8。江苏某化工厂生产医药中间体过程中产生的含磷废盐主要成分为磷酸盐、 氯化钠和少量有机物,通过上述研究确定了工艺流程的实验参数。取50 g 废盐,用50 mL 混合洗脱剂(甲醇与乙醇体积比为4 ∶6)进行洗脱,固液分离后得到45.99 g 混盐,将45.99 g 混盐在90 ℃加热条件下充分溶解于250 mL 水中后加入0.2 g 活性炭(占原废盐质量的0.4%)搅拌,过滤得到含有少量氯化钠的磷酸盐溶液,将70~90 ℃的热磷酸盐溶液以15~30 ℃/h 的降温速率冷却至5 ℃结晶析出磷酸盐固体,重复加热—冷却—结晶步骤3 次,固液分离出150 mL 滤液,将3 次结晶后的回收盐置于60 ℃干燥箱中烘干至质量恒定,得到30.65 g 磷酸钠,其纯度达到工业盐的标准,可以继续进行回收利用。研究利用洗脱法去除医药副产含磷废盐中的有机物,重结晶回收磷酸盐,剩余含盐废盐进行固化稳定化处理,实现了废盐的资源化回收利用。

图8 反应体系物料衡算图

结合该厂具体生产情况,考虑到该设施无需每日运行,因此成本核算以1 t 废盐计算,仅计算机器运行消耗的费用。该处理设施建成后,基本为机器运行,人工维护即可。1 t 废盐消耗4 kg 粉末活性炭,按目前活性炭售价为13500 元/t 计算,药品费用为54 元。结合该厂其他工艺流程配备人员情况,配置1 名工人负责该设施,综合该厂工资水平日均工资为161.2 元,一天处理量为5 t,每吨人工费用为32.24 元。综合人工费用(32.24 元)、药品费用(54 元,甲醇-乙醇混合废液用于洗脱剂不计入药品费用)、能耗费用(水、电、燃气等78 元)、其他费用(维护、耗材等10 元),每吨成本为174.24 元,可回收0.61 t 磷酸盐。该厂目前所产废盐量较大且处理途径为跨省委托危险废物填埋厂进行填埋,每吨处理成本可达5000 元以上。通过本套工艺流程的处理,1 t 废盐可回收0.61 t 磷酸盐,不仅解决了工厂废盐的堆积现象,同时也产生了较大的经济效益,实现了废物的再利用。

3 结论

从医药副产含磷废盐的资源化回收为出发点,针对江苏某厂医药中间体生产过程中产生的含磷废盐,采用甲醇-乙醇+活性炭混合洗脱的方式去除废盐中的有机杂质,并采用重结晶分离提纯技术分离混盐中的氯化钠,回收可利用的磷酸盐,实现废盐的提纯资源化。通过研究得到以下结论:1)该废盐成分为磷酸盐、氯化钠和有机物等,其中磷酸盐质量分数为69.3%~74.8%、氯化钠质量分数为20.3%~23.1%、有机物N,N-二甲基苯胺质量分数为2.52%~5.67%;2)针对该厂生产工艺和废盐特性,采用甲醇-乙醇+活性炭混合洗脱的方式去除废盐中的有机物,洗脱剂用量与废盐的体积质量比为1 mL/g、洗脱剂配比为甲醇与乙醇的体积比为4∶6、活性炭投加量为废盐质量的0.4%为最优条件,在此条件下有机物未检出;3)通过重结晶分离技术回收废盐中的磷酸钠,所得磷酸钠的纯度达到98%以上,各项指标均符合HG/T 2517—2009《工业磷酸三钠》的要求。对整个提纯回收流程进行物料衡算和成本分析,处理1 t 废盐成本为174.24 元,可回收0.61 t 磷酸盐,实现了废盐的资源化再利用。