基于机器人和数控加工中心的自动化生产线实训工作站的开发

2021-03-11李琳

李 琳

(福建船政交通职业学院,福建 福州 350007)

现代制造业正向自动化、智能化的模式飞速发展,工业机器人是其中不可或缺的重要角色。未来十年我国生产制造业需要大量掌握智能制造和工业机器人技术的高技能人才。高校及职业院校开设了许多相关的专业课和实训课,以满足市场对机电控制技术的复合型应用人才的需求。福建船政交通职业学院智能制造实训中心通过整合资源,在现有实训设备的基础上,开发了基于工业机器人和数控机床的自动化生产线实训工作站,满足了机械自动化专业教学和实训的需要。

1 实训工作站的整体布局设计

实训工作站以学习PLC控制技术、工业机器人技术、数控加工技术为主要目的,并兼顾触摸屏及人机交流技术、传感器技术和气动液压技术的学习。为此将实训系统设计为一个开放式的实训平台,以适应机电类不同课程、不同项目的模块化教学的需求。

本工作站主要由 1 台数控车床、1 台数控加工中心、1台六自由度 ABB 机器人及链板式传送料仓和过渡料仓组成,如图1所示。其中链板式料仓实现物料的自动入库和输送,机器人实现物料的搬运、翻转,数控加工机床完成物料的自动加工作业,下料滑道实现工件的自动出库。系统工作流程为:启动系统→系统发布加工任务→链板式输送料仓起动,工件材料自动入库→机器人取料,气动抓手抓取工件毛坯至车床夹具→数控车床加工→机器人翻转物料→数控车床加工→机器人将工件搬运至过渡料仓→数控加工中心接收加工任务→机器人取料,气动抓手抓取物料至加工中心夹具→加工中心加工→机器人把完工工件转送至下料滑道→工件自动进行出库→系统停止工作。

图1 实训工作站整体布局设计

本实训工作站以数控车床和数控加工中心两个典型加工装备为核心,六自由度机器人进行上下料搬运工作,通过链板输送式料仓、过渡料仓进行工序间的零件传送,可完成轴套类、盘盖类零件的数控车、铣、钻等自动化协同加工任务,由此设置灵活多变的模块化、项目式的实训项目,满足技能应用型、开发创新型的教学培训、教改、科研等需要。

2 实训工作站的关键技术设计

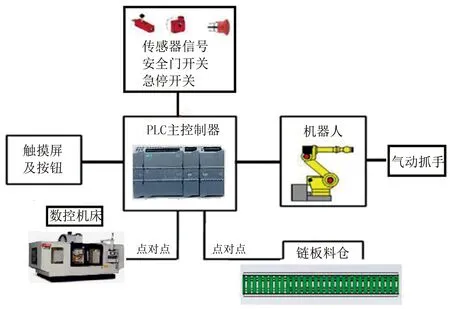

为实现物料及工件的自动上下料、自动输送、自动加工,需要对机器人抓手、传送料仓、数控机床的夹具等进行设计和改造。以PLC为核心的控制网络的建立是其中重要的内容,如图2所示,它必须能覆盖自动化生产线及机器人的所有流程节点,实现信号采集和处理、伺服驱动定位、运行状态控制、气动电磁阀控制、数控机床加工指令控制、指示信号监控等功能。

图2 PLC主控制器系统的控制网络

2.1 实训工作站主控制系统的设计

本设计选用西门子S7-300型号的PLC控制器,其PLC主控制器的控制原理如图3所示。主控制电路的输入端通过触摸屏和按钮控制系统的启动和停止;输出端连接电磁阀组分别控制链板式传送带的启停、机器人抓手的夹具气缸。PLC输入端连接机器人I/O输出端,PLC输出端连接机器人I/O 输入端,从而实现了机器人与PLC之间的I/O通讯功能,完成系统对机器人的控制。同时PLC的I/O 输入端还需连接各种信息传感器:工件状态传感器、气缸状态传感器等外部信号,使得主控制器能够准确及时感知外界的位置和状态,从而进行逻辑思维和判断,完成各控制环节的协同工作。

图3 主控制器PLC的控制原理

2.2 六自由度ABB机器人及其抓手选型设计

本实训工作站选取ABB IRB4600 型号的六自由度机器人,六个转轴分别对应六个自由度。机器人六个转轴相当于机器人的关节均由AC伺服电机驱动,由PLC主控制系统控制伺服驱动系统从而驱动各关节伺服电机,实现机器人的搬运、装配等运动控制功能,满足精确定位、准确动作、较大的操作空间和较强的灵活性的要求。为了加强实训系统的模块化功能,ABB 机器人可以利用自身携带的示教器对机器人的运行轨迹进行编程,具体操作流程如下:①对生产线中机器人的路径轨迹、抓取和搬运动作进行规划,重点是机器人路径轨迹中的目标点集的计算,包括各位移节点、预设的抓取节点、搬运位置等重要节点。②根据目标点集的坐标及机器人运动轨迹对机器人进行编程;并将这些特殊点设置成PLC触发环节,在PLC的触发控制下可以实现料仓、机器人及数控车床、加工中心之间的协调作业。在控制系统设计时还应注意:①在抓取和放置、搬运位移点等处设置延时程序,以保证控制过程的连续性和安全性;②机器人每完成一个动作均通过传感器检测,并利用闭环反馈环节向PLC发送反馈信号。

在系统控制下,ABB机器人需要在指定时间和指定位置完成抓手的夹紧和松开,对物料和工件进行准确抓取和运送,其末端配置的气动抓手是非常重要的,气动抓手要与所抓取的工件相适应,根据生产工艺的需求进行设计制作。系统程序起动时,机械人手臂需转至料仓上方抓取点位置→下降→松开抓手至工件直径位置→抓取工件→夹紧→机械手臂上升→转至机床夹具处→抓手松开工件→机床夹具夹紧工件→抓手退出机床,所有动作由主控制器输出I/O口的电磁阀组控制的气缸驱动完成。

2.3 数控机床及其工装夹具配备

本自动化生产线根据课程体系、实训要求和学院实训中心现有的设备选用基于操作面板的紧凑型华中世纪星数控系统HNC-21T、21M的数控车床与数控加工中心各一台,具有精度高和控制简单的优点。根据零件的几何信息、刀具轨迹、工艺参数等编写加工程序,将程序预先导入数控机床中,通过数控机床与 ABB机器人间的通讯程序,协调数控机床与机器人之间的工作。同时需配置合适的气动夹具和气动门,要求在ABB机器人将工件放进机床的夹具前,夹具和机床门都处于打开状态,待机器人抓手将工件放至机床夹具后,夹具自动夹紧工件,机器人退出机床至安全位置,机床门自动关闭,数控机床完成加工作业,机床门自动开启,夹具松开,机器人将完工工件转至下料滑道或过渡料仓等待下一道工序。

3 本工作站完成的主要实训项目

本工作站可完成坯料自动上下料、自动搬运、自动加工等智能化生产流程,结合生产工艺和装备、软硬件开发,可根据人才培养要求开发不同层次的综合应用实训项目。目前开发了6个单元的实训项目,每个项目又包含若干个子任务,便于进行项目式、模块化的学习的。具体项目如下:

单元一“自动化控制实训”:①PLC编程、网络通讯;②组态监控系统建立与应用;③触摸屏及人机界面的开发应用;④PLC和机器人联调。单元二“加工信息采集处理实训”:①传感器应用;②工位信息终端应用;③系统运行状态监控;④数控机床数据采集与监控。单元三“工业机器人技术实训”:①机器人示教与编程;② 机器人关键零部件的结构认知;③机器人电气控制系统的接线及参数设置;④机器人多功能夹具装调;⑤机器人运行维护。单元四“加工制造系统实训”:①数控车床编程及程序调试方法;②数控加工中心编程及程序调试方法;③自动夹具安装、调整与控制;④数控机床运行及维护方法。单元五“系统集成综合应用实训”:①机器人与数控机床集成;② 机器人与传感器集成;③机器人与自动料仓集成。

4 结束语

根据“设备自动化+生产精益化+管理信息化+人工高效化”的建设理念,以数控机床、工业机器人及信息采集管控单元等智能制造装备为“硬件”系统,结合数字信息技术、智能控制技术、高效加工技术、虚拟仿真技术、工业物联网技术等“软件”的综合运用,是未来智能制造技术的发展方向。本文设计改进的自动化生产线实训工作站有效解决了目前职业院校设备闲置和设备短缺的矛盾,提升了理论知识和实际操作技能的培养质量,具有一定的推广价值。