精轧换辊系统优化与改进

2021-03-11巩建武

巩建武

(河钢承钢股份有限公司,河北 承德 067102)

在现代化钢厂中,热轧生产线精轧更换工作辊是连续生产过程中的关键环节,随着生产自动化程度的提高,生产节奏的加快,随着薄规格产品的提升,精轧机工作辊的更换日益频繁,一般每个生产班次(8h)需进行2~3次,目前1780生产线的精轧工作辊的更换时间在25分钟左右,每天换辊时间基本上近3小时。由此可见,精轧机工作辊换辊效率的高低直接决定热轧生产线的产量。如何在换辊过程中简化操作、优化流程、增强操作安全性、提高设备的稳定性,合理有效地减少换辊时间,提升精轧工作辊换辊效率,对生产节奏的提升提高起到举足轻重的作用。

1 精轧工作辊换辊步骤

热轧生产线精轧辊由两部分组成,一为工作辊,二为支撑辊。现代化钢厂在使用轧机进行生产作业的过程中,难免会遇到需要进行更换的精轧工作辊、支撑辊的情况。

换工作辊:①压下抬起至适当高度,同时卸下工作辊轴向固定块;②将换工作辊架子放入机架内;③人工将工作辊拉出至机架外,用行车吊下旧工作辊,吊上新工作辊,使用人工推入机架内,与万向接轴连接,装好轴向固定块;④拉出换辊架,换辊结束。

换支撑辊:①将工作辊推出机架并吊下;②上支撑辊抬起至合适的位置,放入换上支撑辊架子,同时拆下支撑辊轴向固定板;③用行车将上支撑辊缓慢拉出机架,仍用行车缓慢地拉至机架内,同时固定好轴向挡板;④放入下支撑辊换辊架子,同上支撑辊一样,用行车将下支撑辊缓慢拉出或拉进机架内,固定好轴向挡板。

出入口导卫打出—出入口刮水板打出—工作辊平衡关闭—调上阶梯垫—上工作辊平衡缸升起—调下阶梯垫—换辊小车前进到E13位置—下接轴夹紧关闭—下工作辊卡板缸打开—小车退回至E11位置,上工作辊平衡关闭—上接轴抱紧关闭—上工作辊卡板缸打开—小车退回到E6位—横移平台至装辊位。

小车从E6位到E12位—上卡板关闭—上接轴抱紧打开—上弯辊提升—小车从E12位到E13位—下卡板关闭—下接轴抱紧打开—小车钩子抬起,退回到E6位—调下阶梯垫—上弯辊缩回—调上阶梯垫—弯辊伸出—出入口刮水板打入—出入口导卫打入。

通过梳理换辊系统存在的主要问题,研究相关的改进方案;对影响换辊的设备问题进行切实可行的改造,制定具有针对性及可操作性的改进措施。

2 研究内容

2.1 对换辊系统的部分改造,优化换辊程序

测算换辊时间,优化换辊连锁条件;完善一键停车换辊程序,形成标准化作业;完善设备周期维护、维修方案,形成标准化作业。

2.2 具体的思路

(1)分析研究自动换辊控制理论,改进换辊程序,缩短换辊时间。

(2)对影响换辊的问题进行有效梳理并建立档案,利用辊役,待温、待料等停机时间处理换辊问题,并进行设备改造,消除换辊故障。

(3)在定修时对高频次的换辊问题进行切实可行的改造,制定具有针对性及可操作性的措施,减少设备故障,从而实现换辊系统的长周期稳定运行。

3 整改措施及分析

3.1 轧钢结束准备换辊时,操作工选择一键换辊

架精轧轧机按程序自动控制实现窜辊归零、辊缝快开、扁头对正后停车停水、活套自动抬起到换辊位、入口和出口导位打出,上述设备动作到位后在切换到自动换辊模式,这样就减少了岗位人员重复操作,节约了换辊时间。

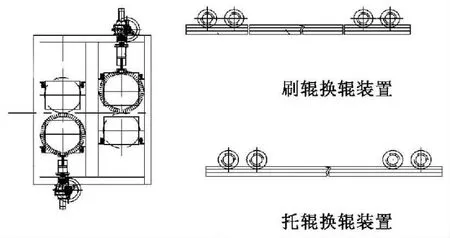

图1 轧钢换辊结构图

3.2 优化部分设备动作的连锁条件

为防止在换辊过程中抽辊时,工作辊撞坏刮水板。在程序中增加连锁条件,即入出口刮水板只有在打出位时,才允许换辊小车后退抽辊;增加卡板关闭到位信号来后才允许窜辊动作的连锁,防止将卡板在打开状态下动作窜辊损坏卡板缸事故的发生。

3.3 入口刮水板信号改为压力检测

精轧刮水板打开位接近开关因工作环境差,经常损坏,不知道现场设备动作是否到位,现在杆侧管路上增加压力开关,压力值达到设定值后打开位信号显示,进行下一步动作。更换后信号稳定,方便换辊。

3.4 下阶梯垫液压缸结构进行改造

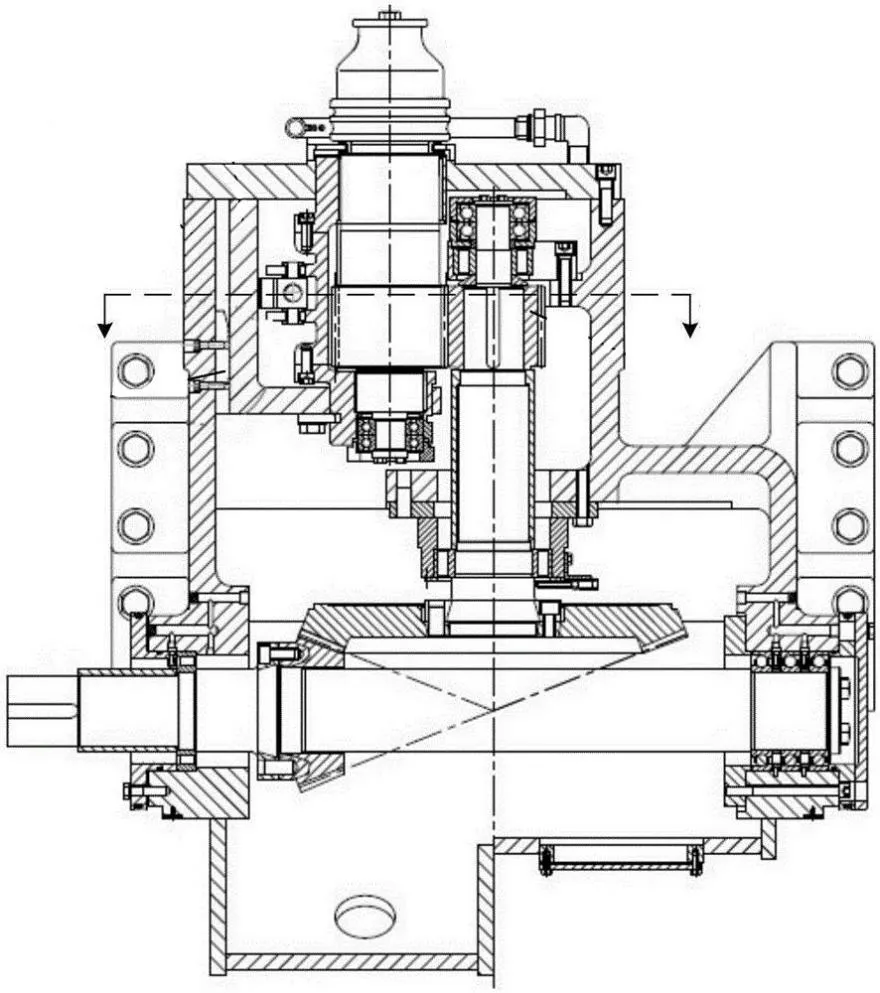

热轧精轧机采用了先进的阶梯垫结构,即在下支撑辊下安装有阶梯垫,该阶梯垫由安装在法兰盘上的液压缸驱动,法兰盘安装在下阶梯垫框架上,阶梯垫在框架内可来回移动,承受轧制力。液压缸、法兰盘以及下阶梯垫框架属于刚性连接,当阶梯垫下方衬板磨损后,该磨损无处补偿,最终弯曲液压缸缸头,导致其脱扣。该缺陷的存在严重影响了产线的正常生产。

图2 下阶梯垫框架图

对此设计一种能够避免阶梯垫液压缸脱扣的装置,避免液压缸脱扣和销轴掉落故障。该装置为一种耳轴固定式液压缸,液压缸缸头为销轴连接,液压缸通过耳轴座进行固定,液压缸缸头与下阶梯垫的连接通过水平销轴式的连接梁实现。该装置能够彻底消除因衬板磨损导致下支撑辊对下阶梯垫液压缸的弯曲力,彻底消除液压缸缸头脱扣故障,减少热停避免经济损失。

3.5 横移平台增加磁尺,保证定位的准确性

原横移平台通过接近开关进行位置检测,原接近开关大小为Φ30mm,再加上检测挡块,在实际动作过程中发现其定位精度不够,经常出现横移平台不到位切断换辊小车电缆,工作辊打斜切断油路板的严重设备事故,对此通过改进液压缸,在原横移平台液压缸底部增加磁尺,通过磁尺检测位移,同时对控制程序进行优化,增加PIC调节控制器,实现横移平台精确定位,而且也能实现设备的启动和停止时平稳运行,从而减少了位置检测不准导致的热停机事故。

3.6 换辊轨道及其底座的改造

换辊过程中,需要换辊小车在轧机内轨道、换辊桥架和轧辊修磨轨道运行,由于换辊小车及轧辊的重量高达40吨,换辊桥架在长期的使用过程中,会出现轧辊与换辊小车干涉、换辊轨道对不齐、换辊轨道高度差变大等问题,工人劳动强度大,且容易造成设备损坏。

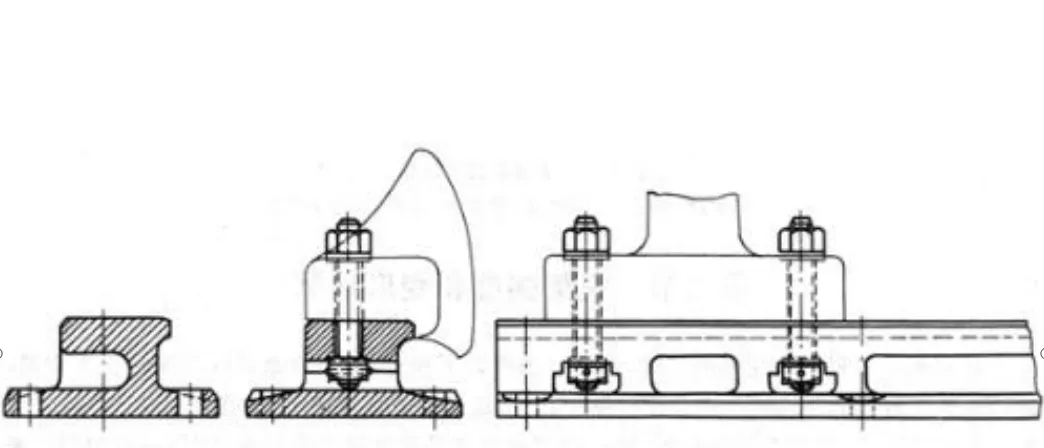

图3 换辊小车的轨坐示意图

经对现场分析,将工作辊轨道用30Kg/m的轻轨加工成倒V型轨道,对加工表面进行调质热处理,增加表面使用强度,将轨道下方增加可调节基座,提高轨道的稳定性及定位性能。

4 结语

通过对影响换辊的设备问题不断优化改造,现每次精轧换工作辊时间已控制在20分钟内,提高了生产作业率,达到了历史同期最好水平。今后还将进一步巩固现有成果,继续维护好换辊系统稳定工作。