基于循环蓄能技术的车辆辅助电子系统设计与研究

2021-03-11杨凡

杨 凡

(广东女子职业技术学院,广东 广州 511450)

现代车辆的服务广泛使用各类辅助设备为用户提供舒适服务,例如空调为用户提供制冷或制热服务,但这些设备通常占用发动机总负荷并消耗一部分燃料。以冷藏运输卡车为例,空调设备消耗的总油箱燃料高达四分之一,而长途车辆则消耗更多。通常情况下,当车辆停车时,发动机必须为这些辅助系统怠速运转,以维持其特殊功能的动力。柴油机的空转效率通常高达40%,但是当燃料添加物更多时,效率会下降到1-11%,这就是许多国家/地区制定相关的法规对发动机空转制定了更为严格的规定的原因,从而迫切需要汽车学术界和工业界的研究人员采取措施来消除怠速。电动汽车(Electric Vehicles,EV)和混合电动汽车(Hybrid Electric Vehicles,HEV)中储能系统Energy Storage Systems,ESS(电池)的发展使辅助系统能够独立供电[1]。这意味着使用此类ESS时车辆中的辅助设备可以实现电气化,以这种方式,可以消除由于在车辆停止时为辅助设备供电而造成的空转,从而大大提高了汽车系统的性能和效率。尽管近年来已经引入了多种类型的防空转产品来减少这种空转,但是仍然需要进行许多改进。结果提出的最佳再生辅助动力系统(Regenerative Auxiliary Power System,RAPS)不仅满足了辅助动力装置实现防空转的要求,而且还充分利用了回收的制动能量来进一步提高能量效率。

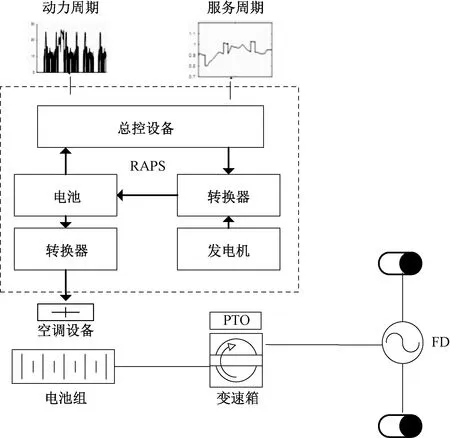

如图1所示的RAPS中,ESS被集成到货车的动力总成中,并且能够为辅助设备单独供电。当使用交流发电机或增加的发电机在电池中制动时,RAPS具有收集和节省一部分动能的功效。交流发电机通过皮带与发动机组装在一起,而发电机则通过取力器(Power Take-Off,PTO)固定在变速器上。同时,当整体电源管理控制器(Power Management Controller,PMC)需要能源时,可以通过引擎或插入式电力对电池进行智能充电。因此,电池的主要优点是可以有效利用再生能量或发动机能量,从而使辅助设备带电。以此方式,RAPS即可与现有的同类设备(例如,辅助电池供电系统(ABP)或辅助电源单元(APU))进行区分。

图1 带有RAPS的动力总成示意图

1 相关研究成果

RAPS的组件尺寸必须进行优化,由于需要将该组件安装在不同的车辆中,因此采用了多学科设计优化(MDO)策略来确定主要组件的大小。同时,在将优化的RAPS引入货车后,由于增加了ESS,新的动力总成变成了类似并联的混合动力车,而事实上,增加的电池仅驱动空调系统而不是给车辆提供动力使其不同于普通的并联混合动力总成。但是,需要PMC来确定如何以及何时给电池充电。在本文中,辅助系统是为送货卡车的制冷系统,结合制冷系统的电源管理策略和节能控制器开发了一种整体控制器。

发动机空转是造成空气污染、噪声污染以及健康问题的主要原因,因此,迫切需要注意消除空转。由于交通运输业对降低污染和提高燃油经济性的迫切需求,近来已经出现了许多反怠速技术[2]。根据相关研究成果,采用两种分类方法来对这些技术进行分类。一方面,从位置的角度来看,称为移动式或固定式;另一方面,基于功能、产品被定义为部分功能和全部功能[3]。

便携式类型位于车辆上,包括APU、ABP、自动发动机关闭装置以及为执行特定功能而开发的其他部件,例如对卧铺车厢的加热和冷却。其中,ABP和APU是全功能型的,因为它们能够完全提供所需的功率,而其他ABP和APU则是由于它们的临时能力有限(例如,冷却或加热)而被称为部分功能型。同时,卡车司机可以从那里获得服务,例如电力、供暖/制冷或互联网、固定产品也指卡车停靠电气化(Truck Stop Electrification,TSE)系统,分为车载产品和非车载产品。前者(例如CabAire LLC和Shorepower Technology)需要在车辆中安装冷却或加热系统和配件,而后者(例如Envirodock,IdleAire和AireDock)则通过外部设备提供电,冷却和加热[4]。

优化后的RAPS与同类产品相比具有主要优势:首先,由于没有额外的引擎,经过优化的RAPS比现有的APU更加干净、安静。其次,尽管优化后的RAPS与ABP相似,但它仍能够获得制动能量。因此,相对较小的ESS能够容易地满足要求,并且仅需要较小的发动机功率即可充电,从而降低了成本。此外,设计的整体PMC将以最大效率监督RAPS的工作。此外,由于成本极高,混合动力服务车辆仍未被广泛使用。

2 系统设计

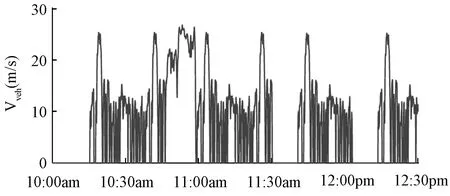

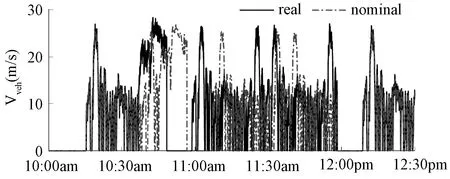

本节从数量上研究了常规卡车辅助设备的电气化所带来的节油效益。为了研究车辆的燃油经济性,通过组合几个标准驾驶循环来创建一个驾驶循环,循环时间如图2所示。该驾驶循环可用于表示典型货车的日常驾驶信息。周期描述如下:上午10:00,卡车在仓库中装载约15分钟,然后通过标准的高速公路和城市行驶路线到两家零售店交货。但是,为了使货物(例如,蔬菜和水果)保持新鲜,无论卡车处于装卸还是正在移动,制冷系统都应始终运转。在装载/卸载期间,常规卡车不移动,但应保持发动机运转为制冷系统提供动力。因此,与等待红灯时的发动机怠速相比,在装载/卸载期间的怠速持续时间更长并且排放更多的污染物[5-7]。

图2 组合行驶周期图

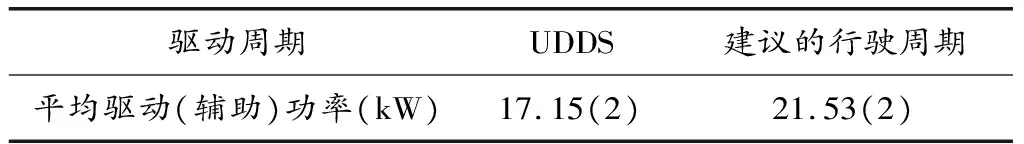

为了简化研究,假设制冷系统的标称功率为2kW。表1中列出了平均驱动功率和辅助功率,其中将典型城市驾驶周期(UDDS)和建议的驾驶周期中车辆的平均驱动功率与辅助设备消耗的功率进行了比较。结果表明:辅助功率较低,因此,该车辆可称为轻型服务车辆。

表1 驱动功率和辅助功率

2.1 算法设计

该算法设计目的是使用系统模型来找到最佳组件尺寸和适当的电源管理策略。组件模型应该是通用、模块化和灵活的,以便优化程序可以轻松地对其进行修改。在该研究中,使用建模方法来减少零部件和车辆系统不必要的动态细节,从而减少了计算时间[9]。

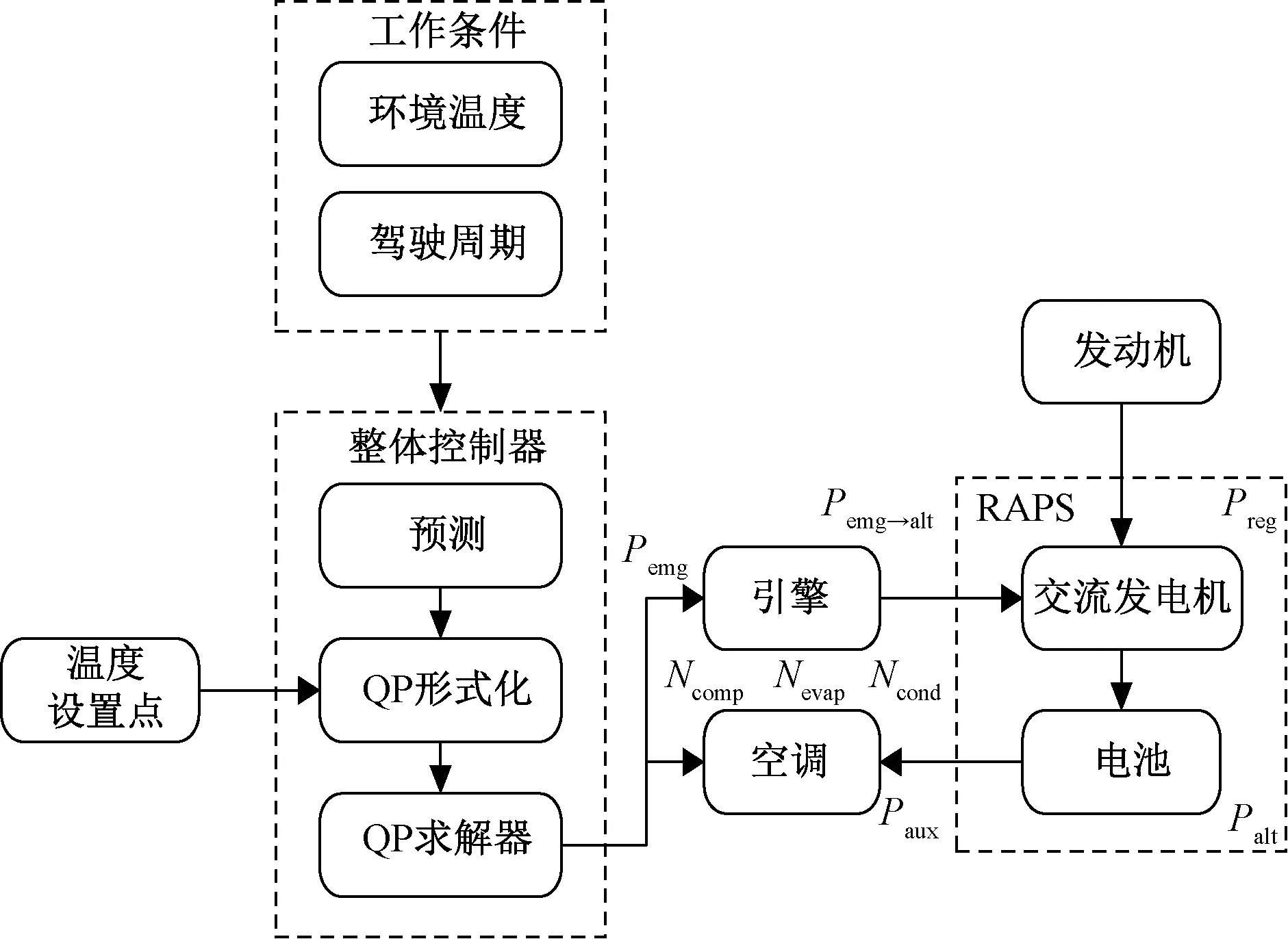

如图3所示,优化算法根据车辆规格更新系统模型。该算法使用行驶周期、服务周期(即辅助功率曲线)和设计变量(即组件尺寸和适当的充电策略变量)作为输入。使用更新的模型和输入,可以模拟系统操作,以燃油和电力消耗的形式计算车辆的能耗。仿真结果将转移到目标函数J,以评估整个系统的成本。根据总系统成本(目标函数)的变化,该算法在可行域中选择一组更新的变量,然后重复整个过程,直到达到最佳变量为止。

图3 具有整体控制器的RAPS的结构

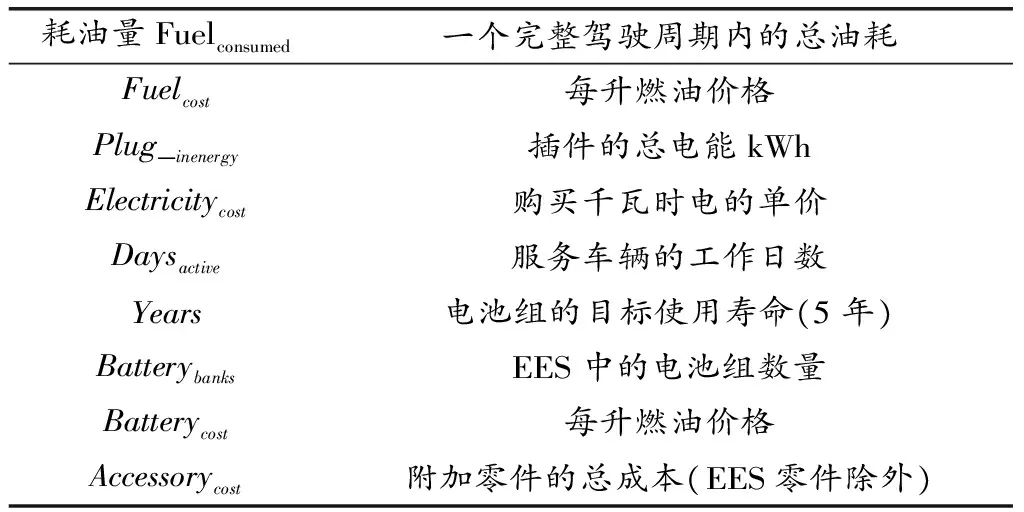

J=(Fuelconsumed×Fuelcost+Plug_inenergy×Electricitycost)

×Daysactive×Years+Batterybanks×Batterycost+Accessorycost

表2说明了本研究中J的所有变量及其描述。选择用于设计RAPS的最佳选项。根据电动和混合动力汽车中常规电池组的生命周期,假定该电池组可以持续使用将近5年(在服务车辆的工作状态下为260天/年),而无需进行更换。

表2 目标函数变量的描述

使用该模型和目标函数在5年内最大化RAPS的效益可以计算出目标服务车辆的组件大小。当考虑图2中的输入驱动周期时,通过遗传算法获得的优化算法结果表明,在标称电压为12V,容量为520Ah时,最佳充电策略还可以防止电池达到30%的放电深度。为了获得最佳的RAPS,最初的投资将在2-3年后收回,这是电池预期寿命的一半。

2.2 RAPS的整体控制器开发及验证

在上述模型和参数的基础上,开发了基于MPC的整体控制器,以优化电池充电并优化汽车电子辅助系统消耗的能量。文献[10]中已经在车辆系统中使用了不同的高级控制策略。但是,整个系统的缓慢动态适合于MPC的实时应用。因此实际周期仍可以遵循标称周期,但与标称周期并不完全一致。由于未来的驾驶信息是未知的,因此唯一可预测的知识是标称驾驶周期。一旦在开发MPC期间扩大了用于预测的步长,将抵消由名义周期的负偏差和正偏差对状态预测的影响,这将使两种状态的预测轨迹相似。此外,将扩大预测范围,以使解决方案和全局最优解更加接近,而不会产生额外的计算成本。

一旦获得了最佳轨迹,就仅将其第一个元素送入执行器,以在下一个瞬间操作设备。然后,MPC利用新数据重复整个过程。如图3显示了带有整体控制器的RAPS的演示。所提出的整体控制器起着四个主要作用,即在所有发动机关闭条件下保证电池中有足够的能量,命令再生制动,将制冷系统的能耗降至最低,并确定发动机是否以及何时给电池充电,以使整体效率最大化。

针对以上关于RAPS的设计,通过实验分析对本文所提算法进行验证,实现过程及结果如下:

如图4所示为2.5小时的实际驾驶周期,在整个行驶周期中,对于货车来说,作为主要辅助设备的制冷系统消耗的能量要比其余辅助设备多得多。制冷系统的功率随运行条件和环境变化而变化。

图4 标称和实际行驶周期

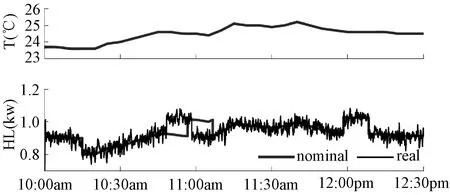

使用与行驶周期相同的方法,获取具有干扰的实际服务周期,如图5所示,包括加热负载(HL)和环境温度。HL与温度差成正比,此外,由于经常在现有HL上开门以形成名义上的HL,因此会产生一个额外的HL。

图5 环境温度和加热负载(HL)

3 结论

本文为再生辅助电源系统设计了一个整体控制器MPC,该系统组装在传统的货运卡车动力总成中,以使其辅助系统电气化以实现防怠速并最大程度地提高更新动力总成的能源效率。本文简要介绍了RAPS的总体结构以及模型,同时还验证了控制器的鲁棒性。研究结果表明,在预测的驾驶周期与实际周期不同的情况下,所设计的MPC也与最优的性能相似。