隧道Ⅳ级围岩上台阶爆破设计方案优化

2021-03-11王文科

王文科,苏 鑫

(武汉工程大学 资源与安全工程学院,湖北 武汉 430073)

0 引言

光面爆破指沿开挖断面轮廓线布置密集炮孔,采用不耦合装药方式或者装填低威力炸药,在主爆区之后起爆,沿设计轮廓线将光爆层崩落,获得光滑、平整的壁面,达到控制轮廓线的目的[1]。

19 世纪 50 年代,光面爆破技术很快被应用在各种不同的岩层爆破中,并且随着研究的不断深入,在各种复杂地质条件下可获得较理想的爆破效果[2]。但由于施工和管理经验发展的不够成熟,部分掘进爆破施工还达不到理想的光面爆破效果。

随着云南、贵州等地方的发展,隧道爆破越来越常见,且大多数隧道含有Ⅳ级围岩。对于复杂的爆破施工,光面爆破设计通常较理想化,对施工现场实际情况考虑较少,导致现场施工与设计不符,施工难度大。为此,需进行调整,优化爆破设计中的参数,使其与现场施工条件更相符,更有利于工人施工和现场监管人员监督管理,从而保证施工质量。

1 工程概况

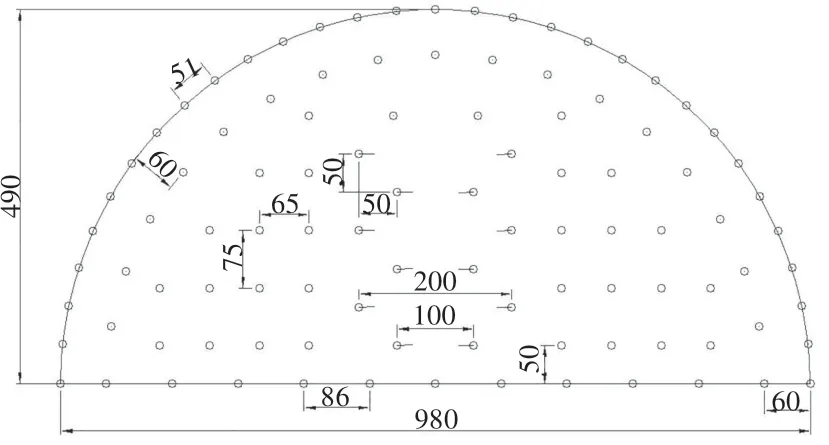

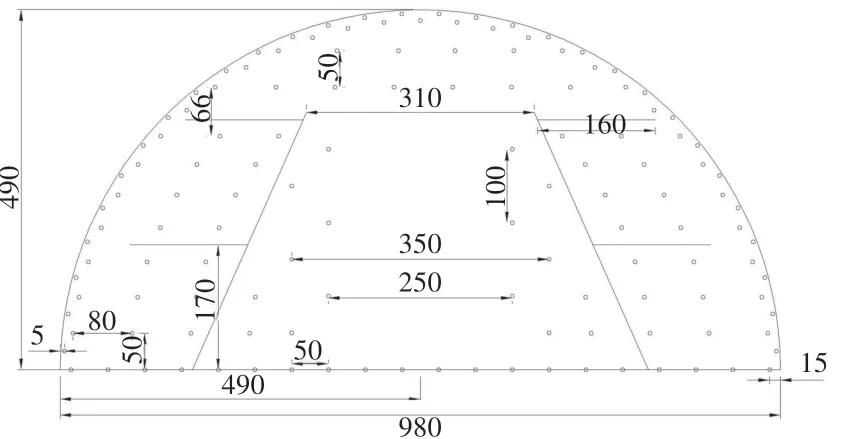

某隧道爆破开挖设计,循环进尺为3.00 m,掏槽方式为双楔形掏槽,一阶楔形掏槽孔孔距为1.00 m,孔深为2.04 m,二阶楔形掏槽孔孔距为2.00 m,孔深为3.32 m,眼底间距均为20 cm。该隧道采用光面爆破,而光面爆破周边眼通常布置在轮廓上,或者布置在轮廓线内侧10 cm,具体情况视岩石的坚硬程度而定,为达到光面爆破的效果,周边眼角度为2°,孔底落在轮廓外10 cm,其他炮孔参数(辅助孔深度、间距)及具体炮孔布置如图1 和图2 所示。

图1 炮孔布置立面图(单位:cm)

图2 炮孔布置平面图(单位:cm)

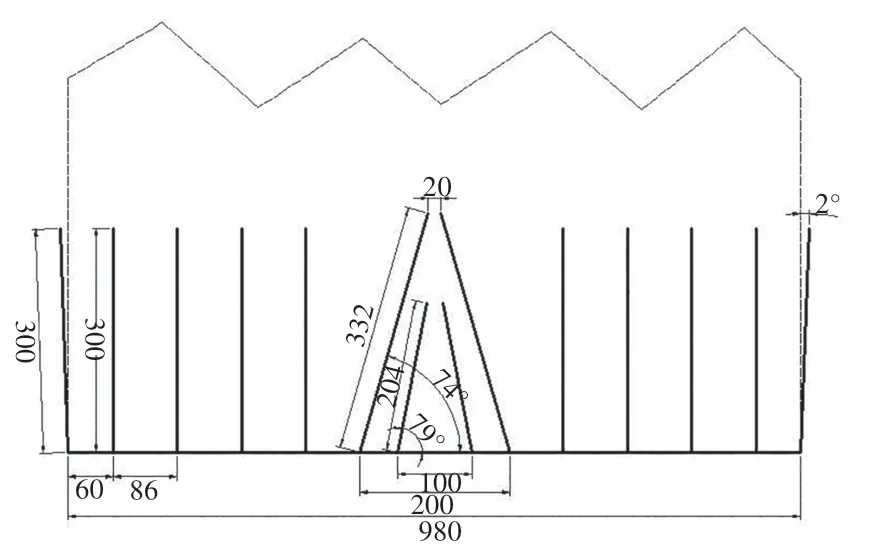

从设计角度来看,周边眼全部落在轮廓线上,辅助眼均匀地分布在掏槽眼和周边眼之间,掏槽眼很好地布置在掌子面上,爆破设计合理。但是,由于受该隧道现场施工条件的影响,工人架设凿岩机难以打出设计中的角度,施工较难。该隧道具体施工方式为工人站在地上或者凿岩台架上,手持YT-28 型气腿式凿岩机钻眼。YT-28 型凿岩机规格尺寸长为661 mm,配备的FT160BD 气腿长度为1.4 m,钎杆长度为3.5 m 和4 m,主要以钎杆4 m 为例进行优化。装载机尺寸为7 900 mm×3 000 mm×3 400 mm(长×宽×高)。台架尺寸如图3 所示。

图3 台架尺寸(单位:cm)

隧道是Ⅳ级围岩,必须进行拱架支护,隧道总设计要求拱架支护距离掌子面不能大于1.6 m,现场实际距离为0.8 m,支架厚度为15 cm。如果周边眼布置在轮廓上,那么周边眼实际角度将严重超过设计的2°,显然不能满足爆破设计的要求,且现场受台架尺寸的限制,导致掏槽孔和辅助孔均不能按照设计施工,因此,必须优化爆破设计方案。

2 设计方案优化

根据上述情况,针对现场实际与设计之间存在的问题,若按原爆破设计施工,必须增大拱架支护与掌子面之间的距离,这显然是违反了设计要求的安全距离,即拱架支护距离掌子面不能满足大于1.6 m 的要求,使隧道开挖存在严重的安全隐患。

楔形掏槽是在工作面上由两排对称的倾斜炮眼组成,爆破后形成如楔状的槽腔。临空面的性质(大小、数量)决定了爆破效果的好坏,由于隧道爆破只有一个自由面,为了使隧道整体爆破效果更好,必须通过掏槽方式人为地创造出新的自由面(临空面),如果选用不正确的掏槽方式会降低炮孔利用率,甚至降到60%~70%,并且还会产生不良的爆破效应,如爆破振动大[3]。楔形掏槽与锥形掏槽都是尽量在炮眼底部集中装药,使炸药爆炸时形成更大的威力把岩石爆破成抛掷漏斗。槽眼排距(每对槽眼的垂直距离)、眼数及槽眼角度根据岩石软硬程度决定,排距一般为0.3~0.5 m,眼数一般为4~6 个,槽眼角度一般为60°~70°。楔形掏槽能提供较大区域的槽腔体积,有利于后续炮孔的爆破[4],提高循环进尺和炮孔利用率,减少炮孔数量,且适用性较强。根据工程经验,采用手持风钻进行爆破开挖的爆破作业,大多采用斜掏槽[5]。楔形掏槽有利于加快施工进度、降低工程成本。因此,该隧道选用楔形掏槽方式。

3 优化参数确定

结合现场的实际条件对爆破参数进行优化。

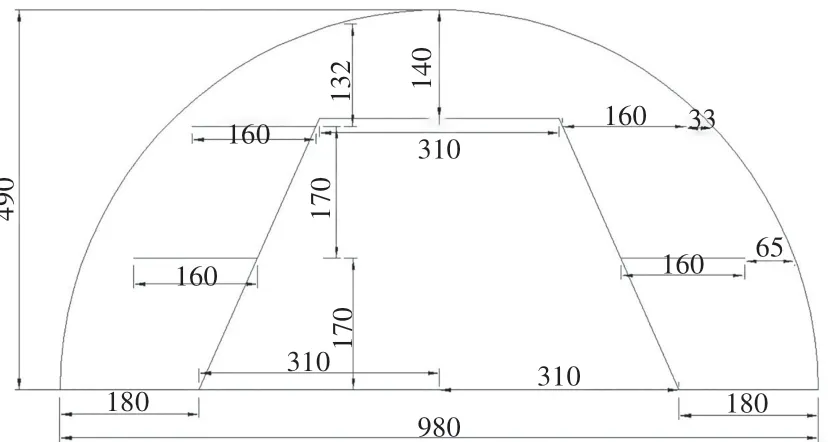

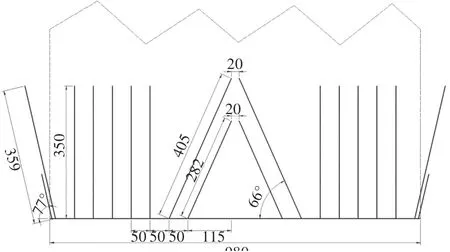

该隧道每循环进尺为3.00 m,考虑到炮孔利用率通常在80%以上,掏槽孔通常比辅助孔垂直深度深10~20 cm,为保证安全,炮孔利用率取80%,因此,辅助眼深度均为3.50 m,第一阶掏槽孔垂直深度为2.58 m,第二阶掏槽孔垂直深度为3.70 m。经现场调整,最终确定掏槽孔间距分别为2.50 m和3.50 m,孔底尺寸为20 cm,角度为66°,孔深分别为4.05 m 和2.82 m。周边眼布置在轮廓线内15 cm 处,角度为77°,孔底落在轮廓线外66 cm处,炮眼间距约为50 cm,孔深3.59 cm,每两个周边眼之间距离隧道轮廓5 cm 处加设一个平行于周边眼深1.2 m 的小孔,该小孔装0.3 kg 的炸药。受到台架尺寸限制,辅助眼间需要尽可能均匀地分布在周边眼和掏槽眼中间,优化后的炮孔布置和炮孔俯视图如图4 和图5 所示。

图4 优化后的炮孔布置(单位:cm)

图5 优化后的炮孔俯视图(单位:cm)

4 方案优化前后爆破效果对比

图6 和图7 为爆破方案优化前后的爆破效果。通过对比可以看出,图6 中有严重的超挖现象,主要是周边眼倾斜角度过大引起,而且壁面上留下的残孔率很低。按照优化后爆破方案的参数进行布孔、装药,爆破轮廓明显,孔痕率明显增加,不存在超欠挖现象,爆破块度均匀且便于装载机装运,明显提高了施工进度,可以满足工程质量要求,施工进度能得到保证。

图6 优化前爆破效果

图7 优化后爆破效果

5 结论

1)理想化的设计往往由于没有或者较少考虑现场的实际情况,操作难度大,难以达到爆破效果,甚至有可能会给工程带来损失。

2)设计人员只有结合现场实际条件才能做出更加符合要求的设计方案。

3)优化后的方案在确保安全施工和进度控制要求的前提下,爆破的轮廓状况可以达到施工质量的要求,且优化设计符合现场实际情况,方便技术人员现场管理。

4)本优化方案是依托该隧道实际参数进行优化,如Ⅳ级围岩需要支护的厚度、断面大小和钻孔机械设备等。如果任意一个条件发生了改变,则需要根据现场的实际情况,重新进行爆破参数的调整。