振动磨机磨介特征对小麦麸皮超微粉碎效果的影响

2021-03-11刘保国曹宪周王明旭

程 敏,刘保国,曹宪周,王明旭

(1. 河南工业大学机电工程学院,郑州 450001;2. 河南省粮食加工智能装备工程研究中心,郑州 450001)

0 引 言

小麦麸皮纤维含量较高,物理特性呈现出韧性大、脆性小的特点,常规粮食粉碎设备很难对其进行超微粉碎[1-2]。振动磨作为一种依靠磨介在高频振动过程中产生的冲击、剪切、挤压、研磨等破碎效应粉碎物料的介质类磨机,比普通球磨机、传统锤式磨、实验磨粉机等粉碎设备更适合超微粉碎高纤维生物质材料[3-4],如小麦麸皮[5]、毛竹笋干[6]、甘蔗渣[7]等。根据振动磨机的粉碎机理可知,当振动磨机的振动特性[8]和粉碎温度[9]优化设置后,磨筒内部磨介的形状、尺寸、密度等特征将是制约小麦麸皮超微粉碎效果的关键因素。因为当磨介特征发生变化时,不仅影响磨介之间的接触形式、空间位置、填充状态等[10-11],还将改变麸皮与磨介之间的冲击接触特性[12-13],进而影响小麦麸皮的振动冲击超微粉碎效果。

然而,目前鲜有以小麦麸皮作为粉碎对象研究振动磨机磨介特征对其超微粉碎效果影响的相关报道,而以普通球磨机磨介特征影响矿物质材料粉碎效果的研究居多。Kelsall等[14]、Ipek[15]、Cuhadaroglu等[16]、Simba等[17]、Shi[18]、Lameck 等[19-20]、Qian 等[21]、童佳琪等[22]选择球体、圆柱体、立方体、半椭球体、六棱柱等具有不同形状特征的磨介开展了多种矿物质粉碎试验,研究磨介形状特征对其粉碎效果的影响。钱海燕[23]研究了磨介尺寸对水泥粉碎效果的影响。李妙玲等[24]研究了磨介密度对球磨机粉碎效率影响。Farber 等[25]则同时研究了磨介尺寸和密度对球磨机粉碎性能的影响。以上研究证实了磨介的形状、尺寸、密度等特征对普通球磨机粉碎性能的影响。虽然普通球磨机和振动磨均属于介质类磨机,但鉴于二者在粉碎机理方面以及矿物质材料与生物质材料在粉碎力学特性方面的差异性,普通球磨机磨介特征对矿物质材料粉碎效果影响的研究成果是不能直接用于指导小麦麸皮的振动超微粉碎。事实上,针对振动磨机磨介特征对矿物质材料粉碎效果的影响却早已得到研究者的关注。唐果宁等[26]研究了磨介球大小及配比对煤矸石振动粉碎效果的影响。韩跃新等[27]利用铝土矿粉碎试验研究了圆柱形、柱球、球形磨介对振动磨机选择性磨矿效果的影响。随着计算机数值建模技术的发展,林枫等[28]利用离散元数值模拟方法研究多种密度组合磨介球对振动磨粉碎力学特性的影响。程敏等[12]利用非线性有限元数值模拟方法研究了磨介尺寸和密度对小麦麸皮振动冲击破碎性能的影响。以上研究虽然可以证实振动磨机磨介特征对物料粉碎效果的影响,但却未能系统地给出磨介形状、尺寸、密度等特征对小麦麸皮振动超微粉碎效果影响的作用机制,更无法指导生产实践。

为此,本文选择小型实验型振动磨和低温循环泵构建具有控温功能的试验平台,基于振动磨振动特性相同原则设计试验方案,针对磨介的形状、尺寸、密度等特征开展小麦麸皮振动冲击粉碎试验。选取小麦麸皮粉体的质量分数作为产量指标,微粉粒度分布特征参数作为品质指标,探究磨介特征对小麦麸皮振动冲击粉碎效果的影响规律,从而为利用磨介特征提升小麦麸皮超微粉碎效果提供实践基础和科学依据。

1 振动磨机动力学模型

振动磨机一般由电动机、联轴器、磨筒及其磨介、激振器、冷却系统、支撑减振装置等组成,结构如图1所示。工作时,电动机经联轴器驱动激振器做旋转运动,从而使振动体在支撑减振装置上做高频振动,磨筒内的物料受到磨介强烈的冲击、挤压、摩擦、剪切等破碎效应,实现超微粉碎。其动力学模型可用如下微分方程组进行描述[13,29]

式中x、y分别为磨机振动体在水平和铅垂方向上的位移,m;m为磨机振动体总质量,且m=m0+m1+λ(m2+m3);m0为激振器偏心块质量,kg;m1为磨筒质量,kg;m2为磨介质量,kg;m3为物料质量,kg;λ为磨介与物料的参振系数;cx、cy分别为磨机振动体的水平和铅垂阻尼,N/(m/s),与激振力相比,可忽略不计;kx、ky分别为支撑减振装置的水平和铅垂刚度,N/m,技术上可令kx=ky,为表达方便,令弹簧刚度ks=kx=ky;r0为偏心块质心半径,m;ω为激振器工作频率,Hz,与联轴器联接时为电机转速;θ为初相位角,rad。

式中A为振幅,m;K为振动强度;F为磨介惯性力,N;g为重力加速度,m/s2。根据式(2)~(4)可知,只要保证磨介质量m2相同,振动磨机振动特性参数A、K、F也可完全相同,理论上振动磨机应具有相同的超微粉碎性能和能耗[30]。

根据振动磨机磨介填充率的修正质量计量法[12],磨筒内的磨介质量m2亦可表示为

式中φ为磨介填充率,%;V为磨筒容积,L;ρ为磨介密度,kg/m3;η为磨介致密度系数,与磨介的形状、尺寸有关[12]。根据式(5)可知,当磨介质量相同时,磨介的密度、形状、尺寸等特征可以完全不同,此时磨介之间的接触形式、空间位置、填充状态等将发生变化,必将影响振动磨机的超微粉碎性能,但振动磨机动力学模型却无法描述因磨介特征差异而引起的超微粉碎性能的变化。为了揭示磨介特征对小麦麸皮超微粉碎效果的影响规律,在保证振动磨机振动特性不变的前提下,开展小麦麸皮振动冲击超微粉碎试验是目前比较可靠实用的研究方法。

2 试验材料与方法

2.1 试验材料

小麦麸皮为2019 年产烟农19,购于郑州市金苑面粉厂零售门市部。为了便于对比分析振动冲击粉碎试验效果,依次用5 目、20 目标准试验筛对清洗后的麸皮原料进行筛分处理,取5 目筛下、20 目筛上的麸皮作为粉碎试验试样。麸皮含水率约为13.4%。

2.2 仪器与设备

MZ03 小型实验型振动磨(青岛帕罗德粉体设备有限公司);低温冷却液循环泵(郑州优大仪器设备有限公司);NKT2010-L 干法粒度分析仪(济南耐克特分析仪器有限公司);分辨率0.1 g 电子天平(常熟市佳衡天平仪器有限公司);水分测定仪(常州奥豪斯仪器有限公司);5 目、20 目、60 目、200 目标准试验筛(衡水绿若丝网制品有限公司);振动磨专用磨介,包括不锈钢球形磨介、氧化锆球形磨介和不锈钢圆圆柱形磨介。

试验前,先用T 型螺母配合六角螺栓将振动磨安装在T 型槽铸铁实验平台上;再用低温软管将低温循环泵与振动磨磨筒冷却片连接起来,构成低温冷却液循环回路,以平衡因磨介冲击碰撞产生的热量所引起的磨筒内部温升,从而保证小麦麸皮在粉碎过程中近似处于25 ℃的恒温状态。构建的振动粉碎试验平台如图2 所示。

2.3 试验方案

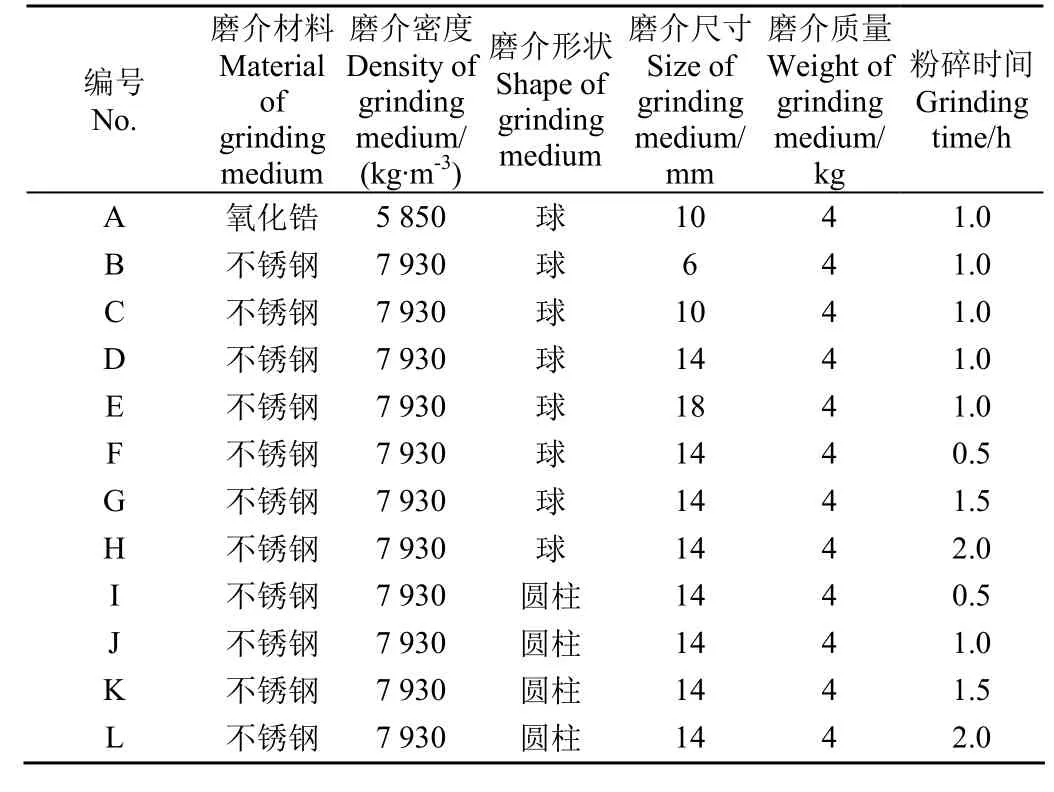

为了保证振动磨机的振动特性相同,小麦麸皮均取300 g,磨介质量均取4 kg,磨筒内温度保持在25 ℃附近,振动磨额定功率为3 kW,激振器工作频率50 Hz。圆柱形磨介长度约为25 mm。根据式(5)制定的试验方案如表1 所示。试验时,利用试验项目A、C 对比分析磨介密度对小麦麸皮粉碎效果的影响,此时磨介形状、尺寸相同,也即磨介致密度系数相同。利用试验项目B、C、D、E 对比分析磨介尺寸对小麦麸皮粉碎效果的影响。利用试验项目F、D、G、H 和I、J、K、L 对比分析磨介形状在时间维度上对小麦麸皮粉碎效果的影响。

表1 小麦麸皮超微粉碎试验项目Table 1 Experiment projects of wheat bran superfine grinding

试验时,为了节约时间和研究成本,每个项目进行3次粉碎试验,然后将粉碎后的麸皮粉体进行混合,再对混合后的麸皮粉体进行筛分处理,最后利用粒度分析仪对筛分后的麸皮微粉进行粒度分布特征分析,从而解决因多次试验无法统一表征麸皮微粉粒度分布特征的问题,便于对比分析磨介特征对麸皮粉碎效果的影响规律。

2.4 试验结果分析方法

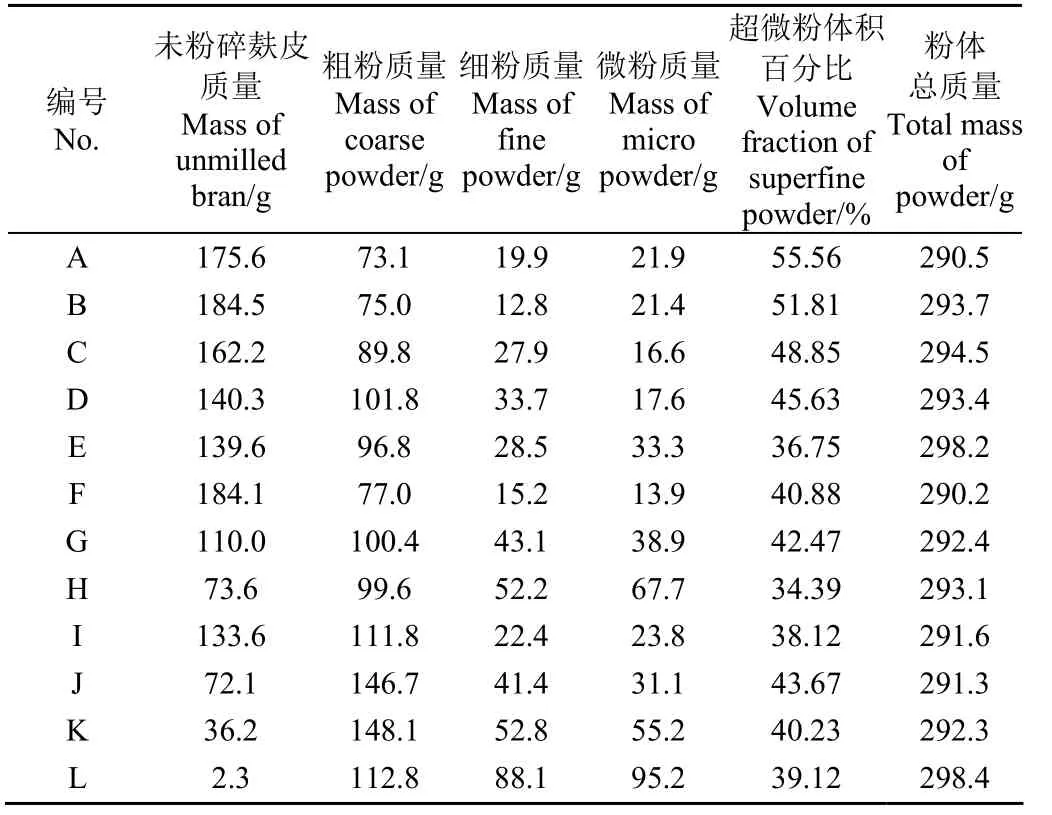

试验完成后,用5 目标准试验筛分离磨介和麸皮粉体,再依次利用20、60、200 目标准试验筛对麸皮粉体进行筛分处理。20 目筛上物定义为未粉碎麸皮(筛分粒径dA>900μm),20 目筛下物、60 目筛上物定义为麸皮粗粉(280μm 将各种麸皮粉体的质量分别与麸皮粉体总质量相除即可得到对应的麸皮粉体质量分数 式中DR 表示差异率,CV 表示当前值,RV 表示参考值。当DR<5%时,表示差异不明显,可以忽略磨介特征对麸皮粉碎效果的影响;当DR>5%时,表示差异明显,需考虑磨介特征对麸皮粉碎效果的影响。 振动粉碎试验完成后,根据试验方案对麸皮粉体进行筛分和粒度分析,试验结果如表2 所示。 表2 小麦麸皮振动冲击粉碎试验结果Table 2 Experimental results of vibration impact grinding of wheat bran 根据图3 可知,在磨介质量相同的条件下,不锈钢磨介的麸皮粗粉和细粉产量大于氧化锆磨介,而麸皮微粉和超微粉产量却小于氧化锆磨介。以试验项目C 的试验结果作为参考值,根据式(8)计算可知,氧化锆磨介与不锈钢磨介在麸皮粗粉、细粉方面的产量差异率DR 为负值,分别为−17.48%、−27.67%;微粉、超微粉的产量差异率DR 为正值,分别为16.11%、50.05%,差异率均远远大于5%。表明在磨介质量相同的情况下,磨介密度特征对小麦麸皮粉碎效果的影响是非常明显的,且高密度磨介有利粗粉碎和细粉碎,低密度磨介有利于微粉碎和超微粉碎。根据式(5)可知,高密度不锈钢磨介的填充率(数量)小于低密度氧化锆磨介,单个不锈钢磨介携带的能量大于氧化锆磨介,有利于麸皮的粗粉碎和细粉碎。另外,由于氧化锆磨介数量大于不锈钢磨介数量,相对增加了麸皮颗粒与磨介的研磨接触次数,有利于麸皮的微粉碎和超微粉碎。因此,为了提高麸皮超微粉体产量,在磨介质量相同的情况下应选择低密度磨介。 麸皮微粉的粒度分布特征决定着麸皮超微粉体的产量。图4 给出了不同磨介密度时小麦麸皮微粉的粒度分布特征曲线。当磨介质量相同时,氧化锆磨介的麸皮微粉主峰粒径值(最频粒径[29])与不锈钢磨介麸皮微粉的主峰粒径值相同,均为19.77μm。然而,氧化锆磨介的微粉粒度分布曲线居中性优于不锈钢磨介,不锈钢磨介的微粉粒度分布曲线右半支呈现次峰趋势。另外,氧化锆磨介麸皮微粉中值粒径D50为22.52μm,不锈钢磨介麸皮微粉中值粒径D50为25.62μm。由此可知,在磨介质量相同的情况下,低密度氧化锆磨介的微粉品质优于高密度不锈钢磨介,有利于提高超微粉体产量。 根据表2 得到麸皮各类粉体的质量分数与磨介尺寸之间的关系曲线,如图5 所示。根据图5 可知,随着磨介尺寸的增大,麸皮粗粉、细粉的质量分数先增大后减小,而微粉、超微粉的质量分数则先减小后增大,具有二次非线性特征。其中,超微粉体质量分数与磨介尺寸之间的拟合关系式为 式中d为球形磨介直径,6mm≤d≤18mm。由于拟合决定系数R2>0.95,式(9)具有可信度,可用于分析磨介尺寸变化对麸皮超微粉体产量影响的灵敏度。以试验项目B 的麸皮粉体质量分数作为参考值,可以计算得到磨介尺寸变化引起的麸皮粉体质量分数之间的差异率,如表3 第2~4 列DRC-B、DRD-B、DRE-B所示。表3 第5 列DRmax则为不同尺寸磨介对应的各种粉体质量分数的最大值与最小值之间的差异率,此时以粉体质量分数的最小值作为参考值。 表3 磨介尺寸引起的麸皮粉体质量分数之间的差异率Table 3 Difference rate of wheat bran powder mass fraction caused by grinding medium size % 根据表3 可知,在磨介质量相同的情况下,麸皮各类粉体的产量差异率均大于5%,说明磨介尺寸对麸皮粉体产量的影响是非常明显的。其中,负值表示产量下降,正值表示产量增加。因磨介尺寸变化引起各种粉体质量分数最大值与最小值之间的差异率DRmax远远大于5%,其中超微粉体的DRmax接近50%,说明利用磨介尺寸调控麸皮超微粉体产量的调控范围是充足的。根据Hertz 接触理论[32]可知,当磨介尺寸增大时,接触力也随着增大,但接触面积的增大速率大于接触力的增大速率,对麸皮的挤压研磨效应随之减小,冲击剪切效应随之增大。如仅考虑麸皮的超微粉体产量,DRmax的最大值49.64%出现在试验项目C、E 之间,说明某些大尺寸磨介也有利于麸皮的超微粉碎。在实施磨介级配粉碎或分级递进粉碎时,磨介之间应具有明显的尺寸梯度,且大尺寸磨介的填充质量可大于小尺寸磨介。 图6 给出了4 种不同尺寸磨介的麸皮微粉粒度分布特征曲线。根据图6 可知,随着磨介尺寸的增大,麸皮微粉的粒度分布曲线由单粒径峰向双粒径峰转变。当磨介直径为6 mm 时,主峰粒径值为22.56μm,粒度分布频率大于其他3 种磨介尺寸。当磨介直径为10 mm 时,开始出现双粒径峰现象,主峰粒径值为19.77μm。当磨介直径为14 mm 时,双粒径峰现象比较明显,主峰粒径值仍为19.77μm。当磨介直径为18 mm 时,微粉粒度分布特征发生重大转变,主峰粒径值变为60.92μm,次峰粒径值变为25.75μm。根据微粉粒度分布特征分析结果可知,磨介直径分别为6、10、14、18 mm 对应的麸皮微粉中值粒径D50依次为24.20、25.62、27.65、34.40μm。如果选择试验项目B 的中值粒径D50作为参考值,则试验项目C、D、E 与之的品质差异率DR 分别为5.87%、14.26%、42.15%,均大于5%。表明麸皮微粉的品质随着磨介尺寸的增大而降低,且品质变化比较明显。在磨介质量相同的情况下,小尺寸磨介可以提高磨介与麸皮之间的接触概率,有利于麸皮的研磨破碎。但由于磨介之间形成了过多的点约束,且分散了单个磨介携带的能量,从而降低了磨介的冲击破碎效应。因此,小尺寸磨介有利于麸皮的微粉碎和超微粉碎,大尺寸磨介有利于麸皮的粗、细粉碎。 综上所述,在磨介质量相同的条件下,不同尺寸的磨介所产生的粉碎效果也是不相同的,这正是振动磨采用磨介级配制度或分级递进粉碎制度的原因。大尺寸磨介有利于提高麸皮各类粉体的产量,而小尺寸磨介有助于提高麸皮超微粉体的品质。为此,在采用磨介级配制度或分级递进粉碎制度时,小尺寸磨介和大尺寸磨介之间应设置明显的尺寸梯度,以便充分利用小尺寸磨介的研磨破碎效应和大尺寸磨介的冲击破碎效应,提高麸皮超微粉碎效果。 选择球形磨介试验项目的试验结果作为对比评价的参考值,表4 给出了圆柱形磨介和球形磨介的各类麸皮粉体质量分数在时间维度上的对比情况。根据表4 可知,圆柱形磨介和球形磨介的麸皮粉体产量在时间维度上的变化规律具有相似性。粗粉产量呈现出先增加后缓慢下降的非线性变化,而细粉、微粉、超微粉产量呈递增趋势。在相同粉碎时间内,圆柱形磨介的粗粉、细粉、微粉和超微粉产量均大于球形磨介,且差异率远大于5%。特别当粉碎时间为1 h 时,圆柱形磨介与球形磨介在微粉和超微粉产量方面的差异较大,分别达到 84.66%和70.07%,表明磨介形状特征对小麦麸皮振动冲击粉碎效果的影响显著,这也是目前国内外通常利用磨介形状特征调控物料粉碎效果的原因[14-22]。圆柱形磨介之间易形成线接触,粉碎效应以冲击剪切为主,球形磨介之间易形成点、面接触,粉碎效应以挤压研磨为主,冲击剪切更有利于切断麸皮纤维[18,32]。 表4 圆柱形磨介和球形磨介的麸皮粉体质量分数对比Table 4 Comparison of wheat bran powder mass fraction between cylindrical grinding medium and spherical grinding medium % 图7 是粉碎时间分别为0.5、1.0、1.5、2.0 h 时圆柱形磨介和球形磨介的小麦麸皮微粉粒度分布特征曲线。根据图7 可知,在相同的粉碎时间内圆柱形磨介和球形磨介的麸皮微粉粒度分布特征曲线非常相似,均出现了双粒径峰现象。当粉碎时间为0.5 h 时,两种磨介的主峰粒径值均为56.9μm,体积分布频率差异率为−3.41%,次峰粒径值均为19.77μm,体积分布频率差异率为−6.47%。此时可知球形磨介的粉碎品质优于圆柱形磨介。当粉碎时间为1.0 h 时,两种磨介的主峰粒径值均为19.77μm,体积分布频率差异率为−4.46%;次峰粒径值均为49.86μm,体积分布频率差异率为2.26%;二者均小于5%,此时可知球形磨介的超微粉体品质略优于圆柱形磨介。当粉碎时间为1.5 h 时,球形磨介的主峰粒径值仍为19.77μm,次峰粒径值为56.90μm;而圆柱形磨介的主峰粒径值变为64.94μm,次峰粒径值变为19.77μm。粒径值为19.77μm 对应的体积分布频率差异率为−3.4%,此时可知球形磨介的超微粉体品质仍优于圆柱形磨介。当粉碎时间为2.0 h 时,圆柱形磨介和球形磨介的麸皮微粉主峰粒径值均变为64.94μm。次粒径峰值产生了分化,圆柱形磨介的次峰值粒径为19.77μm,球形磨介次峰粒径值为22.56μm,二者对应的体积分布频率的差异率为13.18%。此时可知圆柱形磨介超微粉体品质优于球形磨介。其主要原因可能在于随着粉碎时间的增加,球形磨介产生的冲击挤压效应更易于使麸皮微粉颗粒发生团聚现象。因为麸皮粒径越小,颗粒之间的各种作用力越明显,越容易产生粘连[33]。根据欧氏距离法得到的两条粒度分布特征曲线的相似度分别为0.848 3、0.901 5、0.833 5、0.785 8。由此可知,随着粉碎时间的增加,圆柱形磨介和球形磨介的麸皮微粉粒度分布特征曲线的相似度呈现出先增加后下降的特点。当粉碎时间为1.0 h 时,圆柱形磨介和球形磨介的麸皮微粉粒度分布特征的相似度达到最大值。表5 给出了圆柱形磨介和球形磨介麸皮微粉中值粒径D50对比情况。由此可知,当粉碎时间为0.5、1.0、1.5 h 时,球形磨介的微粉品质高于柱形磨介;而当粉碎时间为2.0 h 时,球形磨介的微粉品质低于柱形磨介;说明球形磨介的微粉品质劣化速度大于柱形磨介。当粉碎时间为1.0 h 时,圆柱形磨介和球形磨介的麸皮微粉D50最小,接近于麸皮超微粉体25μm 的界限值,且二者之间的品质差异率小于5%,可以忽略不计。此时,两种磨介在麸皮超微粉体产量方面的差异率达到最大值70.07%。 表5 圆柱形磨介和球形磨介的麸皮微粉中值粒径对比Table 5 Comparison of median particle size of wheat bran micro powder between cylindrical grinding medium and spherical grinding medium 综上可知,磨介形状特征在时间维度上对麸皮微粉品质的影响是不均匀的,球形磨介的微粉品质劣化速度大于柱形磨介。通过选择适当的粉碎时间,圆柱形磨介不仅能够提高麸皮超微粉体的产量,还能够保持超微粉体的品质不会发生较大程度的劣化。因此,在振动磨机振动特性相同的情况下,可选择圆柱形磨介,以保证麸皮微粉品质在劣化不严重的情况下,最大程度地提高麸皮超微粉体的产量。 1)在振动磨机磨介密度特征方面,高密度磨介有利于麸皮的粗、细粉碎,低密度磨介有利于麸皮的微粉碎和超微粉碎。氧化锆磨介和不锈钢磨介在麸皮超微粉体产量方面引起的差异率为50.05%,且氧化锆磨介微粉品质优于不锈钢磨介。为了提高麸皮超微粉体产量,在磨介质量相同的情况下应选择低密度磨介。 2)在振动磨机磨介尺寸特征方面,麸皮超微粉体产量随着磨介尺寸增大呈现先减小后增大特点。磨介尺寸变化引起的麸皮超微粉体产量的最大差异率为49.64%。麸皮微粉品质随着磨介尺寸的增大而明显下降。为了充分利用小尺寸磨介有利于提高麸皮微粉品质和大尺寸磨介有利于提高麸皮超微粉体产量的优势,振动粉碎小麦麸皮时可采用磨介级配制度或分级递进粉碎制度。 3)在振动磨机磨介形状特征方面,圆柱形磨介和球形磨介的麸皮超微粉体产量均随粉碎时间近似呈线性增加,且圆柱形磨介的麸皮超微粉体产量始终大于球形磨介。麸皮微粉品质均随粉碎时间先升高后下降,且球形磨介麸皮微粉品质劣化速度大于柱形磨介。但当粉碎时间为1.0 h 时,圆柱形磨介的微粉品质接近球形磨介,且两种磨介的超微粉体产量最大值差异率达到70.07%。为了充分利用磨介形状特征产生的不同粉碎效应,在合理选择粉碎时间的基础上可选择圆柱形磨介。 在振动磨机振动特性相同的情况下,磨介特征的变化对小麦麸皮振动冲击超微粉碎效果产生了明显的影响,展现了利用磨介特征调控振动磨机超微粉碎性能的应用前景。未来可结合小麦麸皮超微粉碎工艺流程进一步研究磨介特征的优选与设计问题,从而实现节能降耗,促进小麦麸皮超微粉体的工业化大规模生产。3 试验结果与分析

3.1 粉碎试验结果

3.2 磨介密度对小麦麸皮粉碎效果的影响

3.3 磨介尺寸对小麦麸皮粉碎效果的影响

3.4 磨介形状对小麦麸皮粉碎效果的影响

4 结 论