转炉汽化烟道末段漏水原因分析及改进措施

2021-03-11宋君瑞

宋君瑞

(河钢乐亭钢铁有限公司,河北 唐山 063011)

在整个炼钢工艺中,转炉汽化系统主要通过将烟道内冷却软水变为水蒸汽,以达到吸收烟气热量及降低烟气温度的目的,并通过蓄热器稳压后外送蒸汽发电机组进行发电。同时,作为转炉炼钢工艺的一部分,汽化烟道疏导吹炼时产生的烟气进入除尘系统,直接参与炼钢生产[1],在冶金生产中占有十分重要的地位。

以唐钢二钢轧厂65t转炉为例,汽化烟道共分五段,按烟气流向依次为:活动烟罩、Ⅰ段烟道(炉口段)、Ⅱ段烟道、Ⅲ段烟道和末段烟道,结构示意图见图1。活动烟罩采用强制循环冷却,其余各段采用自然循环冷却。在生产后期,转炉末段烟道频繁出现漏点,引发漏水事故。烟道漏水会产生以下影响:

图1 烟道结构示意图

(1)烟道内漏水会产生大量蒸汽,导致烟道内过风量增大,易造成烟气外溢,引发环保事故。

(2)漏水处理不及时,炉坑内出现积水时,熔融金属遇水会引发爆炸,造成重大安全事故。

(3)造成软水资源浪费。

(4)影响煤气收得率。

(5)影响烟气余热回收率。

1 漏水原因分析

考虑到生产节奏紧张,当末段烟道出现漏水时,为了尽可能减少对正常生产运行的影响,只能进行临时焊补,不仅耗费大量人力物力,而且极易发生复漏,无法从根本上解决漏水问题。为了减少事故时间,保证生产顺利运行,我厂着手对烟道漏水问题进行深入分析研究,找出问题根源并提出解决方案。

1.1 循环水水质的影响

在汽化系统运行过程中,受水质影响,冷却水不断受热蒸发浓缩,杂质不断沉降聚积。一方面,部分杂质逐渐形成具有腐蚀性的沉积物,受该部分腐蚀性化合物影响,烟道受热管管壁逐渐被侵蚀,直至破裂漏水;另一方面,水质不良或除氧器满足不了使用要求时,易形成硅酸盐、碳酸盐等水垢。长此以往,水垢厚度不断增加,导致受热管受热不均,最终被烧穿。

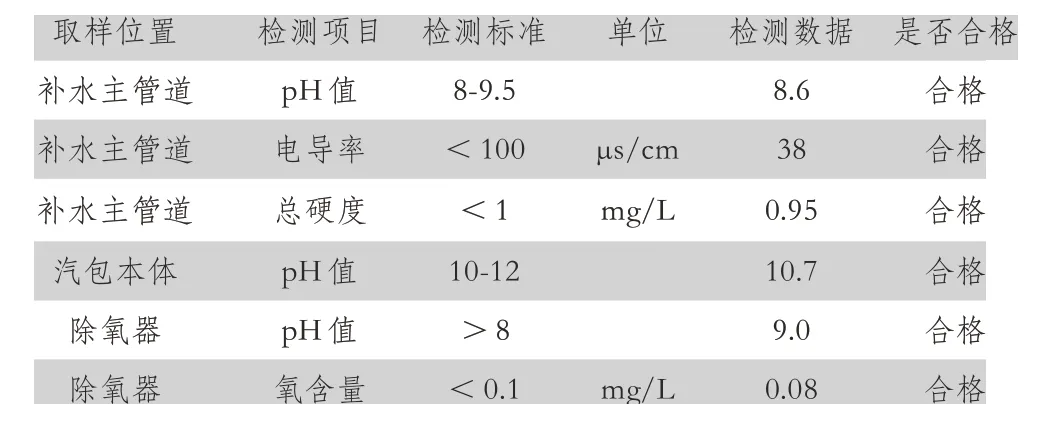

通过对切割下来的破损受热管进行观察研究,发现管内壁较为光滑,无腐蚀变薄及水垢堆积等痕迹。同时,通过定点抽样化验冷却水水质,多次测量取平均值后,发现其各项数值均符合《工业锅炉水质GB1576-2008》标准,具体数据见表1。

表1 汽化系统水质指标

通过以上分析可以确定,冷却水的水质并非造成烟道漏水的主要因素。

1.2 烟道结构形式及材质的影响

汽化烟道结构形式不合理,达不到设计要求时,烟道受热管会遭受过大的热负荷、外应力以及烟尘中微粒的冲刷,影响受热管的使用寿命。同时,如果受热管材质满足不了使用要求,也会造成管壁过早破损。

我厂汽化烟道的炉口段、Ⅲ段和末段均由高压锅炉管与扁钢密排焊接而成,基本构造相近,且均使用Ø51×5的20G管作为受热管。同时,通过炉口段、Ⅲ段烟道的烟气温度和烟气流速均大于末段烟道,但炉口段、Ⅲ段烟道的漏水频率远小于末段烟道。由此可以确定,烟道的结构形式和使用材质并非造成烟道漏水的主要因素。

1.3 循环冷却方式的影响

末段烟道采用自然循环冷却方式,所谓自然循环,是指利用下降管中的水与水冷管中的汽水混合物之前的压差,使下降管中的水自然下降,同时推动汽水混合物上升进入汽包,形成一个整体循环[2]。由于该区域烟气温度仅有800℃~1000℃,热循环效果较差,且该段烟道配水管结构复杂,导致受热管内冷却水流动相对缓慢,甚至出现停滞。末段烟道冷却水为低进高出,烟气流向为高进低出。当冷却水进入烟道后,受热开始蒸发,当水流至烟道顶部的平直段后,在重力作用下易形成汽水分离。加之末段烟道内水动力不足,不足以将气泡冲走,这样就会造成烟道下弧段内侧受热管冷却不足。长此以往,最终致使该部位烟道烧穿漏水,具体位置见图2。因此,末段烟道冷却水动力不足是造成烟道漏水的主要原因。

图2漏水位置

2 改进对策

通过分析研究,可以确定冷却水动力不足是造成末段烟道漏水的主要原因。解决这一问题的关键在于如何增加冷却水流速,抑制汽水分离层的形成。对此,我们提出以下几种改进方案。

2.1 方案一:增加汽包高度,优化汽包供水

通过分析计算,在不改变烟道结构及满足各段烟道冷却水循环的基础上,可以将汽包高度增加2m,从而增加汽包内水的重力势能,提高末段烟道受热管内冷却水的流速。同时,采用一种模糊自适应PID控制系统,优化汽包的供水,准确控制汽包内水位高度,实现汽包水位的自适应调节,消除补水对末段烟道循环的影响[3]。

2.2 方案二:加装扰动设备,消除汽水分离

末段烟道冷却水低进高出,冷却水进入烟道后受烟气温度影响,在流动的过程中逐渐产生水蒸气。通过分析研究,发现可以在烟道沿进水方向2/3左右位置的管道内部加装不锈钢螺旋板,通过螺旋板的影响,增大流动中的循环水扰动,可以有效地避免汽包在烟道顶部平直段聚集,从而解决烟道下弧段内侧受热管内汽水混合物产生分层的问题。

2.3 方案三:加装循环泵,提高水动力

在汽包与烟道之间管道上加装循环泵,改自然循环为强制循环,保证管内冷却水的流速和流量,使烟道下弧段内侧受热管处无法形成汽水分离区域,避免受热管烧穿漏水。

我厂转炉冶炼周期为26-28分钟,吹氧时间为12分钟左右。由于汽化烟道仅在氧枪吹氧时间段内承受热负荷较大,其余时间内基本不受热,故在该段时间内循环泵作用较小,长此以往,只能白白浪费大量电能。

国内大部分钢厂汽化系统的活动烟罩和炉口段一般采用强制循环,其余各段烟道采用自然循环的方式。为此,特提出如下备选方案,供有类似情况的钢厂进行参考。

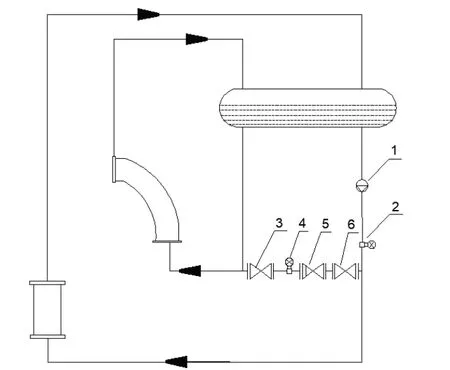

为使炉口段循环泵发挥充分作用,可以将炉口段强制循环下降管与烟道末段自然循环下降管相连通,利用循环泵为末段烟道循环水提供部分动力,具体结构见图3。

图3 循环系统改造示意图

从图中可以看出,炉口段下降管及连通管上均装有流量计,通过调节连通管上两个截止阀的开度,控制通过连通管的循环水流量,使其保持在炉口段循环水量的10%左右。同时,连通管上的止回阀可以防止在故障时末段烟道内循环水倒流至炉口段下降管。当连通管损坏需要更换时,将连通管上两个截止阀关闭,即可进行施工。

2.4 方案四:使用新型焊条,提升管道寿命

考虑到以上三种方案工程量大,耗费时间过长,实施起来严重影响生产节奏,故而提供一种临时解决方案:使用耐高温耐腐蚀堆焊耐磨焊条[4],在管壁漏点表面及临近区域进行堆焊。同时,采用热喷涂技术与焊补工艺相结合的汽化烟道裂纹修复工艺[5],在堆焊结束后喷涂FeCrAl涂层、NiCrBSi涂层,进一步增加受热管的耐高温、耐腐蚀和耐冲刷等性能。

3 分析评价

对于方案一,要想提高汽包高度,需要在厂房顶搭设承重平台、进行汽包抬升及管道焊接等作业,不仅要使用专业起重设备,施工难度也非常大。综合来看,不建议采纳此方案。

对于方案二,在烟道受热管内加装螺旋扰动装置,由于安装地点位置特殊,不利于检修人员作业,同时该项作业工作量大、工序繁琐且工作环境恶劣,不适宜在线上进行操作,只适用于在烟道安装前进行改造。

对于方案三,从经济方面考虑,如果仅在末段烟道加装循环泵,循环泵利用率不高且施工难度大,故不考虑此方案。对于备选方案,一方面可以充分利用炉口段循环泵,减少能源浪费,另一方面也可以有效缓解末端烟道循环水的汽水分离现象,具有一定的参考价值。

对于方案四,使用耐高温耐腐蚀堆焊耐磨焊条进行堆焊,并辅以耐磨耐腐蚀涂层,将热喷涂技术与恰当的焊补工艺相结合进行有效结合,工作量小且工作相对简单。经过修复后,烟道漏水频率大幅度下降,满足正常生产需求。

由于我厂面临搬迁,不宜进行大规模的改造工作,但前三种方案可以为新厂汽化系统的设计提供参考。综上所述,可以采用方案四,对漏点区域进行相对简单的处理,确保该部位长时间内不再漏水,保证搬迁之前钢厂的正常生产运行。

4 结论

本文以唐钢二钢轧厂65t转炉汽化系统末段烟道为研究对象,从水质、材质、烟道结构及循环方式等方面综合分析末段烟道漏水的原因,经过分析研究后给出相应的对策,以保证末段烟道可以在停产前的使用年限内不发生或极少次数发生漏水事故。