某面板堆石坝周边缝渗漏原因及处理

2021-03-10顾永明周鹤翔

顾永明,周鹤翔

(中国电建集团西北勘测设计研究院有限公司,西安 710065)

1 工程概况

某Ⅰ等大(1)型水电站,总库容约6.0亿m3,电站装机容量1 500 MW。枢纽大坝为钢筋混凝土面板堆石坝,布置在主河床。最大坝高约130 m,坝顶高程2 100.00 m高程,坝顶长度约430 m,坝顶顶宽10.0 m,混凝土面板上游坝坡1∶1.4;下游坝坡1∶1.5~1∶1.3,为干砌石护坡,并设有1条“之”字形上坝公路,大坝下游综合坝坡为1∶1.79,坝顶设有高度为5.8 m的“L”墙与面板相接。由于河谷狭窄,面板坝与电站进水口衔接处及左坝头溢洪道衔接处分别设有高趾墙与大坝面板相连接。

水库于2004年首次蓄水,蓄水至2 000.00 m高程左右。运行期库水位变化不大,主要在2 003.00~2 005.00 m高程变化。

2 周边缝设计及监测布置

从防渗的角度看,周边缝是面板坝最薄弱的环节[1],其止水效果的好坏涉及到大坝的安全,因此周边缝的止水布设是至关重要的问题。周边缝系指趾板与面板之间的接缝以及面板与两岸混凝土挡墙(高趾墙)的接缝。

参照国内外已建工程经验,结合本工程分析计算的周边缝变位值,确定周边缝设计标准为张开20 mm、沉陷40 mm、剪切40 mm。周边缝宽设为12 mm,底部铜片止水鼻高范围内局部宽30.0 mm,3道止水,周边缝缝内充填12 mm厚的沥青木板。顶部设GB塑性材料,外部用GB三元乙丙复合板保护,缝口设橡胶棒(直径50 mm)。中部设橡胶止水带,底部设“F”型止水铜片与面板垂直缝底部铜止水相接,“F”型止水铜片(厚1 mm)鼻高105 mm、鼻宽30 mm、两翼长200 mm、立脚长80.0 mm,鼻内设Ø30 mm橡胶棒,并用聚氨脂泡沫塑料充填,底部设6 mm厚橡胶片和水泥砂浆垫层(20 cm厚,20 cm宽,后接1∶1斜坡)。“F”型止水铜片采用半硬铜,在出厂前需经退火处理。止水铜片的焊接采用双面黄铜焊。

面板周边缝采用三向测缝计监测,沿周边缝布置三向测缝计进行监测,共布置了17套三向测缝计。面板及周边缝测点布置见图1。开合度:张开为正,压缩为负;剪切:左岸相对趾板向下为正,右岸相对趾板向上为正;沉陷:相对趾板向上为正,向下为负。

图1 面板周边缝三向测缝计测点布置 单位:m

在较为陡峭的右岸延周边缝在坝左0+000.00 m至坝左0+080.00 m共布置了8套三向测缝计。测缝计安装位置见表1。

表1 右岸周边缝测点位置

此外,在右岸坝左0+050.00 m位置1 921.00 m高程处周边缝下游布置了1支渗压计。针对右岸高趾墙施工缝布置了测缝计监测施工缝的变形情况。测缝计布置见图2。

3 周边缝监测成果分析

周边缝特征值统计表见表2。

图2 右岸高趾墙测缝计测点布置 单位:m

右岸周边缝共布置7套三向测缝计(JB-3-01~07),正常观测的仪器共6套。其中,测点开合度都超过设计标准(20 mm),剪切变位都在设计标准(40 mm)以内,4个测点沉陷变位超过设计标准(40 mm)。测点最大开合度为3.11 cm,最大剪切变位为-2.56 cm,最大沉陷变位为-7.80 cm。

表2 周边缝测点特征值统计

河床共布置3套三向测缝计(JB-3-08~10),正常观测的仪器有1套测点开合度、剪切和沉陷都在设计标准以内。

左岸周边缝共布置7套三向测缝计(JB-3-11~17),正常观测的仪器共6套(JB-3-11仪器坏)。其中,开合度都在设计标准(20 mm)以内,剪切变位都在设计标准(40 mm)以内,3个测点沉陷变位超过设计标准(40 mm)。测点最大开合度为1.85 cm,最大剪切变位为2.22 cm,最大沉陷变位为-4.62 cm。

右岸高趾墙部位周边缝变形较大,多个测点变形超过设计标准。变形最大测点变形过程线见图3。

图3 周边缝三向测缝计JB-03-04测点变形过程线

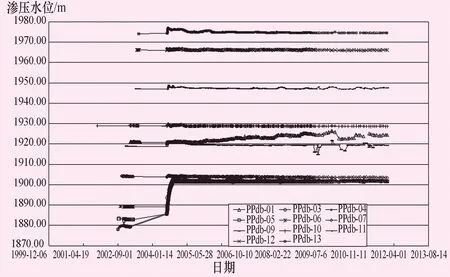

周边缝后渗压计分布图见4,周边缝后渗压测点实测水位变化过程见图5。

图4 周边缝后渗压计测点渗压水头分布单位:桩号,m

图5 趾板后沿周边缝布置渗压计渗压水位过程线

从周边缝渗压计测点水头过程线来看:水库蓄水时,渗压计测点渗压水头有增大趋势,之后基本趋于稳定。位于右岸高趾墙上游、坝左0+050.00 m、1 921.00 m高程的PPdb-01测点蓄水后渗压水头一直有增大趋势,最高渗压水头1 926.4 m,2011年4月后随着周边缝破损处修复后,测点渗压才有所减小。

右岸高趾墙0+020.00断面测缝计测点开合度变化见图6。

图6 右岸高趾墙0+020.00m断面测缝计测点开合度过程线

各测缝测点都呈张开状态,张开主要发生在仪器安装前期,水库蓄水后各测点仍有增大趋势。在2011年前坝后量水堰监测到大坝渗流量在15~20 L/s之间。从周边缝变形、渗流及右岸高趾墙测缝计监测成果的变化规律可以看出:

(1) 右岸周边缝变形与渗压计水位变化在空间分布及时间分布上存在一致性,周边缝张开变形指标在右岸周边缝区域均大幅超出了设计值。周边缝变形导致的防渗结构破坏很可能是导致大坝整体渗流偏大的主要因素。

(2) 左岸边坡虽然个别测点测缝计高度方向错动变形稍大于设计值,但渗流监测资料并未显示该部位周边缝存在可能的渗漏通道。

(3) 监测资料成果显示,周边缝局部渗漏可能是由右岸坝肩周边缝超限变形引起的。

结合大坝变形资料及右岸高趾墙接缝监测资料分析认为,引起右坝肩高趾墙附近周边缝变形超限的主要因素来自以下两方面:

(1) 从坝体变形监测成果来看,面板下部堆石体变形尚未趋于稳定,导致面板会进一步发生变形。

(2) 右岸高趾墙大部分位于库水位以下,直接测量高趾墙变形较为困难。但从右岸高趾墙施工缝测缝计监测成果来看,测缝计测点变形尚未趋于稳定;另外,右岸高趾墙距5号进水口较近,从5号进水口基础变形监测成果来看,5号进水口基础变形仍有较小的增大趋势。从以上分析可知,右岸高趾墙变形可能尚未趋于稳定。

右岸周边缝变形是混凝土面板与右岸高趾墙之间的相对变形,面板下部堆石体变形尚未趋于稳定可能是周边缝变形继续发展的主要影响因素。

4 水下检查情况

由于右岸周边缝变形较大,且水库蓄水很长一段时间后变形未趋于稳定。在2011年4月3日对混凝土面板堆石坝高趾墙、面板、周边缝、垂直缝等进行了水下检查,主要检查项目有:① 右岸高趾墙与堆石坝面板周边缝及面板表面裂缝水下检查与录像;② 堆石坝面板延伸至2 001.59 m以下的6条面板裂缝检查(5号、21号、23号、33号、34号、35号面板裂缝),并选择典型裂缝测量缝宽、缝深、缝长;③ 检查堆石坝河床坝段面板压性缝4条,检查深度至水下47 m处,压性缝总长度263 m,检查面板有无错动、翘起现象,要求定量测量面板平整度、面板夹角和面板错动沉陷量值;④ 右岸高趾墙3条施工缝检查。

水下对面板大部分区域的检查中,面板的平整度、夹角、错动、翘起等多项指标均未出现明显异常,面板裂缝也未出现贯穿情况。

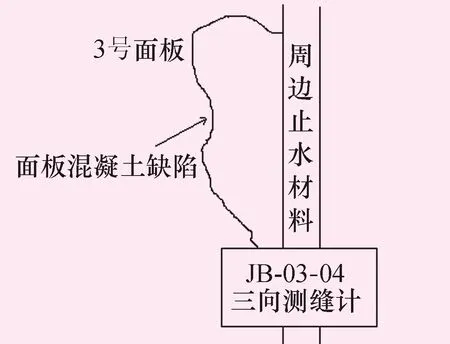

在对堆石坝3号面板周边缝进行检查时发现,在高程1 966.82~1 967.72 m处紧挨周边缝止水材料左侧钢压条处长约1.5 m混凝土露出粗骨料,最大宽度38 cm,最大翘起5 cm,钢板尺斜插入33 cm,喷墨水,有较为明显的吸水现象。如图7所示。

图7 3号面板周边缝缺陷

在3号面板JB-03-04测缝计(1 959.23 m高程)处发现面板裂缝,露出面板粗骨料,裂缝最宽处34 cm。裂缝边沿长度1.06 m,并延伸入JB-03-04测缝计。裂缝面错台高度2.5 cm。钢板尺从裂缝侧向周边缝止水材料斜插入34 cm,用墨水喷洒,有轻微吸入现象。缺陷如图8所示。

水下检查的情况与监测指标揭示的面板各区域运行情况高度一致。因此,可以初步判断,面板右侧周边缝局部超限变形是引起周边缝渗漏的主要原因。

图8 JB-03-04三向测缝计(高程1959.23m)处缺陷

5 处理措施

(1) 1 966.80~1 967.72 m高程混凝土面板缺陷部位淤积物清理

对3号面板缺陷周边5~6 m范围淤积物、剥落、脱开的散装混凝土块进行清理,直至缺陷部位没有散装混凝土块,边沿修理整齐,无毛刺;取出混凝土裂缝中封堵的材料,并用细砂纸棉毛巾等清理,直至混凝土面没有残留物;按照缺陷部位封闭面积,预先粘接止水盖片(大止水盖片、缺陷部位止水盖片)。

(2) 1 966.82~1 967.72 m高程混凝土面板缺陷第一道止水处理

缺陷第一道止水处理(渗水止水处理):

第1步,向清理干净的混凝土面板缺陷缝隙内靠渗透水吸力注入细砂,直至缺陷处没有流速为止。

第2步,将SR止水材料[2-3]从上至下压入混凝土缺陷裂缝,直至没有压入量为止。用喷墨法检查混凝土缺陷裂缝有无吸水现象。

第3步,使用水下封边胶将混凝土面板缺陷表面从周边缝左侧止水钢条向缺陷左侧部位完全抹平,使抹胶后的混凝土缺陷部位平面与混凝土原面板平齐。

第4步,封边胶涂刷后静置18~24 h后,在混凝土缺陷面边沿向外延伸60 cm矩形区域涂刷厚度不小于5 mm底胶,铺设SR止水材料,形成中间高、周边低的鼓包,鼓包高度在11~14 cm之间。

第5步,在SR止水材料上部铺设止水盖片,盖片平整地覆盖在SR止水材料鼓包之上,保证盖片与SR止水材料之间密实、无空隙。鼓包边沿止水盖片与混凝土面板用底胶可靠粘接。

第6步,在盖片边缘位置使用底部涂刷底胶的Ø14锚栓把不锈钢压条把紧,并对止水盖片周边用胶密封,确保止水盖片内部处于完全封闭空间。

(3) 1 966.82~1 967.72 m高程混凝土面板缺陷第二道止水处理

为保证周边缝在一定的变形范围内仍能有足够的止水效果,在第一道止水处理的外沿,制作范围较大的第二道止水,将第一道止水和原周边缝止水材料包裹起来。先在堆体面涂刷厚度不小于5 mm的底胶,再铺设SR止水材料,覆盖住原周边缝及新处理缺陷的止水盖片,形成中间高、周边低的鼓包,鼓包高度在15~18 cm之间。随后按照第一道止水处理工序对SR材料进行覆盖及封边。具体周边缝面板裂缝修补示意如图9所示。

图9 右岸周边缝面板裂缝修补示意

6 处理后情况

图10中坝后量水堰反映渗流量数据来看。处理后渗流量有明显的减小趋势,渗流量由原来的15~20 L/s减小到5.8 L/s左右,基本恢复到2005年水平,处理效果显著。

图10 坝后量水堰渗流量变化过程线

7 总 结

(1) 本案例中面板处理后大坝渗流量的变化可以说明,该周边缝缺陷正是造成渗流量增大的主要原因,这与利用监测资料及水下检查成果得出的结论是一致的。

(2) 从防渗的角度看,对于混凝土面板堆石坝,陡峭河岸部位周边缝是面板坝薄弱的环节,周边缝渗漏主要是由于右坝肩周边缝的超限变形引起。

(3) 在本案例中,引起右岸周边缝变形的部分因素来自其相邻高趾墙及进水口坝段。周边缝变形除来自坝体及面板本身外,也可能受到其周边建筑物的影响。设计中应充分考虑其受附近建筑物影响的可能性,并针对这些建筑物加强变形监测。

(4) 针对面板周边缝局部破坏,采用SR止水材料进行2次止水修复,方案切实有效,起到预期的防渗效果,值得大范围推广。