灵活性切缸供热空冷系统抽真空管道改造设计

2021-03-10孙玉庆

孙玉庆

(中国能源建设集团山西省电力勘测设计院有限公司,山西 太原 030001)

0 引言

2019年我国火电机组利用小时数约4 293 h,其中300 MW级直接空冷供热机组年利用小时数更低,甚至存在停运一台机组,运行一台机组的现象。为缓解火电机组发电负荷低问题,绝大数电厂均进行了有针对性的节能改造,其目的为提质增效,一定程度上可有效提高机组的供热或度夏经济性,例如乏汽(热泵/热压机)余热回收供热改造、灵活性切缸供热改造、夏季尖峰冷却改造等。本节仅针对灵活性切缸供热改造进行概述。随着居民和工业用户对供热负荷需求的不断增加,电网对机组在低负荷率下的供热能力提出了更高要求,必须提高供热机组的热电解耦、灵活性运行能力,要求机组保障供热能力的同时,最大程度提高机组的宽幅调峰能力。

灵活性切缸供热改造通常采取的措施如下:①在保证机组安全运行的基础上,降低低压缸进汽量、减小低压缸出力;②在低压缸高真空运行条件下,通入少量冷却蒸汽,实现低压缸接近“零出力”运行工况;③对原低压缸进汽系统、空冷抽真空系统、低加加热器进汽系统、热工仪表及控制系统、电气部分及土建部分进行适应性改造。

本次侧重对直接空冷中抽真空系统的适应性改造进行研究。为使机组在冬季以更低设计背压运行,例如3 kPa,该背压值已突破了传统直接空冷机组的安全运行极限。通过对已有机组直冷系统的抽真空管道阻力进行重新计算、管路布置优化,以满足抽真空泵入口的压力要求。便于机组能抽出更多高压蒸汽和低压乏汽用于扩大供热需求。

1 已有抽真空管路问题分析

在灵活性切缸供热改造中,需要汽机排汽装置出口处运行压力最小达到3 kPa(与抽真空泵厂家咨询,目前可达到的最小背压),若已知汽机排汽装置出口处压力为P、从汽机排汽装置出口到空冷凝汽器入口之间的压力降为ΔP1,凝汽器的汽阻(压力降)为ΔP2,从逆流凝汽器抽气口到抽真空泵入口之间的压力降为ΔP3,则抽真空泵入口处压力 Pc=P-ΔP1-ΔP2-ΔP3。

在维持原有空冷系统抽真空管路布置不变的情况下,若抽真空泵入口处压力降低到2.5 kPa,经过反推计算排汽装置出口处压力为3.39 kPa,大于改造后需要的3 kPa。若达到改造后需要的3 kPa,需要对整个压力降系统进行改造,而其中空冷排汽管道、散热器顺流段、散热器逆流段改造难度大、费用高、工期长。因此需要对抽真空管道直径和布置进行调整,以便减少此部分汽阻,既满足了抽真空泵入口压力需求,也节省了投资,且费用和施工难度均最小。

在机组改造前,根据美国换热器设计标准(heat exchange instrument,HEI)规 定真 空泵 的设计抽气压力最小为3.39 kPa,经过对我院多个已投运直冷机组进行调研,抽真空泵吸入口压力最低约4.5 kPa,若降低到2.5 kPa,需要额外增加一套辅助罗茨泵抽真空系统,以便降低背压。

空冷凝汽器抽气口处压力越低,气汽混合物的密度越小(比体积越大)、流速越大,抽真空管道的气阻就越大。因此,需要对已有抽真空管道进行重新计算,且合理选择管道管径和布置,以满足汽机排汽装置出口处低背压(3 kPa)运行需求。

2 抽空管道阻力和管径的计算

2.1 阻力计算

抽真空管道内介质为蒸汽与不凝结气体(假设蒸汽为饱和状态及不凝结气体为空气)的混合物,即气汽混合物。就湿冷机组而言,表面式凝汽器的工作压力较低,从其空气冷却区抽出的气汽混合物设计温度一般比抽气压力对应的饱和蒸汽温度低4.2℃[1],即Δt(过冷度)=4.2℃,抽气带汽质量比约为2.2。而直冷机组的空冷凝汽器逆流段工作压力较高,若Δt取4.2℃,则抽气带汽质量比将大于2.2,故建议采用Δt=3~4℃时对应的数据计算抽真空管道的管径。

2.1.1 阻力范围

抽真空管道的阻力包括管道摩擦压力降、静压力降及速度压力降。

1)管道摩擦压力降包括直管、管件和阀门等的压力降,同时亦包括孔板、突然扩大、突然缩小及接管口等产生的局部压力降。在计算时,可将管件、阀门等局部压力降折算为相当的直管长度,此直管长度称为管件、阀门等的当量长度。在计算管道压力降时,将当量长度加到直管长度中一并计算,所得之和压力降即为该管道的总摩擦压力降。管道总摩擦压力降中管件三通、大小头、弯头及阀门的阻力系数采用DL/T5054—2016《火力发电厂汽水管道设计规范》中D.3管道附件中局部阻力系数,直管压力降采用HG/T 20570—1995《管道压力降计算》中真空系统公式来计算。

2)静压力降是由于管道始端和终端标高差而产生的。

式中:ΔPS为静压力降,Pa;Z2、Z1分别为管道出口端、进口端的标高,m;ρ为气汽混合物的密度,kg/m3,g为重力加速度。

3)速度压力降是指管道始端和终端流体流速不等而产生的压力降。

式中:ΔPN为压力降,Pa;u2、u1分别为管道出口端、进口端的气汽混合物流速,m/s;ρ为气汽混合物的密度,kg/m3。

本计算不考虑抽真空管道散热的影响,即管内抽气温度保持不变。在计算时,保持整个抽真空管路中质量流量不变,每计算完一段抽真空管道的压降后,在计算下一段抽真空管道的压降时,管中气汽混合物的密度会因管中压力的下降而改变,气汽混合物的动力粘度随温度而变化,受压强的影响不大,即计算中气汽混合物的动力粘度可按保持不变。

2.1.2 阻力计算方法

抽真空管道阻力计算方法分两种,即正推法和反推法。

1)正推法

先确定凝汽器逆流段抽气口处的压力及温度值,接着选取管径,按照《管道压力降计算》标准中公式计算抽真空管道的压力降。

2)反推法

若抽真空泵入口压力为P,随意抽真空管道的压力降为ΔP,则凝汽器逆流抽气口处压力为:(P+ΔP)kPa,凝汽器逆流抽气口处混合物参数、抽真空管道的压力降及其管径的计算同方法1)。先选取管径,其中假设压力降ΔP值可通过试算来得出,如与计算结果相差很大,需重新ΔP,再与计算值比较,直至两者结果近似为止。在计算抽气所带蒸汽质量流量时,需要知道机组的抽干空气量。参考我院已有不同容量(100 MW~600 MW级)机组的抽真空泵设计资料,抽真空泵的抽干空气量分别为65 kg/h、70 kg/h、75 kg/h、140 kg/h。

2.2 抽真空管道的管径选取

在DL/T5054—2016《火力发电厂汽水管道设计规范》中规定抽汽管道的湿蒸汽流速范围为20 m/s~35m/s。通过对已投运不同容量直冷机组(100 MW~600MW)的抽真空管道流速计算,流速均控制在30 m/s范围内(即最大值为30m/s)。因此,按照抽真空管道的流速上限不超过30 m/s来确定管径。同时根据初步选定的管径来计算整个抽真空管路的压降值,看是否能达到抽真空泵入口压力的需求,若达不到,应增加管径,降低流速。

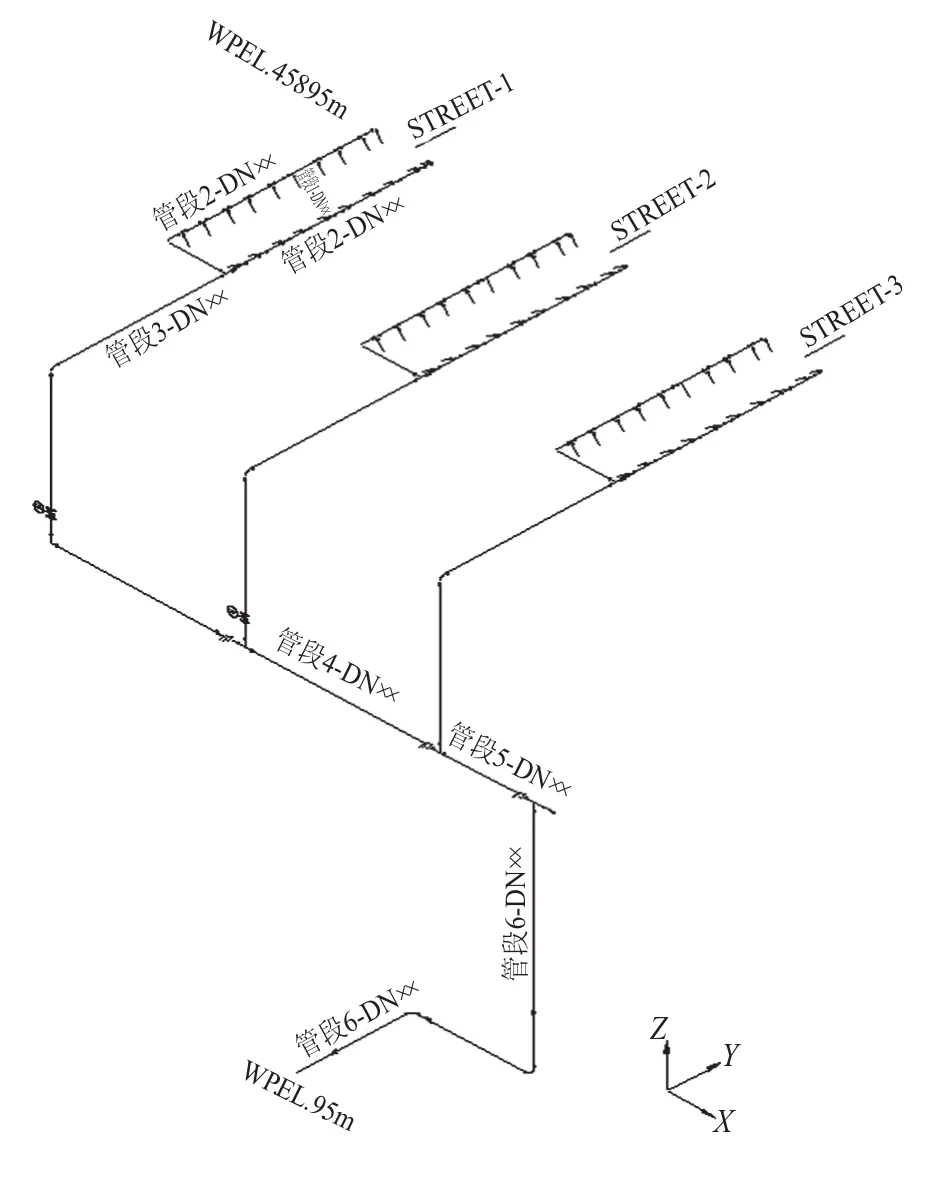

某350 MW供热机组的未改造前空冷系统抽空管道管径分别为:管段1- D42×3、管段 2- D108×4、 管 段 3- D159×4.5、 管 段4- D219×6、管段 5- D273×6、管段 6- D377×8。管道布置如图1所示。

图1 某350 MW供热机组空冷系统抽真空管道示意图

按照最远路径计算,即对称布置单侧最远段分支(STREET-1)。经过对原抽真空管道计算得出抽真空管道压力降ΔP在0.5 kPa范围内,流速控制在30 m/s的范围内,原有工程的抽真空管段组合中气汽混合物的流速比较均匀。

当采用灵活性切缸供热改造后,机组抽真空泵入口处背压为2.5 kPa,假设抽干空气量为75 kg/h,抽气过冷度为3℃。

通过对已有抽真空管道进行不同管段处的直径调整,可得出多个抽真空管段组合方案,经阻力计算比较后,最终得出一组满足压力运行要求的方案,由此确定出抽真空管道的直径和阻力范围,以供选用。表1、表2、表3为不同空冷凝汽器抽真空管道入口处压力对应的阻力计算和管径选取。

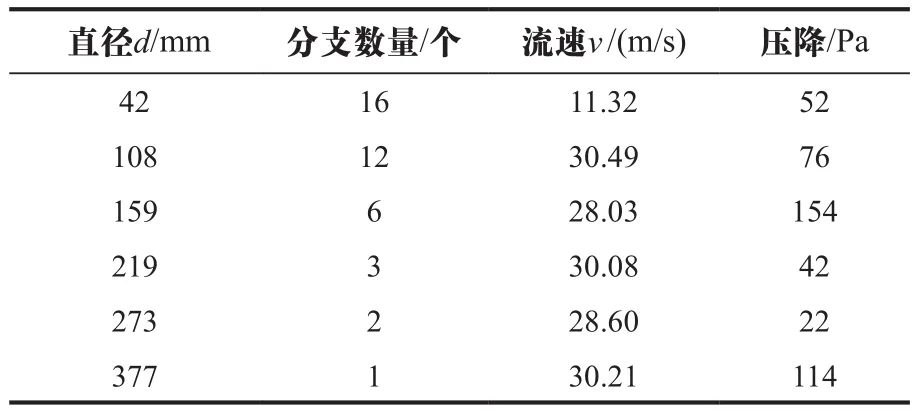

表1 原抽真空管道计算结果(P+△P =3.96 kPa时)

表2 调整抽真空管道计算结果(P+△P =3.22 kPa时)

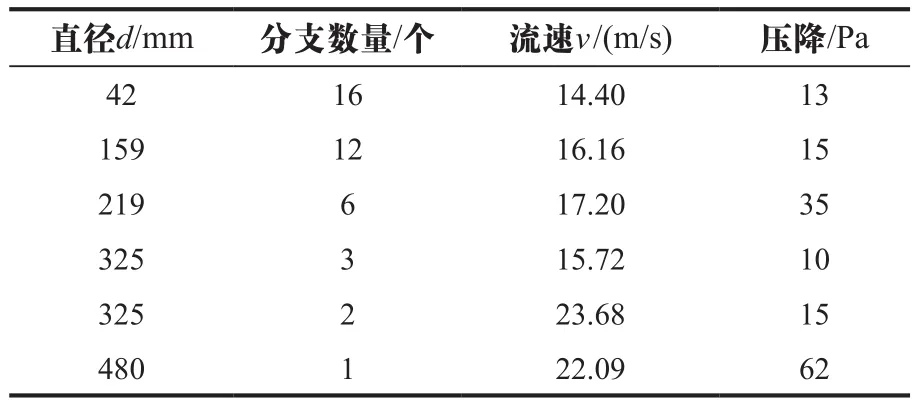

表3 调整抽真空管道计算结果(P+△P =2.65 kPa时)

计算得出:抽真空管路总压降为460 Pa,抽真空泵入口处压力为3.5 kPa。

计算得出:抽真空管路总压降为220 Pa,抽真空泵入口处压力为3 kPa。

计算得出:抽真空管路总压降为150 Pa,抽真空泵入口处压力为2.5 kPa。

从以上计算得出:

1)在满足流速要求时,原抽真空管路已不能满足压降(过大)的要求;

2) 当空冷凝汽器抽真空管道入口处压力不断减小时,需要不断增大抽真空管道管径,以便满足管路流速和压降的要求;

3)调整后抽真空管道压力降值在0.21 kPa范围内(满足压降要求),管段组合为管段1-D42×3、管 段 2-D159×4.5、 管 段 3- 219×6、 管 段4-D325×6、管段5-D325×6、管段6-D480×8。

2.3 管路改造的注意事项

需要对已有抽真空管路及其支吊进行更换,在对已有抽真空管路及其支吊架进行施工时,需注意调整后的抽真空管路支吊架对已有清洗轨道是否发生碰撞,若碰撞,需要对清洗轨道做局部改动。

3 抽真空系统改造配套的防冻措施

当机组采用灵活性切缸改造后,排汽装置出口处运行压力很低,进入空冷系统的排汽量也很少。空冷系统在冬季供热期超低背压运行时,需要做好细致的防冻措施和调整保障手段。在机组切缸深度调峰期间,为防止空冷凝汽器发生冻结,应根据空冷技术协议中相关内容核实空冷凝汽器单列蒸汽分配管最小防冻流量是否满足要求。例如当冬季气温最冷时段(-27.4℃)时,单台机组单列蒸汽分配管最小防冻流量约63.5 t/h,因此,在改造时,在每列蒸汽分配管入口处增设1套蒸汽电动隔离阀,用于隔断其他列空冷凝汽器,以确保进入单列空冷凝汽器的排汽量大于63.5 t/h。同时建议增设在线监测系统,特别是对空冷散热器易冻裂处(逆流管束)开展实时在线监视,确保其有较好的严密性和可操作性,指导运行人员运行操作、提高运行经济性和安全性。

4 结论

在机组进行灵活性切缸改造时,为满足汽机排汽装置出口处运行压力达到3 kPa,即抽真空泵入口处压力达到2.5 kPa,经过计算,原抽真空管道已不能满足要求,需要增大抽真空管路直径,以便减小抽真空管路的总压降值,达到抽真空泵入口压力需求。

1)抽空管道的流速可按照不超过30 m/s来限定管径范围;

2)当抽真空泵入口压力为2.5 kPa时,抽真空管路总压降为210 Pa,需要增大每一列抽真空分支管管径及汇总管径,以便满足压降需求;

3)需要额外增加一套辅助罗茨泵抽真空系统,以便维持机组低背压运行需求;

4)需对已有抽真空管道及其支吊架进行更换,以满足管径调整后管道布置需求;

5)空冷系统在冬季供热期低背压运行时,应做好防冻措施,建议增设在线监测系统;

6)若现场有条件限制,抽真空管道分支管的管径应更换,汇总总管的管径可根据需求不进行调整。